特大桥悬臂现浇箱梁0#块及挂篮施工方案.doc

《特大桥悬臂现浇箱梁0#块及挂篮施工方案.doc》由会员分享,可在线阅读,更多相关《特大桥悬臂现浇箱梁0#块及挂篮施工方案.doc(14页珍藏版)》请在冰豆网上搜索。

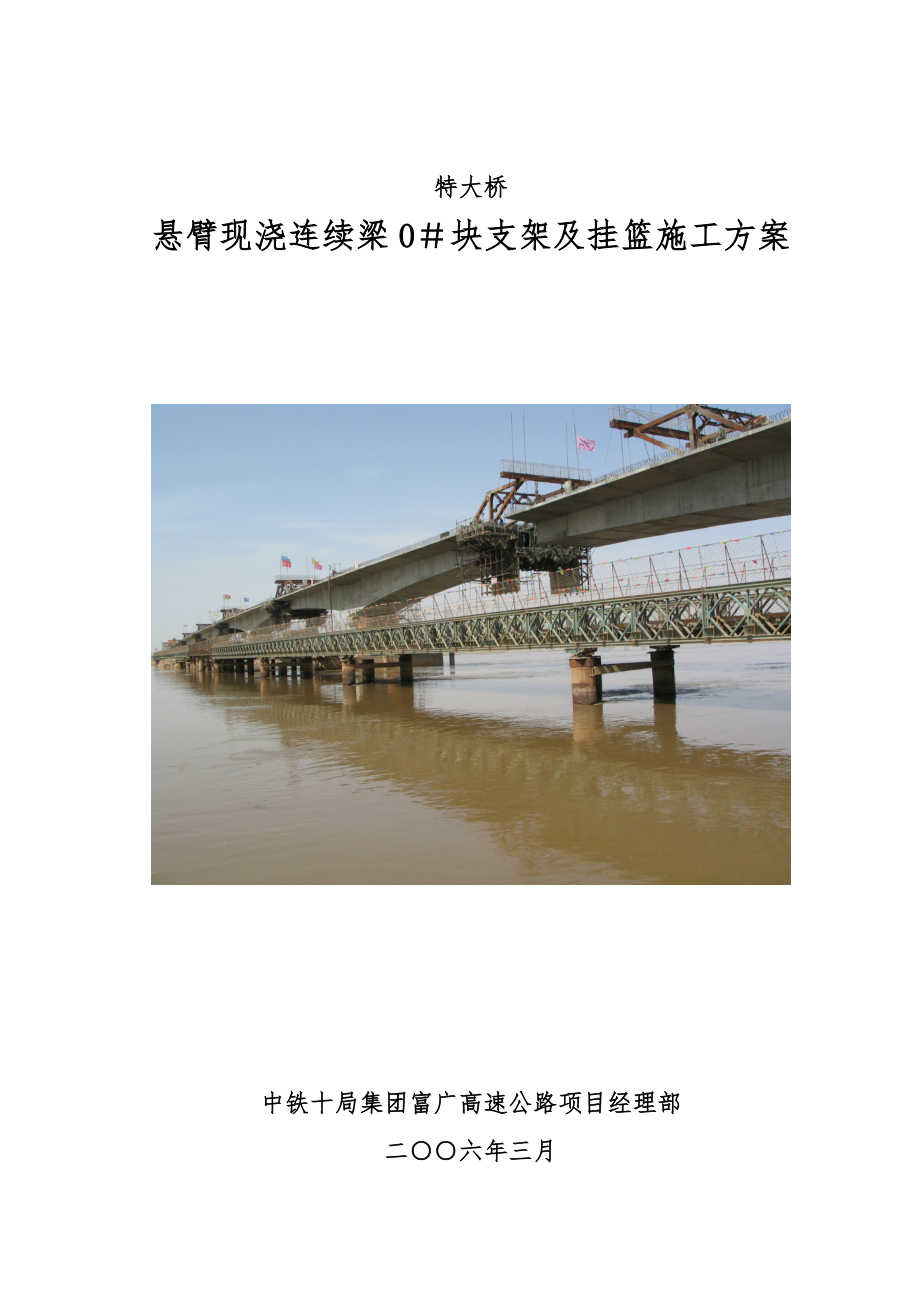

特大桥

悬臂现浇连续梁0#块支架及挂篮施工方案

中铁十局集团富广高速公路项目经理部

二○○六年三月

特大桥悬臂现浇连续梁0#块支架及挂篮施工方案

一、概述

各闷特大桥是衡昆国道主干线云南富宁至广南高速公路重点控制工程,施工里程为K91+091。

本桥分为三联,其布孔为2×30+(65+110+65)+3×30=390m,计入起终点两侧桥台长度后为396m。

其中主桥为65+110+65m预应力钢筋混凝土连续刚构,引桥分别是:

富宁岸为2×30米预应力混凝土连续T梁,广南岸为3×30米预应力混凝土连续T梁。

主桥为65m+110m+65m三跨预应力混凝土连续刚构箱梁,箱梁根部高度6.5m,跨中高度2.5m;箱梁根部底板厚70cm,跨中底板厚28cm,箱梁高度以及箱梁底板厚度按1.8次抛物线变化。

箱梁腹板根部厚60cm,跨中厚40cm,箱梁腹板厚度在腹板变化段按直线渐变,厚度由60cm变至40cm。

箱梁顶板厚度25cm。

箱梁顶板宽12m,底宽6m,顶板悬臂长度3m,悬臂板端厚15cm,根部厚70cm。

箱梁顶设有2%的横坡,箱梁浇筑分段长度依次为:

19m长0号段+5×3.5m+6×4.5m,边、中跨合拢段长均采用2m,边跨现浇段长度9m。

梁段悬臂浇筑最大块件重量145.0吨,挂篮自重按65.0吨考虑。

挂篮与梁段悬臂浇块件重量比控制在0.5以内。

主跨上部构造按全预应力混凝土设计,采用三向预应力,纵、横向预应力采用美国ASTMA416-97A标准270级高强度低松弛钢绞线,标准强度1860Mpa,设计锚下张拉控制应力1395Mpa。

箱梁纵向钢束每股直径15.24mm,大吨位群锚体系;顶板横向钢束每股直径12.7mm,扁锚体系;竖向预应力采用精轧螺纹钢筋。

纵向预应力束管道采用预埋塑料波纹管成孔,真空辅助压浆工艺。

横、竖向预应力束(筋)管道采用预埋金属波纹管成孔。

各闷特大桥主桥桥型布置见图1。

二、0#、01#块现浇支架设计、施工

1、托架设计

结合双肢矩形实心墩稳定性好和墩身截面面积较大(2m×6m)的特点,同时0#、01#块为一整体,需同时施工,设想直接在墩身埋设双层大型号工字钢,并采用槽钢连接将工字钢加工成矩形桁架,作为模板支架和作业平台进行0#、01#块现浇施工。

工字钢穿过墩身处预埋厚2cm钢板制成的钢盒,并与墩身钢筋焊接牢固,工字钢穿过并调整位置后,钢盒两端用钢板与工字钢焊接密封,然后用高标号砂浆压注密实。

支架施工图见图2、3。

托架用以支承0#、01#段的底模及侧模、支架和混凝土荷载,其设计荷载考虑0#段双肢矩形实心墩之间的混凝土重量及01#块悬臂段梁体重量、上部的模板、支架重量、人群机具荷载,以及风载、施工震动等因素,根据计算0#段双肢矩形实心墩之间托架设计荷载为396吨,01#悬臂段设计荷载按200吨计算。

根据墩身宽度、梁底宽度、顶板悬出长度、01#段悬出长度,以及施工操作需要,平台平面设计为19.5×14m2,挑檐板支架平台平面设计为3.5×19.5m。

见图2、3。

附着墩身高度为2.7m。

托架桁架见下图4:

根据以上设计,托架受力和挠度变形最大处为悬臂段,托架设计及检算时不考虑两墩之间及翼缘板的应力和挠度,按悬臂段的应力和挠度进行检算。

悬臂段按均布荷载进行计算工字钢型号:

考虑到0#、01#段砼灌注时间较长,为确保砼的施工质量不因托架弹性变形受到影响,悬臂端最大挠度变形按控制:

设计荷载:

每片托架受力为:

根据公式:

反算

计算得到

根据公式:

对照材料表计算和值

通过计算和时

与以上计算得到的最接近。

通过材料对照表查出工字钢型号为Ⅰ50b。

检算:

根据公式:

计算

,满足要求;

,满足要求。

桁架槽钢采用[20槽钢。

为减少托架的非弹性性变形,托架节点全部采用焊接,尽量消除非弹性变形,Ⅰ50b工字钢。

对接采取先用螺栓板栓接,然后焊接牢固。

托架与模板底梁联结采用钢楔和可调节顶杆,用以调整模板标高,同时便于模板拆除。

托架拼装完成后,进行预压试验,消除托架的非弹性变形,减少梁段下沉量,使灌注后的梁段设计标高符合设计要求,同时通过预压测试确定托架的弹性变形量,为调整梁体线形提供依据。

悬臂段外模(侧模和顶板悬出段)用悬臂浇注的挂蓝侧模施工。

双肢墩柱之间的梁体侧模及顶板悬出段模板采用墩柱模板拼状施工,满堂脚手架支撑、拉杆对拉加固。

悬臂段内模采用挂蓝内模施工,钢支架支撑加固,并与外侧模对拉杆连接固定。

中间段梁体内模板通用性差,为便于拆模,采用钢木组合模板、钢木骨架加固。

4、托架预压

在承台上预埋钢构架作为支点,采用动滑轮、定滑轮和钢丝绳用千斤顶对托架进行加载试验,测定实际挠度变形量。

上部钢管脚手架主要用于侧模的稳定支撑,且高度小于12米(为两节钢管),非弹性变形和弹性变形量很小,可以不予考虑。

5、托架的安装及拆除

(1)采用塔吊水平垂直运输就位,然后由墩顶向下挂施工小吊篮,施工人员站在小吊篮中,在塔吊、倒链的配合下,将单片工字钢调整到位,并与墩身预埋件先螺栓联结,然后焊接。

全部安装到位后进行整体联结。

安装过程中严格检查托架面标高是否符合设计标高,与预埋件联结是否牢固,检查焊接缝长度、高度,不合格的立即进行补焊。

(2)工字钢先螺栓板栓接,然后焊接牢固。

(3)将工字钢和槽钢焊接成桁架结构形式,并逐一检查焊缝质量。

按图2、3设计将Ⅰ36工字钢与桁架栓接牢固,完成支架平台施工。

(4)首先在支架上画出立模边线,用塔吊、倒链配合调整模板到位,用钢支撑将模板固定在支架上。

待左右两片侧模就位以后,用钢拉杆将两片外侧模连成整体。

(5)钢筋绑扎、内外模板安装调整到位、浇注砼。

(6)支架拆除:

待挂篮拼装完成后。

按照支架安装的相反顺序逐一拆除。

三、1#~11#块连续刚构挂篮设计、施工

本桥双幅4个T构,待0#梁段在托架上浇筑完成后,清理梁段顶面,并用水泥砂浆将铺枕部位找平,即开始安装挂篮,准备梁段的挂篮悬浇施工。

主梁1#~11#梁段采用悬臂灌筑,悬臂灌筑最重的梁段为1#段,自重124t,悬臂浇注段长度为3.5m~4.5m,模板系统按25t考虑,总重为159t。

设计图纸要求挂篮片重不超过104吨。

考虑到施工荷载和风动荷载,挂篮按最大荷载1680KN、走行抗倾覆力矩675KN×M、自重不超过65t设计。

1、三角形桁架式挂篮的结构特点

(1)三角形挂篮主桁杆件少,传力简捷,受力明确,锚杆及吊杆均用Φ25Ⅳ级精轧螺纹钢制作,成本低,加工简单,安装方便;

(2)三角挂篮具有一定的通用性,通过改变主桁的间距即能用于灌筑不同宽度的梁;

(3)三角形挂篮支撑腿高,通行方便,施工作业空间大;

(4)主桁斜拉杆截面可以增大,能提高挂篮的整体刚度;

(5)主桁梁加载试验用千斤顶即可进行,方法简单,省工省时,又能降低试验费用。

2、挂篮总体结构设计

挂篮由吊架系统、后锚固系统、吊挂系统、模板系统、走行系统组成,结构尺寸见图5。

(1)吊架系统

吊架是挂篮的承重部分,主要承受梁段重力、施工荷载及其自重荷载,吊架设计要有足够的强度、刚度和稳定性。

吊架由立柱、斜拉杆、纵梁组成的两片三角形主桁梁用立柱横联和上前横梁连为一体而成,纵梁中间和后方安装支腿。

主桁杆件均为2[40b,斜拉杆与立柱及纵梁用Φ22高强螺栓板连接,连接板用12mm厚的钢板加工。

立柱与纵梁用连接板栓接,安装时在两连接板间加10mm厚的钢垫,使纵梁两端上翘10mm,以消除主桁受力时的非弹性变形,保持纵梁平直。

上前横梁用2Ⅰ45工字钢与纵梁连接板栓接。

吊杆座和千斤顶座处的缀板用16mm钢板加工,其余缀板用8mm钢板制作。

上前横梁上面设2个吊杆调升作业平台。

上横联用∠100×12、∠75×8角钢,与立柱栓接成门架,。

(2)模板系统

梁体模板由底模、外侧模、内模和端模组成,对模板的要求除尺寸准确、表面平整、刚度大、安拆方便外,还要尽量使其重量轻,连接密贴,接茬处无错台。

底模和侧模设计为整体式,模板悬吊方式为前吊后锚。

1)底模:

底模板为5.0m×6.0m,底模架为6.0m×8.6m,底模架的前后梁分别用2Ⅰ36b制成空腹工字梁。

下前横梁设6个吊点,吊点与吊杆采用铰接,以适应梁底面的斜度变化。

后横梁与已灌梁段锚固处用30mm厚的钢板制成锚固座,同样设6个锚固座,两端用100KN倒链挂在已浇注段的防撞墙钢筋上,并用Φ20钢丝绳作保险绳,对防后锚松开后倒链失控发生意外。

纵梁用26Ⅰ20b工字钢焊在前后横梁上,其中22根作底模纵梁,4根在外模骨架外侧,作为顶紧外模的支座和作业平台。

底面模板用墩身大面模板贴焊在纵梁上,墩身模板单块面积为2.0m×3.0m,用5块刚好拼装1个底模。

2)外侧模:

外模用∠80×8和∠63×6角钢制成桁架形骨架,以用墩身大面模板贴焊,桁架骨架上。

以距腹板外侧550mm处为中心安装2[25a槽钢制成的滑梁,滑梁的前端吊在上前横梁上,后端锚固在已灌梁段的翼缘板上。

预留孔兼作连续梁检查吊篮的工字钢锚栓孔。

侧模上部用套管螺杆连接,下部用螺杆拉结和千斤顶顶住,后端压在已灌梁段内100mm处,在新灌50mm处与内模用螺杆拉结,前端在梁外50mm处与内模拉结,端模放在拉结筋内侧。

3)内模:

内模用1.2m×0.2m和0.9m×0.2m的组合钢模板,拐角处用特制的异形模板,楔形部分和张拉座都用木板。

骨架为开启式,用[10槽钢和∠63×6角钢制成,骨架顶板与腹板拐角处为铰接,用T42双头正反扣螺杆装拆与调节,由于箱梁腹板高度是变化的,故将骨架制成多节组装式,灌注一段拆掉一节。

在骨架的前端和后端设有上下滚轮的滑梁座,拆模前先利用滑梁座前移滑梁就位,拆模时收紧内模骨架,在滑梁上移出梁体之外,再拆除组合模板。

4)端模:

端模用30mm厚的木板制成,腹板部分卡在内外模拉结筋内,底板和顶板利用梁体受力钢筋临时固定。

(3)后锚固系统

后锚固系统分为吊架后锚和模板后锚两部分。

1)吊架后锚:

设置吊架后锚是为了平衡倾覆力矩,分为走行后锚和固定后锚。

本挂篮走行时不用平衡重,其倾覆力矩靠后支腿的锚轮与轨道来平衡的:

将轨道锚固在已浇注段的砼上,轨道是用2根[20槽钢和10mm厚钢板制成的空腹梁,每隔100cm钻一Φ32锚固螺栓孔,以轨道上平面作前支腿的滑道,翼缘作锚轮轨道;后支腿下部安装锚轮架,锚轮装在两侧,走行时钩在翼缘上抵抗倾覆力矩。

固定锚固是在挂篮前移到位后,通过8根用连接器连在竖向张拉筋上的Φ32Ⅳ级精轧螺纹钢(锚杆)来实现的,锚杆的上部用锚具锚在吊架后锚上横梁上,高度用外模后锚杆千斤顶调整。

2)模板后锚:

底模架后锚用4根Φ32双头Ⅳ级精轧螺杆和2根Φ32单头Ⅳ级精轧螺杆实施,用20KN的千斤顶进行调整和预紧。

内模与外模的后锚杆均为Φ32Ⅳ级精轧螺纹钢,调整和顶升均用20KN千斤顶。

(4)吊挂系统

吊挂系统由吊杆和顶升装置组成。

吊杆的作用是:

连接模板和吊架,并通过它将混凝土等荷载传递到吊架;通过调升装置改变吊杆的长度来控制梁底标高。

因此,要求吊杆工作可靠,受力伸张值小,调升工艺简单、准确。

吊杆全部采用Φ32Ⅳ级精轧螺纹钢加工,底模前横梁的每个吊点设1根,共68根,外模和内模各用2根,计4根。

调升用10KN千斤顶实施。

(5)走行系统

挂篮的走行分两步进行:

第一步:

松开所有锚杆、吊杆,固定吊架防止其前后移动,然后将轨道顶进至设计位置,并定位锚紧;第二步:

吊架、底模、外模同步行走,过程为,外模后锚杆放松拆模后,模板滑梁吊在后端吊杆上(安放辊轴),底模后端吊在外测模板桁架上,模板重量通过后吊杆传到已浇注砼的梁段,走行前在轨道上安放辊轴,然后用100KN的倒链拖拉前行;内模前移在钢筋绑扎后进行,先将滑梁就位,再移内模。

3、挂篮