电线电缆常用塑料.docx

《电线电缆常用塑料.docx》由会员分享,可在线阅读,更多相关《电线电缆常用塑料.docx(21页珍藏版)》请在冰豆网上搜索。

电线电缆常用塑料

塑料绝缘电线电缆

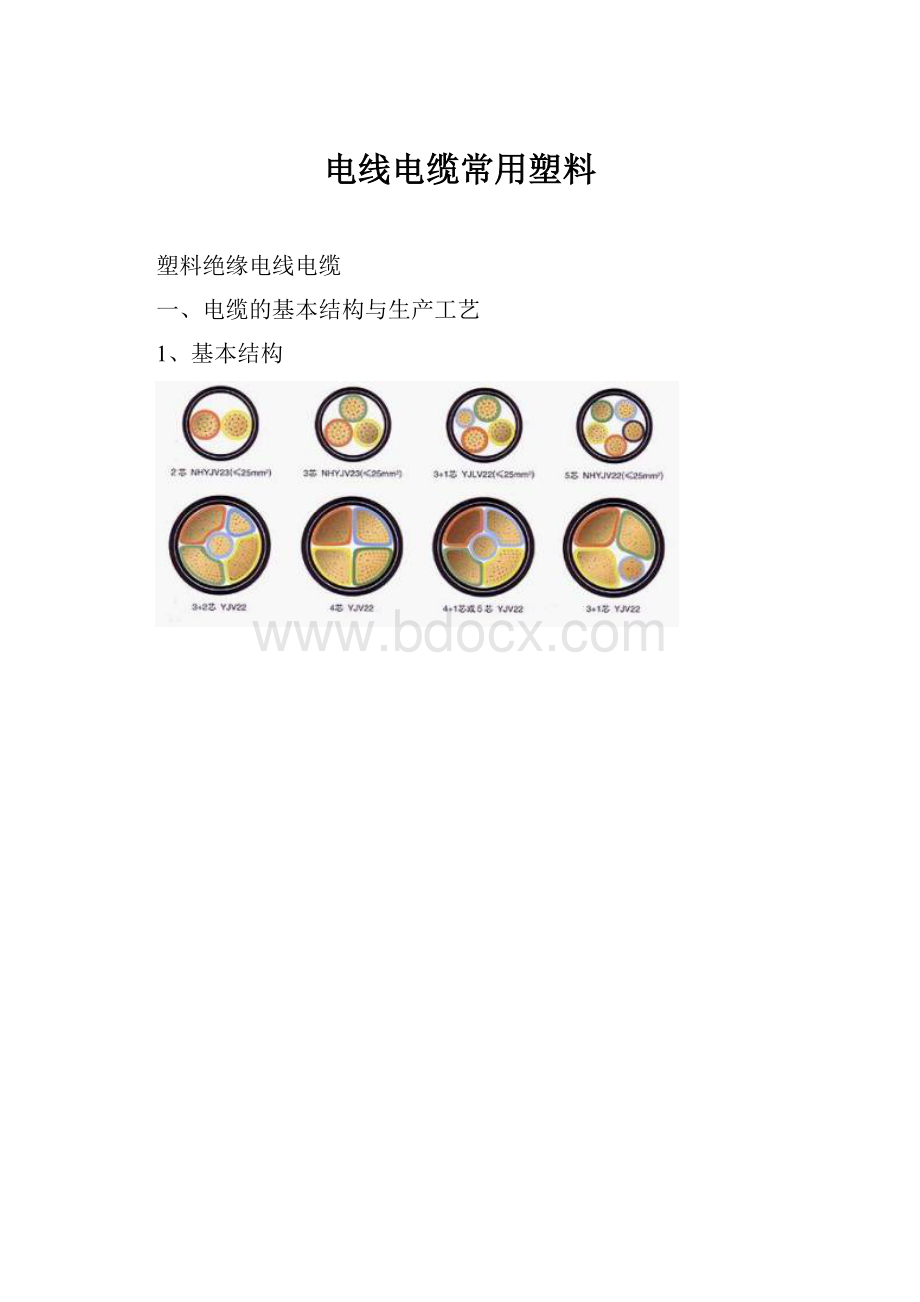

一、电缆的基本结构与生产工艺

1、基本结构

2、生产工艺

电线电缆制造涉及的工艺门类广泛,从有色金属的熔炼和压力加工,到塑料、橡胶、油漆等化工技术;纤维材料的绕包、编织等的纺织技术,到金属材料的绕包及金属带材的纵包、焊接的金属成型加工工艺等。

电线电缆是通过:

拉制、绞制、包覆三种工艺来制作完成的,

型号规格越复杂,重复性越高。

生产工艺亦按照产品的结构顺序,由内至外,层层包覆。

加工顺序大体按

导体加工——绝缘层加工——保护层加工

二、产品品种(主要是低压电力电缆):

1、额定电压1~3KV塑料绝缘电力电缆:

包括(阻燃、耐火、阻水、无卤低烟等特性)聚氯乙烯绝缘和护套电力电缆(VV);

交联聚乙烯绝缘聚氯乙烯护套电力电缆(YJV)等。

执行标准:

GB/T12706-2002、GB/T19666-2005

2、额定电压450/750V塑料绝缘控制电缆

——控制监控回路、保护线路等场合

应用:

开关控制、仪表、保护装置等方面的信号控制线。

主要承担信号传输机构操作、元件控制等作用。

包括(阻燃、耐火、阻水、无卤低烟等特性)聚氯乙烯绝缘和护套控制电缆(KVV);

交联聚乙烯绝缘聚氯乙烯护套控制电缆(KYJV)等。

执行标准:

GB9330-88、GB/T19666-2005、企标

3、1KV、10KV架空绝缘电缆(JKLYJ)。

执行标准:

GB12527-90、GB14049-93

4、1KV及以下预分支电缆(FZ-)系列。

企标

——用于楼宇配电系统

特点:

主干电缆导体无接头,支线电缆导体接头结构合理,接头电阻极小,良好的气密性和防水性。

5、1KV及以下变频电缆(BP-)系列。

企标

——变频电源和变频电机之间连接用电缆。

使电缆具有较强的耐电压冲击性,能经受高速频繁变频时的脉冲电压。

应用:

造纸、冶金加工、矿山、铁路和食品加工等行业。

变频电缆结构:

3+3对称结构。

(3根主线绝缘线+3根零线绝缘线)

6、船用电缆

船用

产品型号:

VVVV22KVVNHVVKVVRKVVP

JKV-0.6/1——额定电压0.6/1KV铜芯PVC绝缘架空电缆

JKLYJ——铝芯交联聚乙烯绝缘架空电缆

ZRKVV——铜芯聚氯乙烯绝缘及护套阻燃控制电缆

KDC-(ZR)DJVV——铜芯聚氯乙烯绝缘及护套计算机用抗电磁脉冲控制电缆

KDC-PVV——铜芯聚氯乙烯绝缘及护套抗电磁脉冲信号电缆

FZ-ZRVV——铜芯聚氯乙烯绝缘及护套阻燃预分支电缆

YJY62——铜芯交联聚乙烯绝缘不锈钢带铠装聚乙烯护套电力电缆

YJV72——铜芯交联聚乙烯绝缘不锈钢丝铠装聚氯乙烯护套电力电缆

CJ85/NC——交联聚乙烯绝缘铜丝编织总屏蔽交联聚烯烃外护套船用耐火电力电缆

(阻燃产品的等级分为A、B、C三类,常用的ZR为C类阻燃;B、C类阻燃产品采用阻燃护套料。

煤安产品属于A类阻燃,A类阻燃产品必须采用无机填充,绕包玻纤,阻燃护套料。

)

三、电线电缆常用塑料

1、塑料的分类:

塑料

PE(一般绝缘用、耐侯、泡沫、高压绝缘、半导电、交联)

PVC、PP、F、尼龙、聚烯烃、聚苯乙烯……

2、电缆用塑料的组成

合成树脂+配合剂

用途不同,配合剂种类亦有别;

绝缘料:

①增塑剂——提高可塑性、柔软性、改进工艺性能。

②稳定剂——缓解、防止由于光、热、氧的作用而致塑料分解、交联,引起过早老化的配合剂。

③润滑剂——降低塑料的熔融粘度,减少摩擦生热。

④填充剂——弥补配方中某些不足,降低成本。

如PVC中加入陶土,可使热稳定性、电性、耐候性、热变形能力增加。

⑤着色剂

护套料:

除增塑剂、稳定剂、润滑剂、填充剂、着色剂外+紫外线吸收剂、光屏蔽剂

四、塑料的挤出

(一)塑料挤出过程中的三个阶段

1、塑化阶段——混合、熔融、均化——固体→粘流体(机筒内完成)

2、成型阶段——挤压成型——机头内进行

3、定型阶段——冷却、固化——冷却水槽

三个阶段由一台挤塑机组完成

(二)挤出机组的基本组成

主机、辅机、控制系统

(由挤压系统、传动系统、加热冷却系统组成)

1、主机

①最主要部件——螺杆

直接关系到挤塑机的应用范围和生产率,机筒与螺杆配合,实现对塑料的粉碎、软化、熔融、塑化、排气和压实,并向成型系统连续均匀输送胶料。

②挤出成型的关键部位——机头和模具

模具的分类:

挤压式——挤绝缘

挤管式——挤护套

半挤压式——包紧力大的护套

挤压式模具的优点:

挤包层紧密结实,表面平整

缺点:

线芯弯曲性能不好,配模要求较高

挤管式模具的优点:

挤包层厚度均匀、线缆弯曲性能好、省材、配模方便

缺点:

挤包层不紧密,制品表面有线芯印痕。

因为挤压式模具较挤管式的产量低,所以,除有密实要求和挤出塑料的拉伸比过小者外,多采用挤管式或半挤管式模具。

③料斗——底部有截断装置,以便调整和切断料流,侧面装有视孔和标定计量装置。

2、辅机

放线架、放线储线器、线芯预热或退火装置(100℃左右,消除导线残余应力,增加伸长率和柔软性)、冷却水槽、火花检验器、牵引机、收线储线器、收线装置等

3、控制系统

电器仪表、执行机构

控制和调节主、辅机的拖动电机、使主、辅机协调工作;检测和调节挤出机中物料的温度、压力、流量,实现对整个机组的控制。

(三)挤出机的工作原理

利用特定形状的螺杆,在加热的机筒内旋转,将由料斗中送来的塑料向前挤压,使塑料均匀塑化。

通过机头和不同形状的模具,将塑料挤压成连续性的所需要的各种形状的材料。

(四)挤塑机主机参数及工艺参数

主机的主参数是:

挤塑机螺杆直径及长径比(L/D)

长径比是挤塑机的重要特性参数,决定着挤塑机的热塑化均匀程度和产量的高低。

L/D↗L↗一般控制在15~28倍(小直径取大值,大值径取小值)

(挤出机长径比在22:

1~24:

1效果最佳。

)

工艺参数是:

挤塑机进线直径及挤包后的外径

(五)挤塑工艺

包括温度、压力、螺杆转速、螺杆冷却、制品冷却等工艺条件,直接影响产品质量和产量。

1、温度——最重要的工艺参数

塑料在挤出过程中,由固态变成粘流态,取决于温度。

温度影响着物料的熔融过程和熔体的流动性。

因此,挤出温度和挤出制品的质量有着密切的关系。

挤塑热量的来源:

一是机筒外部的电阻丝加热

二是螺杆旋转剪切产生的摩擦热。

同一设备,挤出不同的材料(如PVC和PE),机身各段的温度不一样。

一般耐热PVC绝缘:

80~190℃

PVC护套:

80~200℃

PE60~205℃

2、模具的选配(尺寸由制品规格决定)

模芯孔径:

d=d0+e1

d0——线径,e1——放大值

模套孔径:

D=d+2h+2δ+e2

h----模芯嘴壁厚,δ----绝缘(护套)厚度,

e2----模套孔放大值

配模:

塑缆:

①挤压式模芯:

单线线芯d+(0.05~0.15)mm

绞合线芯d+(0.1~0.25)mm

模套:

d+2δ+(0.05~0.15)mm

d+2δ-(0.05~0.10)mm

②挤管式模芯:

绝缘d+(0.5~2)mm

护套d+(3~6)mm

模套:

绝缘d+2h+2δ+(0.5~1)mm

护套d+2h+2δ+(2~5)mm

③缆芯模芯:

d+(3~6)mm

模套:

d+2δ±(0.1~0.2)mm

3、螺杆转速

由于调节方便,螺杆转速是挤出过程中的重要操作变量。

转速↗,产量↗,功率消耗↗。

转速↗,增强了剪切作用,物体粘度↘,流动速率↗,物料在机内停留时间↘,表面毛糙;

转速↗,牵引速度↗,制品通过冷却水槽时间↘,冷却不充分,制品易变形。

所以,超常范围提高螺杆转速,增加生产速度时,还必须提高加热温度或采用控制机头压力来达到目的。

n随D↗而↘。

4、牵引

速度要均匀,稳定。

5、冷却

PE温水冷却渐冷

PVC常温水冷

五、成缆

是确保电缆外形的关键工序

对于多芯的电缆,为了保证成型度、减小电缆的外径,一般都需要将其绞合为圆形。

成缆的好坏,不仅对成品的外观有影响,而且对下工序原材料的节约与浪费起一定的作用。

(一)定义

1、成缆——将多根绝缘线芯按一定规则绞合成电缆的工艺过程。

成缆时,绝缘线芯的绞合形式是正规同心式绞合,最外层的绞合方向为右向。

(考虑到电缆安装、敷设中间接头的方便)

2、对称成缆——绝缘线芯直径相同的成缆。

(控制电缆)

3、非对称成缆——绝缘线芯直径不同的成缆。

(动力电缆)

对称电缆的外径计算公式

Dn=Do+(n-1)2d

Do——中心层外径

n——层数

d——绝缘线芯外径

例:

已知电缆芯数为7根,绞合规则为1+6,求成缆外径。

解:

已知Do=d,n=2,

Dn=d+(2-1)2d=3d

注意:

①成缆和导电线芯绞合的区别

导电线芯的绞合最外层是左向,其圆单线的直径均相同;而成缆的绝缘线芯根据电气系统的不同要求,有时绝缘线芯的直径是不同的。

②绞线与成缆的表示方法

绞线:

7/0.6819/1.53(19根1.53mm的单线绞合而成)

成缆:

3×1.5+1×1

(3根1.5mm2与1根1mm2的绝缘线芯成缆)

24×1.537×2.5

(二)成缆的主要参数

1、成缆节距H

2、成缆节距倍比m m=

D——成缆外径

m是成缆的一个重要参数,其大小是根据电缆的不同使用场合和要求来选择。

m↗绝缘线芯变形↘,电缆弯曲时线芯间发生相对位移↗,电缆的柔软度不好。

所以,对不经常移动或弯曲的电缆,m可大;

经常移动或弯曲的电缆,m须较小。

圆形芯成缆,m一般为30~40

3、绞入系数k

在成缆的一个节距内,绝缘线芯的实际长度L与成缆节距长度H之比。

K=L/H 恒大于1

4、绞入率

(扭增率)

在一个成缆节距内,绝缘线芯实际长度L和成缆节距长度H的差值与成缆节距长度H之比。

=(L-H)/H ﹤1

K=1+

﹥1

成缆后,单根绝缘线芯实际长度比成缆长度增加一个K值,线芯的电阻也增加一个K值,线芯绝缘电阻值缩小一个K值。

所以,从减小线芯电阻值和增大绝缘电阻值的角度,希望K值愈小愈好。

(三)成缆的填充

1、目的:

保护电缆成缆后的圆整度,增加电缆抗冲击、抗挤压强度。

2、材料——非吸湿性材料

电缆麻、塑料或橡皮条及橡皮鞍座垫芯、聚丙烯绳等

(四)成缆设备

成缆机——把绝缘线芯绞合在一起,并加以填充绕包的设备。

大截面线芯(25~300mm2)——盘式成缆机——三芯、四芯成缆

中小截面线芯——笼式成缆机(管绞机)——最多可进行7芯成缆

扇形线芯——盘绞式成缆机(束线机)

成缆机的主要工作部分为:

绞笼、并线模、绕包头、牵引轮、收放线装置

塑缆厂

1000/1+3芯成缆机

1+3/1000

成缆

主要设备

塑缆厂

三段式成缆机

6+12+18/400

成缆

重要设备

塑缆厂

1.6M/1+1+3成缆机

CLY-1600/1+1+3

成缆

主要设备

塑缆厂

1250/1+6成缆机

1250/1+6

成缆

主要设备

交联厂

盘式成缆机(加拿大)

Φ2800

成缆

重要设备

橡缆厂

星绞机

卧-4/400

成缆

主要设备

橡缆厂

三段式成缆机

6+12+18/400

成缆

主要设备

橡缆厂

六芯成缆机

CL6-1000/600

成缆

主要设备

橡缆厂

弓形成缆机组

1250/630

成缆

主要设备

橡缆厂

笼式成缆机组

CLY-630/3+3

成缆

主要设备

2011.03

特缆厂

36盘三段式成缆机

6+12+18/400

成缆

主要设备

特缆厂

36盘成缆机组

CLY-630/6+12+18

成缆

主要设备

2011.03

特缆厂

96盘三段式成缆机

24+32+40/250

成缆

重要设备

特缆厂

星绞机

4/400

2

成缆

主要设备

特缆厂

弓形成缆机组

1+6/630

2

成缆

主要设备

2011.03

(五)成缆工艺

1、圆形芯采用退扭工艺(亦称浮动式)成缆

放线盘借助退扭环退扭,绞笼旋转时,放线盘始终保持水平位置。

在一个节距上,线芯有2

(1-sin

)的扭转

成缆节距比m=30~40

2、扇形芯,半圆形芯——不退扭成缆(称固定式)

成缆中绝缘线芯在做绞合运动的同时,还绕其自身轴线旋转,使扇形芯的尖角顶点始终位于成缆圆心上,保证线芯的圆整性。

节距比m=40~80

多层线芯绞合成缆时,最外层线芯的成缆节距倍比应最小,里层逐渐增大。

(六)绕包带层

全塑力缆,外护层无金属铠装的,成缆时重叠绕包塑料带扎紧;

外护层有金属铠装的,成缆时重叠绕包塑料带作垫层。

重叠率不小于带宽的20%

额定电压1kV及↗的全塑力缆,应有分相重叠绕包或绕包铜带屏蔽。

六、装铠

制造外护层的工序称装铠。

(一)装铠层的作用与结构

1、作用:

对电缆进行机械、化学保护;

防止电缆在敷设运行中遭受机械和化学损伤;

延长电缆使用寿命。

2、结构

⑴护层内护层——与绝缘层直接接触的护层

外护层——保护覆盖层,增强内护层的防蚀能力

外护层又分

内衬层——铠装垫层及金属套的防蚀

铠装层——增强电缆的机械性能、屏蔽性能、防腐性能

外被层——铠装层防腐蚀

电缆外护层是保证电缆长期保持优良电气性能的一种保护手段,

一但护层损伤,电缆就会发生故障。

⑵聚氯乙烯绝缘电缆的装铠层结构

绝缘线芯成缆后,绕包3~5层PVC带,包2层钢带,挤PVC外护层。

(二)材料与设备

1、材料镀锌或涂塑钢丝,(有落差或垂直敷设电缆)

镀锌或涂塑钢带。

(埋地敷设电缆,承受径向外力)

2、设备

塑缆厂

钢带装铠机

70型

装铠

主要设备

塑缆厂

钢丝装铠机

630型

装铠

主要设备

塑缆厂

小装铠机(钢丝)

40型

装铠

主要设备

交联厂

钢带装铠机

ZDK-90

装铠

主要设备

交联厂

96盘钢丝装铠机组

JLK-500/46+50

装铠

主要设备

(三)装铠工艺

1、钢带装铠

2层厚度为0.2~0.8mm,宽度为15~60mm钢带

如:

0.5×45——0.5mm厚,45mm宽

0.8×60——

(外径小于等于30㎜的,用0.2㎜厚的钢带

外径为30~70㎜的,用0.5㎜厚的钢带

外径大于70㎜的,用0.8㎜后的钢带)

采用间隙式绕包,间隙约为钢带宽度的1/3;绕包方向为左向;上下两层钢带的搭盖不小于钢带宽度的1/4。

2、钢丝铠装

为提高电缆的柔软性,避免电缆弯曲时钢丝发生变形,钢丝的绞合节距应取较小。

生产中,圆钢丝绞合节距比m’取10~12之间,其间隙值不能大于1根钢丝的直径。

钢丝直径:

Ф0.8~6.0mm

钢丝根数:

其中

2

D——铠装前直径d——钢丝直径λ——绞入系数

h——绞合节距m’——绞合节距比

(四)装铠机的组成

放线架、计米器、导轮、绕包头、钢带头(钢丝绞笼)、牵引轮、收排线架。

七、预分支电缆(注塑机)

射出成型

工艺过程:

合模——注塑——保压——启模

分支电缆:

1、将需分支的电缆剥皮、联接

2、加C型套管围压

3、注塑分支联接部

4、下一个注塑分支联接部…….

→成品

八、有关计算

1、绝缘料、护套料的计算

W=

.L.S(比重、长度、面积)

S=

(D绝2-d芯2)

=

(d+

)

(近似公式)

d——线芯直径

——厚度

2、填充面积

⑴正规同心式绞合成缆

不同根数,填充面积不同

如:

7根成缆,S隙=1.263d2

⑵非对称成缆

算出成缆外径,计算成缆面积,再算一根绝缘线芯面积

九、电力电缆生产工艺流程

线芯

↓

绕包耐火层(三段式1米星绞成缆机)1kV、3kV塑力缆

↓

挤绝缘(Ф50、Ф70、Ф90)450/750V控制电缆

↓

火检(1/25kV火检机)

↓

交联煮沸(温水交联)1~10kV

↓

成缆(三段式、1米、1.6米星绞、成缆包带)

↓

铜带绕包(1米、三段式成缆机)

↓

挤包内护层(Ф70、Ф90、Ф150)

↓

装铠(40型、70型、630型、24+48型)

↓

挤外护层(Ф70、Ф90、Ф150)

↓

成品电压试验

↓

配量包装

↓

入库