换热器的设计.docx

《换热器的设计.docx》由会员分享,可在线阅读,更多相关《换热器的设计.docx(21页珍藏版)》请在冰豆网上搜索。

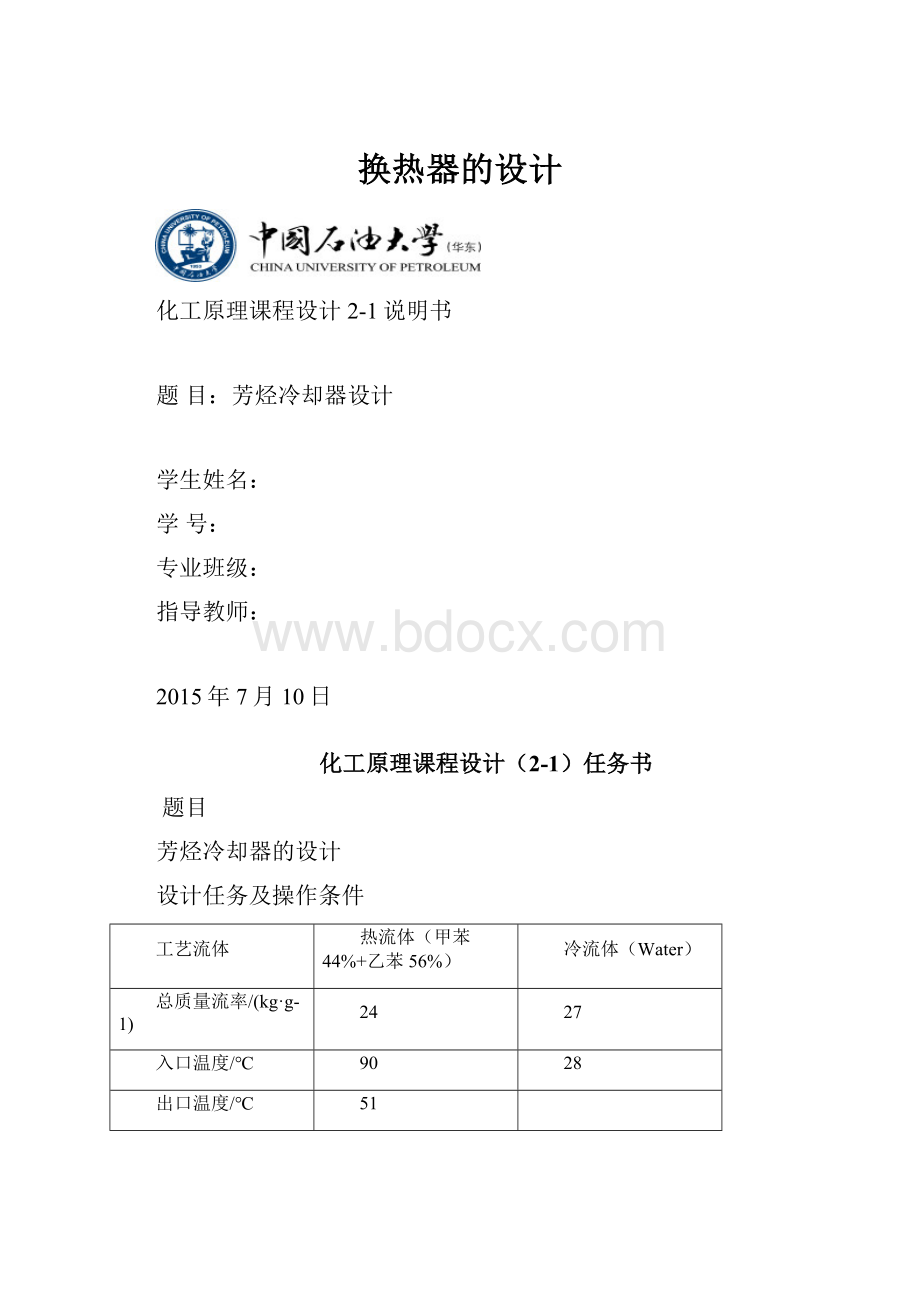

换热器的设计

化工原理课程设计2-1说明书

题目:

芳烃冷却器设计

学生姓名:

学号:

专业班级:

指导教师:

2015年7月10日

化工原理课程设计(2-1)任务书

题目

芳烃冷却器的设计

设计任务及操作条件

工艺流体

热流体(甲苯44%+乙苯56%)

冷流体(Water)

总质量流率/(kg·g-1)

24

27

入口温度/℃

90

28

出口温度/℃

51

入口压力(绝压)/kPa

550

450

允许压力降/kPa

90

60

污垢热阻/(m2·k·w-1)

选择合适的列管式换热器并进行核算

1选择合适的换热器;

2计算热负荷;

3计算温差和估计传热系数;

4估算换热面积;

5计算管程压降和给热系数;

6计算壳程压降和给热系数;

7计算传热系数;

8校核传热面积。

设计要求

1.手工计算完成换热器设计与校核;

2.用EDR软件完成换热器的设计、校核;

3.提交电子版及纸板:

设计说明书、计算源程序。

第1章前言

化工原理课程设计是培养我们化工设计能力的重要的环节,是化工原理课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是侦查工程实际问题复杂性的初次尝试。

通过化工原理课程设计,要学会应用相关课程设计基础只是,进行融会贯通的独立思考,在规定的时间内完成指定的换热器任务,得到化工工程设计的初步训练。

在此之前,我们对化工这个专业的理解是抽象的,不具体的,局限于书本上的。

通过化工原理课程设计,使我们初步掌握化工设计基础知识,设计原则及方法,学会各种标准的使用以及物质物理性质的查找方法,掌握了校核方法,包括笔算校核以及EDR校核,考虑的因素会很多,极大的调动我们的动手能力,会使我们能力得到提高。

课程设计将训练分析问题和独立工作的能力,综合运用所学知识进行化工工艺设计的能力,培养实事求是的科学态度和严谨认真的工作作风,还能提高工程绘图及写作能力。

换热器是石油化工中最基本的设备,它掌控着热量在化工当中的使用,在能源利用方面也起着至关重要的作用。

换热设备在石油化工各个设置中的投资以及钢材消耗所占比重中不断上升,其在降低能耗与生产成本中的作用也日益显著。

本次设计所用的是固定管板式换热器,它属于管壳式换热器。

管壳式换热器由管束跟壳体组成,一种流体在管内流动,称为管程;另一种流体在管外壳内流动,称为壳程。

两种流体通过管壁进行换热。

固定管板式换热器加折流挡板进行调整结构架单,造价低廉,在工艺条件许可时应优先考虑。

本课程设计要考虑到安全性以及经济型,设计的主要内容有设计计算,校核计算,EDR软件模拟以及校核。

第2章设计计算

确定设计方案

选定换热器类型

两流体温度变化情况:

热流体入口温度90℃,出口温度51℃;冷流体(自来水)入口温度28℃。

选水的出口温度为43℃.

两流体定性温度如下:

热流体的定性温度(90+51)/2=℃

水的定性温度(28+43)/2=℃

2,选定流体流动空间及流速

因循环冷却水较易结垢,为便于污垢清洗,故选定冷却水走管程,

甲苯乙苯混合物走壳程。

同时选用

的碳钢管,管内流速取

确定物性数据

查取冷热流体的物性数据可得:

在定性温度下,存在如下数据:

属性

热流体

水

密度/(kg·m3)

821

粘度/(mPa·s)

导热系数/(w·m-1·k-1)

比热容/(kJ·kg-1·k-1)

计算总传热系数

计算热负荷(热流量)

按热流体计算,即

(2-1)

计算逆流平均温度差

(2-2)

总传热系数K

管程给热系数

(2-3)

故采用下式计算

(2-4)

管壁的导热系数

假设总传热系数K=710

计算传热面积

(2-5)

考虑15%的传热面积裕度

(2-6)

工艺结构尺寸

管径和管内流速

选用的碳钢换热管为

,管内流速为s.

管程数和传热管数

根据传热管内径和流速确定单程传热管数

(2-7)

按单管程计算所需换热管长度

(2-8)

选6m的管长,单管程.

传热管根数N=256(根).

平均传热温差校正及壳程数

(2-9)

按单壳程单管程结构

传热管排列和分程方法

采用组合排列,即每层内按正三角形排列,隔板两侧按正方形排列。

取管心距t==*19=24mm(2-10)

横过管束中心线的管数

(2-11)

壳体内径

采用多管程结构,取管板利用率η=,则壳体内径

(2-12)

圆整取D=500mm

折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为

取折流板间距为B==150mm,取为200mm,折流板取11块。

接管

壳程流体进出口接管:

取接管内煤油流速为s,则接管内径

(2-13)

取标准管径为200mm。

管程流体(循环水)进出口接管,取接管内循环水的流速为s,则接管内径

(2-14)

取标准管径为200mm。

第3章校核计算

热量核算

壳程对流给热系数

对于圆缺形折流板,可采用克恩公式

(3-1)

当量直径由正三角形排列得

(3-2)

壳程流通截面积

(3-3)

壳程流体流速、雷诺数及普兰德数分别为

(3-4)

(3-5)

(3-6)

(3-7)

管程对流给热系数

(3-8)

管程流通截面积

(3-9)

管程流体流速、雷诺数及普兰德数分别为

(3-10)

(3-11)

(3-12)

传热系数K

(3-13)

(3-14)

K值符合要求.

传热面积

(3-15)

实际传热面积

(3-16)

面积裕度

(3-17)

换热面积裕度合适,满足设计要求.

换热器内流体流动阻力

管程流动阻力

(3-18)

(Ft结垢校正系数,Np管程数,Ns壳程数)

取换热管的管壁粗糙度为,则ε/d=,Rei=12578,查图得λi=.

(3-19)

压降符合标准即管程阻力在允许范围之内。

壳程流动阻力

工程计算中常采用Esso法,该法的计算公式如下:

(3-20)

(Fs为结垢校正系数,对液体Fs=,Ns为壳程数)

流体流经管束的阻力

(3-21)

F为管子排列方式对压强降的校正系数,正三角形排列F=,正方形直列F=,正方形错列时,F=。

fo为壳程流体的摩擦系数,

当

(3-22)

nc为横过管束中心线的管数,nc=20

折流板间距B=,折流板数NB=11

(3-23)

流体流经折流板缺口的阻力

(3-24)

以上管程压降和壳程压降都符合要求。

第4章换热器主要工艺结构参数和计算结果一览表

换热器型式:

带热补偿非标准的管板式换热器

换热面积:

㎡

工艺参数

设备名称

管程

壳程

物料名称

循环水

甲苯44%+乙苯56%

操作压力,kPa

450

550

操作温度,℃

28/43

90/51

质量流量,kg/s

24

27

密度,kg/m³

821

流速,m/s

传热量,kW

总传热系数,W/(㎡·K)

对流传热系数,W/(㎡·K)

污垢热阻,㎡·K/W

阻力降,Pa

8728

74914

程数

1

1

推荐使用材料

碳钢

碳钢

管子规格

ϕ19×2mm

管数256根

管长6m

管间距,mm

25

排列方式

正三角形

折流板型式

上下

间距200mm

切口25%

壳体内径

500mm

保温层厚度

无需保温

接管表

序号

尺寸

用途

连接形式

1

DN159

循环水入口

平面

2

DN159

循环水出口

平面

3

DN219

热流体入口

凹凸面

4

DN219

热流体出口

凹凸面

5

DN20

排气口

凹凸面

6

DN50

放净口

凹凸面

第5章EDR设计与校核

初步规定

流体空间选择

热流体走壳程,冷流体走管程。

壳体和封头

换热流体为甲苯与乙苯组成的混合物和自来水,选择平盖管箱A。

冷热流体进口温差小于110℃,且污垢热阻小于

,换热器的冷热流体均为较清洁流体,因此选择固定管板式换热器,前封头采用B型,后封头采用M型,壳体为E型。

因此,TEMAtype选择BME。

换热管

选用管外径19mm,壁厚2mm的碳钢换热管。

换热管排列角度为30o,管间距为25mm。

折流板

选单弓形折流板。

换热器方位

换热器水平放置,折流板切口方向为水平方向。

设计结果与分析

图5-1

图5-2

图5-3

结构参数

换热器形式为单台1管程AES换热器,壳体内径387mm,管长5100mm,管子180,管外径,管壁厚管子排列方式为错列正三角形,管间距,单弓形折流板,切确率%。

面积余量

为零,需在校核模式中调整。

压降

壳侧压降,管侧压降,小于允许压降。

流速

壳侧最高流速s,管侧最高流速s,管侧流速偏高,壳侧偏高,在校核模式调节。

传热系数

总传热系数为(m2•℃),大于经验值。

传热温差

为℃,无矫正。

校核模式

根据设计结果,在《浮头式换热器和冷凝器形式与基本参数》(GB/T中选择最为接近的规格进行圆整,壳体内径430mm,管长6000mm,管子237,管外径19mm管壁厚,管子排列方式为错列正三角方形,管间距25mm,单弓形折流板,切缺率25%。

参照相关标准,壳侧、管侧进出口内、外径为159mm、168mm。

校核结果分析

图5-4

图5-5

图5-6

面积余量

为26%,符合生产要求。

压降

壳侧压降,管侧压降,小于允许压降。

流速

壳侧最高流速s,管侧最高流速s.

传热系数

总传热系数为(m2•℃),在经验值范围之内。

传热温差

为℃,温差校正系数。

热阻分布

热阻集中分布在壳侧,符合甲苯乙苯混合物实际情况,对于浮头式壳侧亦容易清洗。

压降分布

错流窗口流压降分别%和%,壳侧和进出口管嘴压降分别为%、%,管侧和进出口管嘴压降分别为%、%,压降分布合理

EDR设计结果

换热器型号为

,具体结构参数为:

公称直径450mm;管子为

的碳钢管,长度为6m,管心距25mm,管子数237,管程数为1,管子排列方式为正三角形错列,单弓形折流板,切缺率25%,间距200mm。

致谢

感谢老师给了我一次机会来独立完成课程设计,在这个过程中,老师不断的给与我们方便,在两年的大学生活将满之际,终于能体会到专业的实际操作性内容也让我很是兴奋与欣慰,增强了我们的实践能力与动手应用能力,并且提高了我们的独立思考能力。

同时也要感谢同学们在过程中给予我的帮助,当我遇到困难的时候没有他们就没有我的继续,风雨与共患难同行,互帮互助才是学习的本源,这让我了解到了更多。

通过这次设计我学习到了更多的知识以及能够把化工专业立体化形象化,极大地开阔了我的视野,提高了我的学习能力,独立完成能力,应用实践能力,为我以后的道路奠定了坚定的基础。

最后,再一次感谢帮助过我的老师和同学们!

参考文献

[1]《化工单元操作课程设计》贾绍义、柴诚敬主编,天津大学出版社,2011,8

[2]《换热器工艺设计》孙兰义、马占华主编,中国石化出版社,

[3]《化工原理课程设计》石大胶印

化工原理课程设计2-1成绩汇总表

项目

考查要点

占比

成绩

平时表现

工作态度、作风,独立工作的能力、考勤等

20%

阶段考核

对基本知识的掌握情况

20%

设计

软件

文件完整性、面积余量、压降、流速、传热系数等主要指标是否在适宜范围

20%

说明书

工作量、说明书的规范性、设计的正确性

40%

总成绩

100%

指导教师签字:

年月日