铸造缺陷特征原因及预防措施图文并茂.docx

《铸造缺陷特征原因及预防措施图文并茂.docx》由会员分享,可在线阅读,更多相关《铸造缺陷特征原因及预防措施图文并茂.docx(8页珍藏版)》请在冰豆网上搜索。

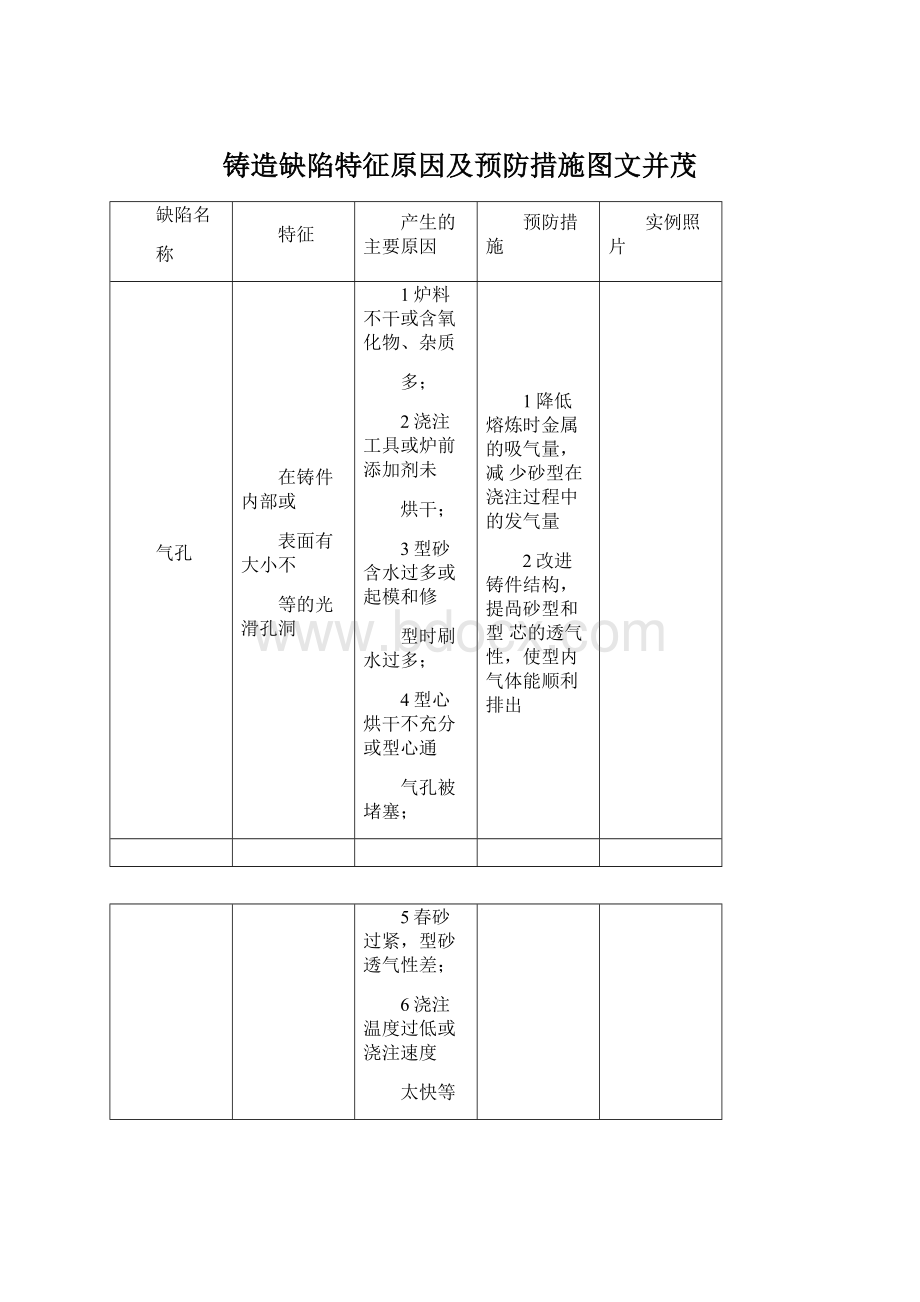

铸造缺陷特征原因及预防措施图文并茂

缺陷名

称

特征

产生的主要原因

预防措施

实例照片

气孔

在铸件内部或

表面有大小不

等的光滑孔洞

1炉料不干或含氧化物、杂质

多;

2浇注工具或炉前添加剂未

烘干;

3型砂含水过多或起模和修

型时刷水过多;

4型心烘干不充分或型心通

气孔被堵塞;

1降低熔炼时金属的吸气量,减少砂型在浇注过程中的发气量

2改进铸件结构,提咼砂型和型芯的透气性,使型内气体能顺利排出

5春砂过紧,型砂透气性差;

6浇注温度过低或浇注速度

太快等

①铸件结构设计不合理,如壁

厚相差过大,厚壁处未放冒口

①壁厚小且均匀的铸件要采用同

缩孔多分布在

或冷铁;

时凝固

缩孔与

铸件厚断面

②浇注系统和冒口的位置不

②壁厚大且不均匀的铸件采用由

缩松

处,形状不规

对;

薄向厚的顺序凝固

贝y,孑l内粗糙

③浇注温度太高;

③合理放置冒口的冷铁

④合金化学成分不合格,收缩

率过大,冒口太小或太少

砂眼

在铸件内部或

表面有型砂充

塞的孔眼

1型砂强度太低或砂型和型

芯的紧实度不够,故型砂被金属液冲入型腔;

2合箱时砂型局部损坏;

3浇注系统不合理,内浇口方向不对,金属液冲坏了砂型;

1严格控制型砂性能和造型操作

2合型前注意打扫型腔

3改进浇注系统

④合箱时型腔或浇口内散砂

未清理干净

粘砂

铸件表面粗

糙,粘有一层

砂粒

1原砂耐火度低或颗粒度太

大;

2型砂含泥量过咼,耐火度下

降;

3浇注温度太高;

4湿型铸造时型砂中煤粉含

量太少;

5干型铸造时铸型未刷涂斜

或涂料太薄

1适当降低金属的浇注温度

2提咼型砂、芯砂的耐火度

①型砂热湿拉强度低,型腔表

面受热烘烤而膨胀幵裂;

铸件表面产生

②砂型局部紧实度过咼,水分

①严格控制型砂、芯砂性能

的金属片状突

过多,水分烘干后型腔表面幵

②改善浇注系统,使金属液流动

起物,在金属

裂;

平稳

夹砂

③浇注位置选择不当,型腔表

片状突起物与

铸件之间夹有

③大平面铸件要倾斜浇注

面长时间受高温铁水烘烤而

一层型砂

膨胀幵裂;

④适当调整浇注温度和浇注速度

④浇注温度过高,浇注速度太

慢

错型

铸件沿分型面

①模样的上半模和下半模未

①定期检查砂箱、模板的定位销

有相对位置

错移

对准;

2合箱时,上下砂箱错位;

3上卜砂箱未夹紧或上箱未

加足够压铁,浇注时产生错

箱

4砂箱或模板定位不准确,或

定位销松动

及销孔、并合理地安装;

②定期对套箱整形,脱箱后的铸

型在搬运时要小心。

冷隔

铸件上有未完

全融合的缝隙或洼坑,其父

接处是圆滑的

1浇注温度太低,合金流动性

差;

2浇注速度太慢或浇注中有断流;

1提高浇注温度和浇注速度

2改善浇注系统

3浇注时不断流

3浇注系统位置幵设不当或

内浇道横截面积太小;

4铸件壁太薄;

5直浇道(含浇口杯)高度不

够;

⑥浇注时金属量不够,

充满

型腔未

飞边

铸件分型面处或活动部分突出过多的金属薄片

①砂型表面不光洁,分型面不

平整;②合箱操作不准确;

③砂箱未紧固;

1检查合模力及增压情况;

2检杳模具的变形程度和锁紧零

件;

4芯头与芯座间有空隙;

5模具镶块、活块已磨损或损

坏,锁紧原件失效;

6模具强度不够,发生变形;

7铸件投影面积过大,锁模力不够;

8型壳内有裂缝,涂料层太薄。

3检杳模具是否损坏;

4将分模面清理干净;

热裂纹

铸件上有直的

或曲折的分裂隙缝和裂口,

①铸件的结构设计不合理有尖角,连接处厚薄截面过渡圆弧过小或壁厚相差过大等,冷

①改变零件设计结构,消除尖角,将尖角改为圆角,厚截面均

裂纹处的断面被强烈氧化呈深灰色或黑色,多发生在铸件尖角处的内侧厚薄断面交接处及浇冒口与铸件连接的热节区。

却不均匀。

2铸型或砂芯退让性不好,披缝过大,芯骨、冷铁设置不当,阻碍收缩。

3合金中有促使形成裂纹的

杂质或添加物,变质不好,或变质失效,使晶粒粗大,性质变脆。

4浇注系统设置不当,内浇口附近或大冒口的根部严重过热。

5铸件浇注后幵糟出型过早,

匀地过渡到薄截面。

2尽可能使铸件顺序凝固或同时凝固,减少内应力产生。

如在铸件上适当放大工艺余量在铸件厚大部分设置冒口或冷铁对胃口根部产生裂纹的铸件注入金属时应沿冒口壁注入或在冒口旁边另幵浇口。

3细化合金组织,严格控制促使晶粒粗大的合金元素和杂质,正确进行变质处理,和炉前断口检杳,组织粗大时应重新进行变质处理外界阻力,降低铸型和砂芯

冷裂纹

外观呈直线或不规则的曲线,断裂处的金属表面洁

净,具有金属光泽裂纹处的金属表面被氧化或被轻微氧化

铸件浇注温度过高,模温过低。

的强度,增加退让性,降低铸型的紧实度。

4减少铸件收缩时的外界阻力,降低铸型和砂芯的强度,增加退让性,降低铸型的紧实度。

5降低浇注温度,提高模温。