水冷壁检修文件包.docx

《水冷壁检修文件包.docx》由会员分享,可在线阅读,更多相关《水冷壁检修文件包.docx(23页珍藏版)》请在冰豆网上搜索。

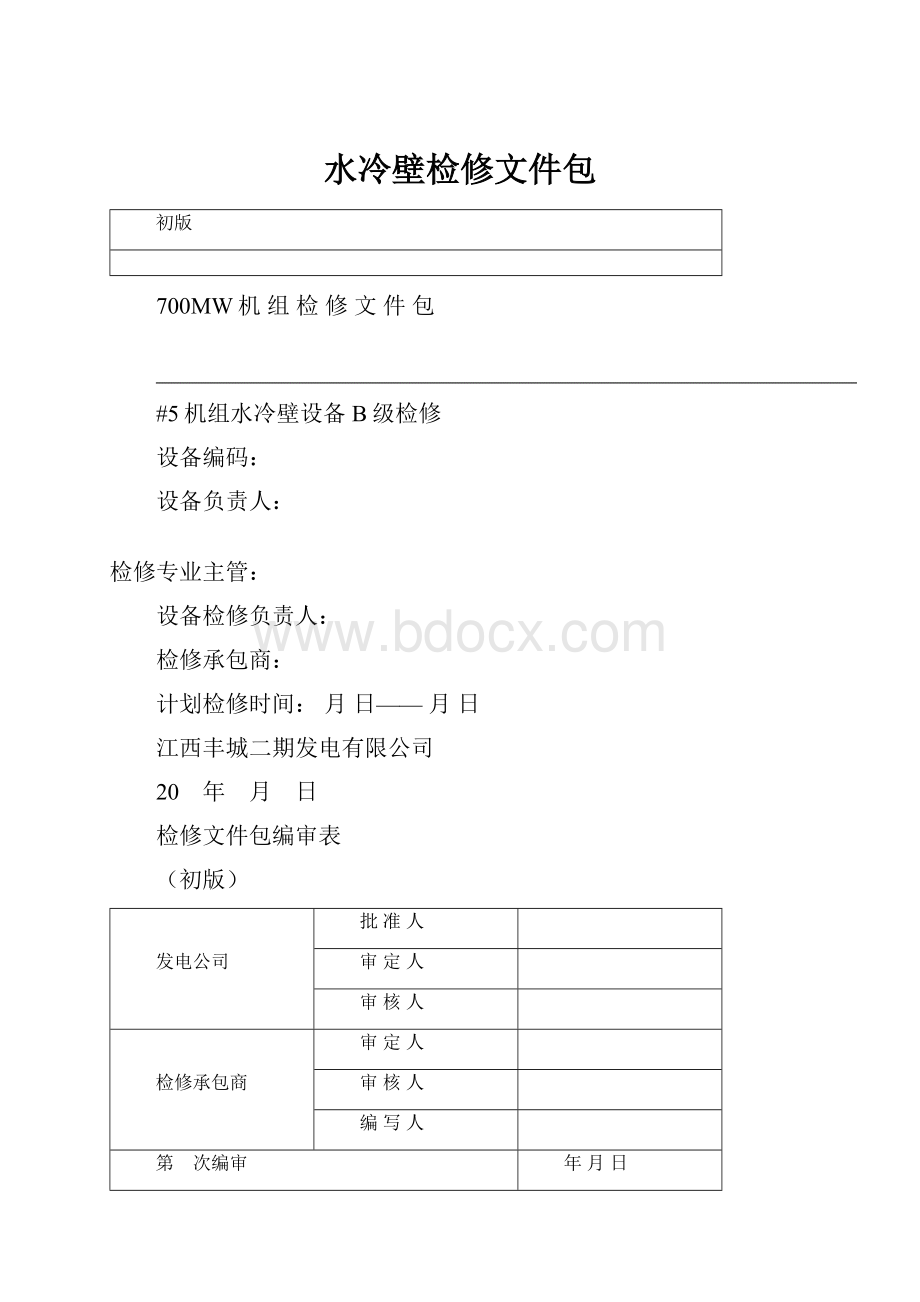

水冷壁检修文件包

初版

700MW机组检修文件包

#5机组水冷壁设备B级检修

设备编码:

设备负责人:

检修专业主管:

设备检修负责人:

检修承包商:

计划检修时间:

月日——月日

江西丰城二期发电有限公司

20 年 月 日

检修文件包编审表

(初版)

发电公司

批准人

审定人

审核人

检修承包商

审定人

审核人

编写人

第 次编审

年月日

第二次编审

年月日

第一次编审

年月日

首次编审

2008年1月28日

版次:

修改版

检修文件包清单

页:

3/20

序号

类别

名称

页数

一.

检修工作任务单

检修计划

4

工作许可

4

主要检修项目

4

修后目标

4

质检点分布

4

各方签字

4

七.

修前准备

设备基本参数

5

设备修前状况

5

人员准备

6

工具准备

6-7

材料准备;

7

备件准备

8

施工现场准备

8

一十四.

检修工序卡

检修工序、质量标准、验收级别及签字;

9-13

一十五.

检修技术记录卡

A、B版

14-15

一十六.

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

16

一十七.

完工报告单

主要工作内容总结

17

目标指标完成情况

17

主要材料备件消耗统计

17

修后总体评价

17

确认完成工作

17

各方签字

17

一十八.

☐不符合项通知单

附件一(可选)

18

一十九.

☐项目调整申请单

附件二(可选)

19

二十.

☐文件包修改记录

附件三(可选)

20

版次:

版

一检修工作任务单

页码:

4/20

设备名称

水冷壁

设备代码

检修计划

设备检修类别

□A级检修□B级检修□C级检修□其它

计划工作时间

年月日至年月日

计划工日

主要检修项目

□1:

清焦和检修准备

□2:

管子外观磨损、胀粗检查

□3:

割管取样

□4:

管子焊缝检查

□5:

超标管子更换

□6:

焊口无损探伤检查

□7:

联箱检查

□8:

水压试验

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□电气继保工作票

□热机工作票□仪控工作票

□其它工作许可条件

□动火工作票□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

修后目标

1.A:

水冷壁悬吊管管排整齐、美观、横向间距一致

2.B:

水冷壁管子磨损、胀粗、腐蚀、珠光体球化、石墨化程度超标的已更换

3.C:

所有更换后水冷壁管焊口经射线无损探伤合格、水压试验合格

质检点分布

W点

工序及质检点内容

H点

工序及质检点内容

W-1

☐6.重点部位微观检查测量

H-1

☐5.水冷壁防磨防爆检查

W-2

☐7.2割管取样抽查

H-2

☐8.确定换管数量及位置

W-3

☐8.7焊口检查验收

H-3

□9.整根水冷壁管更换

W-4

☐10.4联箱检查

H-4

□16.水压试验

W-5

☐13.膨胀指示器检查

验收

人员

签字方

甲方:

江西丰城二期发电有限公司

乙方:

公司

□监理

设备部点检长:

检修专业主管:

监理负责人:

版次:

版

二修前准备卡

页码:

5/20

☐设备基本参数

水冷壁由中间集箱分成上下两部分,上部分垂直段水冷壁由1320根直径为φ34.93mm的管子组成,节距为56mm;鳍片为t9.5,材质为SA387-Gr22CL1钢板。

下部分螺旋段水冷壁由330根直径为φ41.3mm的管子组成,节距为54mm;鳍片为t6.4,材质为SA387-Gr22CL1钢板。

管间用鳍片焊接形成完全密封炉膛,炉膛由前、后、左、右墙水冷壁及四个切角水冷壁管组成,炉膛尺寸为18816*18144。

在燃烧器区域为了留出燃烧器喷口,该区域的切角部分拉弯成水冷套。

后墙水冷壁在标高49979mm处形成折焰角,折焰角部分的水冷壁管在折焰角上水平烟道内形成垂帘管,垂帘管有56排,336根,间距为336mm。

。

前后墙水冷壁在标高19646mm处与水平呈58.5502°的夹角形成冷灰斗,冷灰斗下倾至标高7300mm处形成深度为1274mm的出渣口,并与渣斗装置相连接。

水冷壁系统主要管子、集箱规格:

名 称

规格(mm)

材 料

节距(mm)

上部前墙垂直管336根

Φ34.93*6.04

SA213-T12

56

上部侧面垂直管左右各322根

Φ34.93*7.96

SA213-T12

56

后墙折焰角336根

Φ34.93*6.21

SA213-T22

56

后墙垂帘管336根

Φ34.93*6.04

SA213-T12

336

Φ57.15*15.89

SA213-T22

336

Φ57.15/34.93

SA182-F22CL1

大小头

螺旋段前、后墙、侧墙、冷灰斗

Φ41.3*6.9

SA213-T12

54

螺旋段四角

Φ41.3*6.9

SA213-T12

54

Φ41.3*7.4

SA213-T12

54

前后墙下集箱

Φ355.6*53.98

SA106-C

L=21038.8

侧墙下集箱

Φ355.6*46.05

SA106-C

L=2462.9

前后墙中间集箱

Φ323.9*53.98

SA335-P12

L=18860

侧墙中间集箱

Φ323.9*53.98

SA335-P12

L=18816

前墙上集箱

Φ273.05*46.03

SA335-P12

L=18990

后墙上集箱

Φ273.05*46.03

SA335-P12

L=18744

侧墙上集箱

Φ273.05*46.03

SA335-P12

L=18088

☐设备修前状况

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷、)

版次:

版

二修前准备卡

页码:

6/20

人员准备

序号

工作组人员姓名

工种

检查结果

备注

1.

☐

2.

☐

3.

☐

4.

☐

5.

☐

6.

☐

工具准备

序号

工器具名称

工具编号

检查结果

备注

1

1.常用工具

☐

2

1.1活动扳手(12")

☐

3

1.2钢丝钳

☐

4

1.3一字螺丝刀(6")

☐

5

1.4十字螺丝刀(6")

☐

6

1.5割刀(100型)

☐

7

1.6角向砂轮机(Φ100)

☐

8

1.7内磨机(906型)

☐

9

1.8返修钻头

☐

10

1.9手电筒

☐

11

1.10管钳

☐

12

1.11手锤(1磅)

☐

13

1.12角尺

☐

14

1.13坡口机(400型)

☐

15

1.15往复锯(JR3000V)

☐

16

1.16电焊机ZX7-400

☐

17

1.17回火器

☐

版次:

版

二修前准备卡

页码:

7/20

工具准备

18

1.18切割机(350mm)

☐

19

1.19面罩

☐

20

1.20钢卷尺(3.5m)

☐

21

1.21线架(220V)

☐

22

1.22撬杠(800)

☐

23

1.23氧气表

☐

24

1.24乙炔表

☐

25

1.25氩气表

☐

26

1.26氧气、乙炔皮管

☐

27

2.起重工具

☐

28

2.1手拉葫芦(2吨)

☐

29

2.2卷扬机

☐

30

2.3钢丝绳

☐

31

3.检验仪器、

☐

32

3.1测厚仪

☐

33

3.2游标卡尺(300mm)

☐

34

3.3光谱分析仪

☐

35

3.4金相及无损探伤设备

☐

36

4.专用工具

☐

37

4.1检修平台

☐

38

试验器具、

☐

工作票准备

1

电气第一种工作票

☐

2

电气第二种工作票

☐

3

电气继电保护工作票

☐

4

热机工作票

☐

5

动火工作票

☐

版次:

版

二修前准备卡

页码:

8/20

材料准备

序号

材料名称

检查结果

序号

材料名称

检查结果

1

氧气、乙炔

☐

7

记号笔

☐

2

砂轮片(Φ100)

☐

8

易溶纸

☐

3

内磨头

☐

9

往复锯片

☐

4

坡口机刀片(1A)

☐

10

焊条(J507)

氩弧焊丝(J50)

☐

5

氩气

☐

11

保温材料

☐

6

橡胶或木塞管堵

☐

12

鳍片钢板或钢带

☐

备件准备

序号

备件名称

检查结果

序号

备件名称

检查结果

1

Φ34.93*6.04

☐

2

Φ34.93*6.21

☐

3

Φ34.93*7.96

☐

4

Φ41.3*6.9

☐

5

Φ41.3*7.4

☐

6

Φ57.15*15.89

☐

7

☐

8

☐

施工现场准备

1

检修人员已做好准备,人员已进行安全和技术培训及交底

☐

2

工、机具准备齐全,电动工器具、起重工器具等已进行检查且合格

☐

3

检修电源、水源、气源已接通

☐

4

备品备件已备好,并按要求检验合格,确定材质

☐

版次:

版

三检修工序卡

页码:

9/20

检修工序步骤及内容

质量标准

质检点

签字

【警告!

防止起重伤人和高空落物】

☐1、做好检修前的准备工作、工作负责人办理好工作票

1.确认各项安全措施已做好、人员及工、杨机量具均已备好

☐2.开人孔门及引风机冷却炉膛,

人员进入之前用竹杆等工具将大块易掉落的焦子捅下来,以防在工作中掉落伤人。

2.炉膛温度降到40℃以下且炉膛上方的焦块已清理干净,人才能进入炉膛

☐3.设置足够的安全照明,搭设安全脚手架,组装检修平台。

3.脚手架和检修平台必须经安健环验收合格后方可使用,检修平台还要经过试运行合格。

☐4.清理水冷壁管子表面的挂焦、积灰。

4.受热面管子表面清理干净,各墙孔处无挂焦。

☐5.根据检修项目对水冷壁进行防磨防爆检查:

检查测量水冷壁管子的磨损情况,胀粗、变形、鼓包等有无超标。

另提交防磨防爆检查报告

☐5.1重点检查的部位有:

灰斗上部弯头及斜管机械损伤情况,管子中是否有凹槽,砸扁等缺陷,并做好记录标志;检查喷燃器口附近管子的弯头,吹损、磨损及高温氧化是否明显超标;检查原始焊口有无咬边、凹槽、错口等问题。

5.胀粗率不允许超过壁厚的2.5%

5.1管壁不应有裂纹、机械损伤、砸伤、压扁现象。

局部管子磨损面积小于2cm2、厚度不超过1/3时,可以补焊,并退火处理,否则应更换新管。

管子磨损不能超过壁厚的30%。

5.H-1

□5.2检查锅炉水冷壁各处鳍片密封情况,检查炉膛角接缝、各墙孔等处的鳍片有无单面焊、开裂问题。

☐6.对重点部位进行相关的金属试验。

☐,配合金属技术监督部门进行抽查检测。

5.2鳍片全部采取双面焊接,无漏焊、缺焊。

6.磨损不得超过原壁厚的30%,焊口着色检查无异常。

6.W-1

版次:

版

三检修工序卡

页码:

10/20

检修工序步骤及内容

质量标准

质检点

签字

☐6.1对冷灰斗处弯头及斜管进行测厚,磨损是否超标。

☐6.2对喷燃器附近的管子弯头进行测厚。

☐6.3对吹灰器附近的管子弯头进行测厚

☐6.4水壁直管局部抽查测厚

☐6.5斜坡水冷壁管及折焰角测厚。

☐6.6水冷壁悬吊管测厚

☐6.7对水冷壁焊口部分有怀疑的抽查,进行渗透探伤。

☐6.8对水冷壁联箱焊缝进行探伤检查,可用超声波探伤和磁粉探伤寻找裂纹位置,并做好记录标志。

【警告!

作好封堵、防止异物落入】

☐7.按化学技术监督、金属技术监督的要求进行割管抽查,其方法如下:

☐7.1确定好位置、长度、数量。

☐7.2管子切割最好采用机械切割,除非下面已割口并作好封堵措施,否则严禁用割炬切割,避免产生大量的氧化铁掉入管内。

☐7.3管子割开后应及时塞上易溶纸,若不能立即焊接,应在切口处加封堵。

☐7.4割下的管段,交化学监督人员检查其腐蚀和结垢情况,交金属专业进行金相组织分析、力学性能试验,对于所锯管段应标明部位,并作好记录。

7.4化学腐蚀及结垢符合要求;金属分析石墨化小于四级。

7.4W-2

☐8.根据上述检查结果决定更换管子的数量及位置。

具体方法如下:

8.H-2

☐8.1首先做好准备工作,如通知电工拉好电源,并且要使用安全电源架拉到炉的外面,还要装有漏电保护器。

8.1使用软皮电缆,且完好无缺。

漏电保护器正常。

版次:

版

三检修工序卡

页码:

11/20

检修工序步骤及内容

质量标准

质检点

签字

☐8.2对被更换的管子做好标志,校对内外位置。

☐8.3划线准备割管,先配合焊工将鳍片用气焊割开,再利用切割机进行割管。

除非下面已割口并作好封堵措施,否则严禁使用割炬进行切割,防止产生大量的氧化物掉入管内。

工作时应设专人在外不间断地监护。

☐8.4切割完后,应及时塞上易溶纸,防止异物落入。

之后开始制作坡口,最好利用电动或风动坡口机进行制作,并且坡口要符合有关规程的要求。

修制完的坡口如不能马上对管焊接时应将管口封堵。

8.4坡口角度为25º~30º。

坡口端面应平整且与管中心线垂直,其端面倾斜值不大于0.5mm。

管口20mm内外表面打磨干净,露出金属光泽。

口8.5配管。

领出的新管子应进行外观检查,并且使用前要进行光谱验证。

量出管子两端坡口的实际距离,新配好的管段要比实际距离少4~5mm,作为对口间隙。

要注意更换直管时长度不应少于200mm。

8.5新管外观检查无严重的锈蚀、凹槽或划痕,无重皮、裂纹,材质规格符合要求。

口8.6对口焊接:

用专用的管夹或用角铁,将管子修正固定才可焊接,要注意:

a焊接操作必需在无应力情况下进行;b焊工应由考试合格的担任;c焊接所用的焊条应合格;d若采用代用管材时应经有关技术部门批准。

8.6对口间隙2.0~3mm为宜。

错口值小于0.6mm,对口偏折度距焊口200mm处小于1mm,全氩弧焊焊接。

口8.7焊完后应对焊口焊工自检和专检然后安排射线探伤,射线探伤要全部合格,才可恢复鳍片,如有缺陷不合格时可用挖补方法进行处理,挖补应按照《电力建设施工及验收规范》(火力发电厂焊接篇)的相关内容进行,否则严重时应更换新管,重新更换的焊口仍要通过透视合格。

8.7焊缝表面不允许有深度>1mm的尖锐凹槽,且不允许低于母材表面,咬边深度≯0.5mm,焊缝两侧总长度≯焊缝总长的10%焊缝宽度:

比坡口增宽≤4mm,每侧<2mm。

透视结果合格

8.7W-3

版次:

版

三检修工序卡

页码:

12/20

检修工序步骤及内容

质量标准

质检点

签字

口8.8恢复鳍片。

8.8鳍片不得有缝隙,并要求炉内外双面施焊。

口9.水冷壁管更换

口9.1如发现整根水冷壁、管组有严重缺陷必须更换时可按下列方法进行:

根据图纸查明管子长度,弯头数量及钢性梁挂钩等情况

口9.2按图配制好弯头并检查弯弧的椭圆度、壁厚,按规定作通球试验。

并做好坡口。

口9.3割下旧管,按要求做好管座坡口,固定好弯头,使其在合适的位置。

口9.4联接直管。

口9.5联接管子与管座。

弯曲半径椭圆度

<2.5D12%

2.5-4D10%

>4D8

9.2弯头的椭圆不应超过如下标准:

9.H-3

☐10.水冷壁联箱的检查:

☐10.1联箱外观检查及表面腐蚀氧化情况检查。

10.1联箱能膨胀自由、箱体无大变形,允许的变形弯曲值为联箱长度的1.5%。

表面无严重的锈蚀点。

口10.2对联箱焊口进行无损探伤,如发现异常进行挖补或重新焊接。

补焊方法:

用角度90°直径为12mm的钻头在裂纹有两端钻孔深度应超过裂纹深度1mm,然后沿裂纹打出坡口,再进行补焊。

10.2联箱着色检查无裂纹,焊口无咬边、缺焊等缺陷

口10.3按化学提出的位置和要求切割联箱手孔封头,尽量采用机械方法切割。

。

用火焊切割时,应考虑能否继续使用,按划线正确切割;并靠近封头处,封头切割后,应做好记录并通告有关人员进行检查。

口10.4待检查完毕后,将联箱内部锈污清理干净。

10.4W-4

版次:

版

三检修工序卡

页码:

13/20

检修工序步骤及内容

质量标准

质检点

签字

口10.5用磨光机制好联箱封头坡口,有条件的最好利用风动坡口机,将新配制或原来的旧封头经车削加工后,按工艺焊接封头,并按要求进行热处理和金属检查。

10.5.1切割处应用石笔划出与联箱中心线相垂直的切口.

10.5.2焊口金相检查无异常,外观无咬边、凹槽等缺陷。

口11.检查并修复炉膛四角水冷壁管子之间的密封扁钢。

口12.侧墙水冷壁与侧包墙联接密封装置检查修理。

☐13.校对膨胀指示器,使其指示正指零位,若指针偏移太多,应分析原因。

☐14.人孔门、看火孔检查

13.膨胀指示器灵活无卡涩,弹簧不失效,指针正指零位。

14.人孔门、看火门等灵活无变形、无漏烟。

13.W-5

☐15.清理干净现场

☐16.锅炉水压试验。

水温30℃~70℃为宜,环境温度高于5℃;升压速度为0.2MPa/min~0.3MPa/min;设计压力25.4Mpa。

15.工完料尽场地清

16.水压试验无泄漏

W

16.H-4

☐17.关闭人孔门,终结工作票

版次:

版

四检修技术记录卡(A)

页码:

14/20

设备名称

水冷壁

设备编号

1.检查技术记录

应记录的其它内容:

版次:

版

四检修技术记录卡(B)

页:

15/20

序号

设备名称

型号

质量标准

实测值

测量人

口1

☐2

☐3

☐4

☐5

施工作业负责人:

年月日

版次:

版

五设备试运记录

页:

16/20

设备名称

水冷壁

设备代码

设备试运内容及注意事项

水冷壁管参加水压实验

试运时间

年月日至年月日

试运参数记录

参数

标准(压力取至DCS主汽压力测点)

实际

口、工作压力水压实验压力

25.4MPa

口、1.25倍工作压力水压实验压力

31.75MPa

口、1.5倍工作压力水压力实验

38.1MPa

试运中发现的缺陷

缺陷名称

处理情况

备注

试运情况记录

检修承包商专业技术主管

发电公司设备负责人

☐监理

版次:

版

六完工报告单

页:

17/20

工期

年月日至年月日

实际完成工日

工日

主要材料备件消耗统计

序号

名称

规格与型号

生产厂家

消耗数量

1

2

3

4

5

缺陷处理情况

异动情况

让步接受情况

遗留问题及

采取

措施

修后总体评价

各方签字

检修方

设备部管理方

运行方

□监理方

附件一(可选)不符合项通知及处理单

编号:

(年) (月) (日) (数字)

版次:

版

五设备试运记录

页:

18/20

检修承包商:

检修工作负责人:

项目名称:

不符合项发现时间:

严重程度:

不符合项情况描述:

签字(承包商专业技术主管):

年月日

经研讨后采取的纠正及处理措施:

不符合项措施审批人员

承包商专业主管

承包商(副)总工程师

发电公司设备部点检员

发电公司设备专业点检长

发电公司安健环部主管

专家(可选项)

专家(可选项)

意见:

批准人签字:

年月日

附件二(可选)项目调整申请单

版次:

项目调整申请单

页:

19/20

设备名称

水冷壁

设备代码

原项目及申请调整的理由:

申请人:

日期:

申请调整后的项目:

检修负责人

设备部点检主管

承包商专业主管

设备部点检长或经理

承包商项目经理

发电公司主管领导

附件三(可选):

文件包修改记录

版次:

版

文件包修改记录

页:

20/20