产品质量管理方案.docx

《产品质量管理方案.docx》由会员分享,可在线阅读,更多相关《产品质量管理方案.docx(38页珍藏版)》请在冰豆网上搜索。

产品质量管理方案

产品质量管理方案

编制说明:

为了提高四轮产品的质量管理水平,及规范注塑产品的质量管理,编制本方案,作为质量管理工作开展及推动的依据.

本方案在编制过程中参考了广州樱泰的《供应商质量保证手册》,及广州本田的《供应商品质保证手册》(第二版)。

本方案主要起草人:

陈

本方案主要修改人:

郭、姚

本方案实施日期从2015/06/01开始试运行,并根据试运行情况对本方案进行修正。

本方案适用范围:

现有注塑车间四轮产品的来料检查,过程检查,出货检查,质量异常处理,及其它与质量有关的事宜。

本方案中未包括的四轮产品客户投诉处理流程、新产品开发质量策划部份,正在编制中,预计于11月完成初稿。

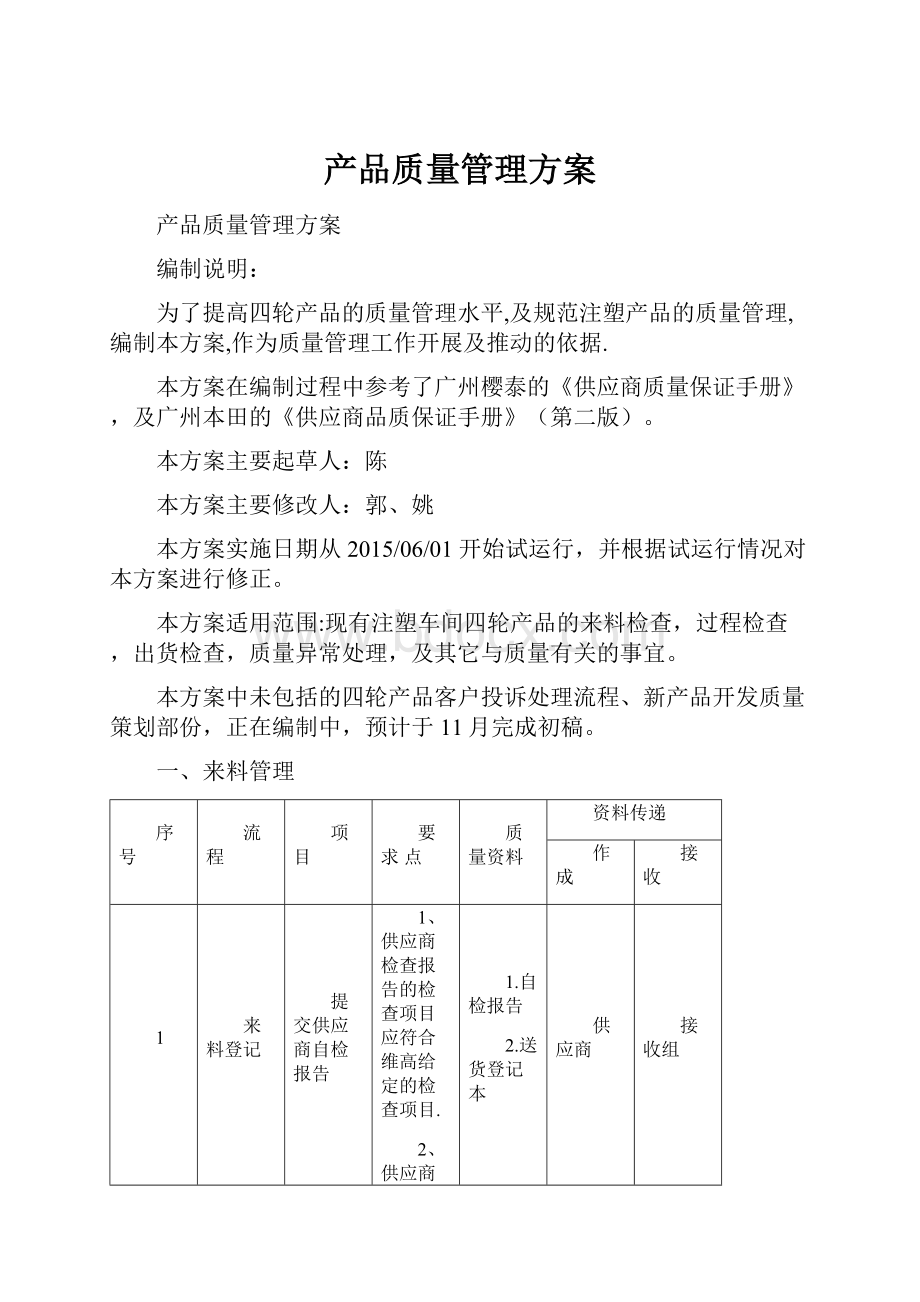

一、来料管理

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

1

来料登记

提交供应商自检报告

1、供应商检查报告的检查项目应符合维高给定的检查项目.

2、供应商检查报告的抽样数量应符合或高于维高给定抽样方案.

3、供应商检查报告应随货同时交给维高.

4、供应商检查报告应有资格的人批准,并盖有供应商公章.

1.自检报告

2.送货登记本

供应商

接收组

2

接收

1、仓库接收人员负责确认产品的规格、数量,包装、标识。

2、确认供应商提交的资料、单据是否齐全。

3、接收人员将相关接收信息输入到“物料管理系统”中,

送货单

供应商

接收组

2

检查准备

检查基准

4、有效版本的《检验基准书》。

5、使用有效的样件,样件应传递给供应商。

1、检查基准书

2、样件

开制部

品管部

供应商

3

实施检验

检验

1.检查人员应是有资格的。

2.检查所使用的检量器具应在有效期内。

3.测量方法应符合相应的要求及标准。

原始数据

品管部

/

4

报告

输入检测报告

1、检验人员保留原始的抽样检查数据。

2、根据原始的抽样检查数据,输入到物料管理系统的检验报告。

电子检查报告表

品管部

接收组

5

入库

办理入库

1、仓管员根据物料管理系统的检验报告的判定结果,作出相应的处理

a、合格:

办理入仓

b、不合格:

通知资材科根据程序文件处理

c、紧急放行:

由资材科提出申请。

2、物资进入仓库的状态必须在系统中有明示,并与实际状态一致。

3、仓库接收原料及零件时,确定批次管理号;以分类代码—供货日期号作为批次管理的代码。

1、标识卡

2、台帐

仓库

/

3、不合格评审单

资材科

仓库

4、退货单

仓库

供应商

5、分类代码表

仓库

品管部

注塑组

6

异常处理

不合格品处理

资材科根据程序文件处理,进行相应处理:

a、退货:

b、让步接收:

c、挑选使用:

资材科提出申请,,经相关部门评审,品管部审批后执行。

1、退货单

资材科

供应商

2、不合格评审单

资材科

供应商品管部

不合格改善

针对来料的不合格,由品管部发出《纠正和预防措施表》,供应商在三个工作日内回传维高,并按回复改善日程及措施完成整改。

纠正和预防措施表

品管部

供应商

来料管理续表

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

7

供应商督查管理

供应商质量评价

1.供应商质量评价标准

a.月度供货不合格批次不超出1批。

b.无不合格项重复发生。

c.整改措施完成情况。

2.每月由品管部对供应商进行月度评价,评价结果通报生产部。

供应商评价表

品管部

生产部

供应商质量体系监查

1.在下列情形时开展供应商质量体系监查活动:

a、当供应商质量评价连续2月不达标时;

b、新点开发时;

c、出现重大质量问题时;

d、距离最近一次监查活动有两年时;

e、品管部门认为有必要时;

2.供应商收到《质量体系监查报告》后,在一周内回传我司,并按回复改善日程及措施完成整改。

质量体系监查报告

品管部

供应商

生产部

公司领导

二、注塑过程管理

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

1

领料配比

材料管理

1、加料员必须获得正确的材料牌号、水口料添加比例、色粉配比比例的有效版本。

2、原料需要混和时,应确保所使用的盛具及混料设备应是干净的,不会导致杂料,异物的混入及污染。

(特别关注边角位、隐蔽处的清洁程度)

3、当色粉需要称重时,应使用足够精度的天平,并一次性将当批连续生产所需要的色粉按一定比例计量完成,以便确保整批产品颜色的一致性。

色粉标识单

注塑组

/

2

烘料

材料管理

1、原材料干燥的温度、时间按《作业标准表二》设定。

2、确保原材料干燥的时间不低于《作业标准表二》的规定。

烘料记录表

注塑组

/

3

加料

材料管理

1、加料房原则上不存在当天不使用的物料。

2、加料房内散包装的塑料存放应有利于防潮、防尘、防异物等。

3、加料员必须按实际的操作记录加料的情况,包括原材料添加的时间及加料量等。

加料记录单

注塑组

/

4

调机

工艺管理

1、根据试制或前期生产合格稳定时的工艺参数预存入注塑机电脑系统,设置时需要会同工艺科、品管部确认产品质量状态的稳定性。

2、工艺科组织将已确认的工艺参数转化成《作业标准表二》,并发放给车间执行。

3、车间调机时,调出已预存工艺参数,待模温到达设定温度时,开始试生产。

4、在生产过程中产品质量不理想时,由具有资格的调机工按照《注塑工艺参数调整规范》进行调试,并在《工序质量检查表》上做好记录。

5、严禁不具备资格的人员调整注塑工艺参数。

1作业标准表二

2.注塑工艺参数调整规范

工艺科

注塑组

3.工序质量检查表

注塑组

/

5

首末件确认

首末件管理

1、每班开始生产时进行首检的确认工作,查验首件是否符合标准及样件,并在《首件标识单》签字。

2、每批产品生产完成时保留末件产品,作好《末件标识单》。

3、在上模调试时,将前次生产的末件置于工作台上,与本次生产的首件产品进行对比检验,如与末件产品有差异,须经品管员确认后方可生产。

.

4、末件与首件对比后,确认可以生产后,首件产品放于首件盒中,前一批次的末件产品确认合格则标识后放入该批次的第一个包装箱,不合格则报废处理。

5、每班生产的首啤产品为首件产品,如生产中生产条件(机、物、法)有变动时,则以生产条件(机、物、法)变动后的首啤合格产品为首件产品,操作员工填好《首件标识单》。

6、当班生产完成后,将首件标识放置于当班的最后一个包装箱内,并将末件保留,待下一班生产时对比。

末件标识单

首件标识单

注塑组

/

过程管理续表

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

6

过程确认

过程检查

1、质检员按照《作业标准表》规定的频次和项目进行巡检工作,确认生产过程是否发生了变化,并在《工序质量检查表》填写检查结果。

2、当班批次生产结束时,质检员按照《检查基准书》对产品进行抽样确认,合格则转入下工序;如不符合,需对不合格品进行报告处理。

3、巡查的重点关注在后工序曾经出现的异常点。

4、

对巡检中要求进行X-R控制图或其他统计方法控制的项目,质检员必须及时完成并在看板展示。

5、调机工对工艺参数进行调整后,必须知会质检确认后方可生产.

作业标准表

检查基准书

开制部

注塑组

工序质量检查表

注塑组

/

控制图

注塑组

品管部

7

不合格处理

异常处理

1.在生产过程发现的来料不合格,立即隔离、标识。

质检员填写《不合格评审单》,经具有资格的人员评审后,按评审意见执行。

2.在生产过程中发现的不合格品,由操作员工填写《不合格评审单》,经班长、质检员确认后,按确认后的意见执行。

3.质检员每天填报《不合格品日报表》,并按批复意见处理不合格品。

4.对于生产过程中出现的异常,质检组督促解决。

5.质检组组织对不合格进行立项解决,优先解决影响程度大,经济损失大的不合格。

不合格评审单

不合格品日报表

注塑组

品管部

8

统计分析

数据分析

1.注塑组将每天的生产完成信息输入“物料管理系统”中,便于生产控制。

2.质检员每月填报告质量月报表,报告品管部及生产部。

3.质检组负责对不合格进行统计分析,识别出改善点。

4.质检组对控制图进行分析,识别变化的趋势。

质量月报表

检验组

品管部

生产部

9

管理要求

批次管理

1.仓库在发料时将原料及零件批次管理代码同步传递给接收单位。

2.加料员在《加料记录单》上记录原料的批次管理号。

3.操作员工在随货同行的《产品检验单》上注明原料的批次管理号,并填写产品批次管理号,例Z06-9-20-A-1代表注塑工序Z,生产日期为06-9-20,生产班次为A班,当班生产的第1箱产品。

4.成品包装员工在打包贴标签时,需要将产品的原料批次管理号、生产批次管理号印在胶箱标签的反面。

领料单

仓库

/

加料记录单

注塑组

/

产品检验单

注塑组

仓库

10

管理要求

定置管理

1.机台所需要的辅助设备应在指定的区域。

2.员工操作所需的物资及工具应放在指定的位置。

3.生产运作所需的物资应分类放入指定区域。

/

/

/

11

管理要求

产品标准的理解

在试生产时,设想可能出现的缺陷,应包括但不限于孔的熔接线、产品料厚变化处的熔接纹、推针顶针处产生的飞边、分型面的飞边、水口部位的处理、蚀纹面的缺陷、杂料、异色、光泽不一、缩水、欠注、材料烧焦、产品脆性等。

并尽可能的确定极限样件,指导生产。

封样单

开制部

注塑组

12

管理要求

样件管理

1.在新产品小批试产时,模具有变更时,产品变更时,应进行样件的确认工作。

2.样件储存于样件柜中,并造册管理,作好样件防护工作。

3.利用电脑追踪样件的有效期及变更情况,以便在需要能提供相关信息。

封样单

样件清单

开制部

品管部

检验组

三、组装过程管理

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

1

领料

领料

仓库接收原料及零件时,以零件分类代码—供货日期号作为批次管理的代码,在货物转序时同步将批次管理号传递给组装工序。

分类代码表

领料单

仓库

注塑组

2

作业准备

工艺文件

1.车间使用有效版本的《作业标准表》,并按《作业标准表》的要求组织生产

作业标准表

工艺科

注塑组

3

首末件检查

首末件管理

1.当班装配的第一件产品为首件产品,操作员工填好《首件标识单》.

2.如当班生产条件(机、物、法)有变动时,则以生产条件(机、物、法)变动后的首啤合格产品为首件产品,操作员工填好《首件标识单》,并让质检员确认。

3.当班装配的最后一件产品为末件产品,经质检员检验合格后,同首件产品一起置于当班生产的产品中转序。

首件标识单

注塑组

/

4

过程检查

过程检查

1.每班开始工作进行首检的确认工作,查验首件是否符合标准及样件,并在《首件标识单》签字。

2.按照规定的频次进行巡检工作,确认生产过程是否发生了变化,并在《工序质量检查表》填写检查结果。

3.每班工作结束时,应将当班装配的最后一件产品与首件产品对照检查,如符合要求,将首件产品放入正常产品中转序;如不符合要求,需要对当班产品批进行再次检查,追溯产生不合格的时点,并对不合格品处理。

4.巡查的重点关注在后工序曾经出现的异常点。

5.对巡检中要求进行X-R控制图或其他统计方法控制的项目,质检员必须及时完成并在看板展示

首件标识单

工序质量检查表

注塑组

/

X-R控制图

注塑组

品管部

5

包装

标签管理

1、包装员工随时能获得有效的标签样板及正确的粘贴方式说明.

2、包装员工使用标签时,应抽取标签与样板核对,正确才可粘贴

3、包装员工应定岗定员,员工上岗时必须得到充足的培训。

4、在生产安排时,不允许类似产品同时进行包装,转产时必须彻底清理物料。

标签样板

粘贴方式说明

开制部

注塑组

5

最终检查

终检

1.由质检员对送检产品进行检查,并出具《检查成绩报告表》。

2.最终检查应关注客户所反映的问题。

3.检查结果输入到“物料管理系统”中。

检查成绩报告表

质检组

仓库

6

成品入库

先进先出

仓库按照检查结果办理入库手续,并按批次管理号堆放成品。

/

/

/

6

不合格处理

异常处理

1.生产过程发现的来料不合格,立即隔离、标识。

质检员填写《不合格评审单》,经具有资格的人员评审后,按评审意见执行。

2.生产过程中发现的不合格品,由操作员工填写《不合格评审单》,经班长、质检员确认后,按确认后的意见执行。

3.质检员每天填报《不合格品日报表》,并按批复意见处理不合格品。

4.对于生产过程中出现的异常,质检组督促解决。

5.质检组组织对不合格进行立项解决,优先解决影响程度大,经济损失大的不合格。

不合格评审单

不合格品日报表

注塑组

品管部

组装管理续表

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

7

统计分析

质量数据分析

1.注塑组将每天的生产完成信息输入“物料管理系统”中,便于生产控制。

2.质检员每月填报告质量月报表,报告品管部及生产部。

2.质检组负责对不合格进行统计分析,识别出改善点。

3.质检组对控制图进行分析,识别变化的趋势。

质量月报表

检验组

品管部

生产部

8

管理要求

批次管理

1.组装员工保留所有零件的批次管理号。

2.组装生产的批次管理号以分类代码—生产日期为批次管理号:

例P—04-9-20含义装配工序P,生产日期为04-9-20。

3.成品包装员工在贴标签时,需要将所有零件的批次管理号、装配批次管理号印在胶箱上标签的反面。

产品检验单

注塑组

仓库

9

管理要求

定置管理

1.工序所需要的零件及辅料应放在指定的区域及位置。

2.员工操作所需的工具及包装物应放在指定的位置。

/

/

/

10

管理要求

产品标准的把握

在试生产时,应把握以下标准,应包括但不限于产品包装、标签、装配关系、性能要求、产品外观要求、产品重量要求、产品外观的极限允收标准、尺寸要求等。

封样单

开制部

品管部

检验组

11

管理要求

样件管理

1.新产品小批试产时,设计变更时,应进行样件的确认工作。

2.样件储存于样件柜中,并造册管理。

3.利用电脑追踪样件的有效期及变更情况,以便在需要时能提供相关信息。

封样单

样件清单

开制部

品管部

检验组

四、出货管理

序号

流程

项目

要求点

质量资料

资料传递

作成

接收

1

出货信息

信息传递

根据客户的实际情况确定出货信息的传递媒界、传递方法、传递时间等.

出货信息单

营业部

品管部

成品仓

生产部

2

出货准备

批次管理

按照先进先出的原则准备出货成品。

/

/

/

3

出货检查

出货检查

1、出货检查员对出货成品进行检查,并出具《检查成绩报告表》。

2、出货检查应关注客户所反映的问题。

3、检查结果将录入“物料管理系统”中。

检查成绩报告表

品管部

成品仓

4

出货

出货

1、成品仓依据合格的《检查成绩报告表》放行成品。

2、成品仓按照出货信息单安排成品装车,装车时需要确认成品数量、名称、包装是否无误,并开具送货单。

送货单

成品仓

客户

5

不合格处理

异常处理

1、出货检查发现的不合格品,质检员开具《检查成绩报告表》,经品管部确认后,按确认后的意见处理不合格品。

2.品管部组织对不合格进行立项解决。

3.成品不合格现象不允许重复发生。

检查成绩报告表

品管部

成品仓

注塑组

6

统计分析

质量数据分析

质检员每月填报告质量月报表,报告品管部及生产部。

质量月报表

检验组

品管部

生产部