钻孔灌注桩钢护筒施工方案.docx

《钻孔灌注桩钢护筒施工方案.docx》由会员分享,可在线阅读,更多相关《钻孔灌注桩钢护筒施工方案.docx(14页珍藏版)》请在冰豆网上搜索。

钻孔灌注桩钢护筒施工方案

引桥钻孔灌注桩钢护筒施工方案

编制:

复核:

审核:

中铁十四局集团有限公司

XXXXXXXXXXXX联岛大桥工程项目部

2012年4月1日

引桥钻孔灌注桩钢护筒施工方案

一、工程概况

山东省XXXXXXXXXXXX联岛大桥工程引桥6#-8#墩和16#-25#墩桩基直径Φ2.5m,桩长19.5m~50.6m不等,共计26根。

钻孔灌注桩钢护筒不参与结构受力,其高出承台底以上部分进行切割回收利用。

钢护筒材质为Q235,其内径为2.7m,壁厚10mm,钢护筒顶标高为+5.6m。

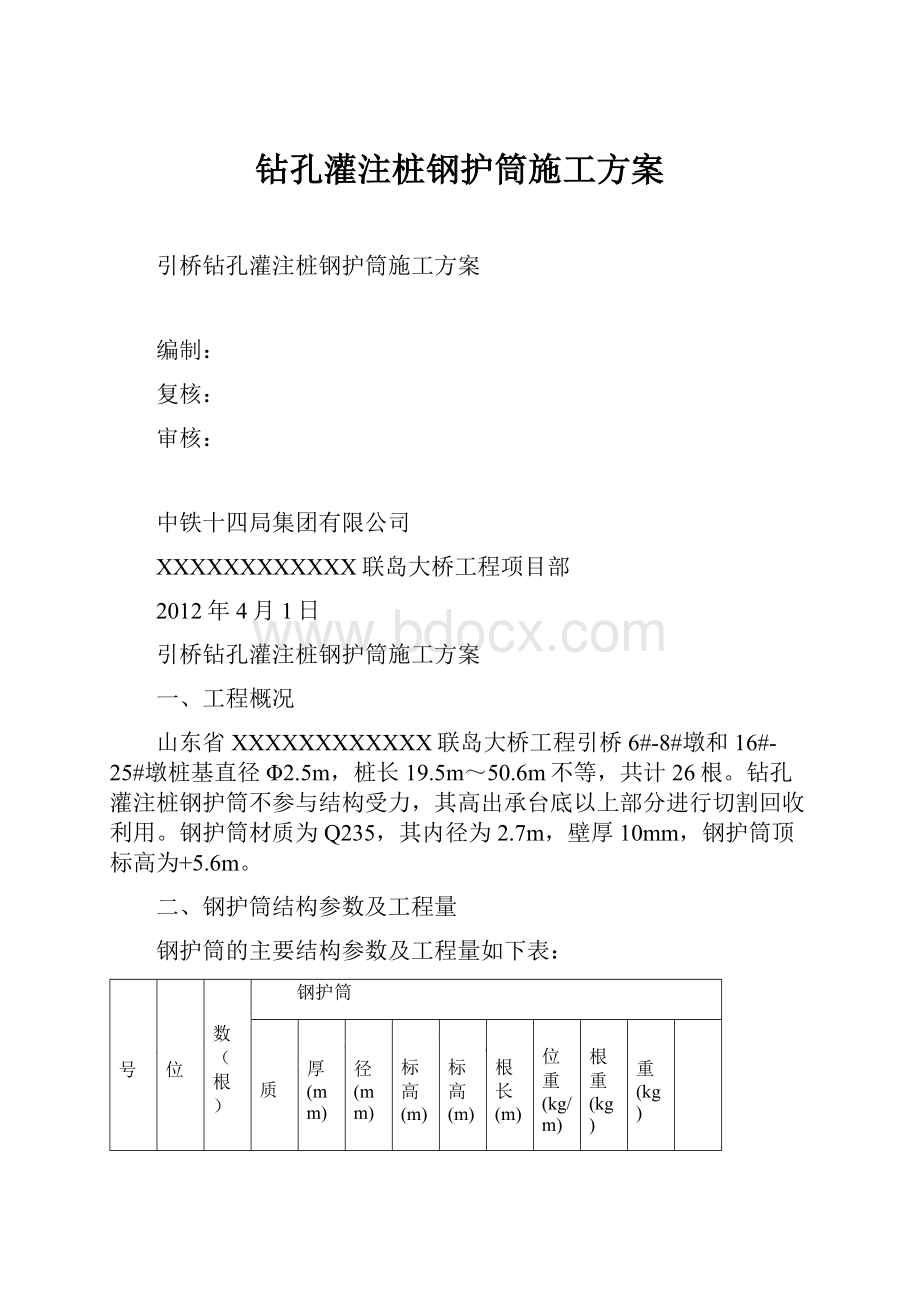

二、钢护筒结构参数及工程量

钢护筒的主要结构参数及工程量如下表:

序号

部位

桩数(根)

钢护筒

材质

壁厚(mm)

内径(mm)

顶标高(m)

底标高(m)

单根长(m)

单位重(kg/m)

单根重(kg)

总重(kg)

1

6#

2

Q235

10

2700

5.6

-3.23

9

692.6

6233.7

12467.5

2

7#

2

Q235

10

2700

5.6

-13.36

19

692.6

13160

26320.2

3

8#

2

Q235

10

2700

5.6

-13.94

20

692.6

13853

27705.5

4

16#

2

Q235

10

2700

5.6

-15.29

21

692.6

14545

29090.7

5

17#

2

Q235

10

2700

5.6

-15.08

21

692.6

14545

29090.7

6

18#

2

Q235

10

2700

5.6

-14.85

20

692.6

13853

27705.5

7

19#

2

Q235

10

2700

5.6

-14.38

20

692.6

13853

27705.5

8

20#

2

Q235

10

2700

5.6

-13.41

19

692.6

13160

26320.2

9

21#

2

Q235

10

2700

5.6

-12.77

18

692.6

12467

24934.9

10

22#

2

Q235

10

2700

5.6

-11.61

17

692.6

11775

23549.7

11

23#

2

Q235

10

2700

5.6

-10.38

16

692.6

11082

22164.4

12

24#

2

Q235

10

2700

5.6

-11.19

17

692.6

11775

23549.7

13

25#

2

Q235

10

2700

5.6

-8.9

15

692.6

10390

20779.1

表1钢护筒的主要结构参数及工程量表

以上钢护筒长度仅按照卵石层厚度为5m确定,实际长度需要根据卵石层清理后的海床标高确定

三、钢护筒结构设计

1、钢护筒孔口结构

根据桥位处的水文条件、钢护筒下放过程中的受力情况,以及满足钢护筒顶口振打和底口入土的要求,对钢护筒结构的进行了设计,最终确定钢护筒直径2.7m,采用壁厚10mm的Q235钢板卷制。

为避免钢护筒在下沉过程中发生变形,分别对钢护筒的顶口和底口进行加强。

护铜顶端采用同钢护筒厚度相同的钢板进行加强,加强长度为500mm;钢护筒顶部加强钢板与钢护筒采用跳焊连接,每条焊缝长150mm,净间距150mm,如图1所示。

钢护筒底部设置3道500mm的加强抱箍和9根(间距1m)纵向加劲槽钢[8。

底口抱箍和纵向加劲肋安装位置结构图如图1所示,成型效果如图2所示。

2、导向架设计与制作

2.1为保证钢护筒的准确定位及竖直度,采用定位导向架定位,定位导向

架采用钢桁结构,长6m。

导向架结构形式见图3所示。

2.2导向架主要作用:

保证钢护筒在自重作用下及在连续施振时能够垂直

入土下沉。

3、导向架安装固定

3.1导向架采用吊车吊装移位,并固定在已完成的钻孔平台的钢护筒设计顶口位置。

3.2导向架的下端悬臂段采用“井”字形型钢固定在平台周边的钢管桩的上下平联上,或将导向架与井字架焊成整体然后固定在钢护筒周围的钢管桩上。

3.3导向装置内设置有供钢护筒定位、纠偏、调整的液压千斤顶和锁定装置。

利用撬棍等对钢护筒进行微调定位、施沉过程中纠偏,利用木楔和I32a工字钢等对调整后钢护筒进行锁定。

(3)吊耳设置

工程施工前护筒由吊车采用两点起吊,经运输车平移至桩架前,竖起来后由履带吊的起重机单点起吊,两点起吊的吊点位置和单点起吊的吊点如图4所示。

吊耳采用厚度为25mm的Q235钢板,底板尺寸为竖向20cm×环向15cm,耳板尺寸为径向20cm,环向10cm(耳宽),孔径为5cm。

图4-1护筒吊耳设计图4-2护筒起吊钢丝绳

图4-3护筒起吊

(一)图4-4护筒起吊

(二)

(4)内支撑设置

为防止护筒起吊、运输过程中变形,钢护筒内部设置Φ32钢筋米字撑(如图5所示)。

在运输过程中只允许堆放两层,并做好护筒之间的隔垫保护,避免挤压变形。

护筒吊装前要及时检查支撑是否存在松动脱焊现象,如发现则及时测量护筒的椭圆度,并调整后补焊。

三、钢护筒的施工

根据钢护筒的主要结构参数及工程量表可以看出,单节钢护筒最大长度为15m。

1、施工工艺流程

单根钢护筒沉放工艺流程如下:

导向架安装定位→首节护筒入导向架→测量校核→首节护筒振动下沉→测量校核→第二节接长、焊缝检验→第二次振动下沉→移走导向架→继续振动下沉到位→防护措施。

2、钢护筒分节方案(如表2所示)

3、首节钢护筒沉放

3.1首节护筒沉入

3.1.1吊装:

用50吨履带吊吊起第一节钢护筒,垂直立放在定位架内并临时固定。

表2钢护筒分节长度表

墩号

单桩护筒

总长度(m)

钢护筒分节

备注

第1节(m)

第2节(m)

6#

9

9

0

第一节进入海床

7#

19

15

4

第一节进入海床

8#

20

15

5

第一节进入海床

9#

20

15

5

第一节进入海床

15#

21

15

6

第一节进入海床

16#

21

15

6

第一节进入海床

17#

21

15

6

第一节进入海床

18#

20

15

5

第一节进入海床

19#

20

15

5

第一节进入海床

20#

19

15

4

第一节进入海床

21#

18

15

3

第一节进入海床

22#

17

15

2

第一节进入海床

23#

16

15

1

第一节进入海床

24#

17

15

2

第一节进入海床

25#

15

15

0

第一节进入海床

3.1.2夹管:

撤下大钩改挂DZ135振锤,使其下端的液压夹持器夹紧护筒顶端,同时挂上辅助钢丝绳。

3.1.3对位:

将夹紧的钢护筒吊起,移动大钩使钢护筒下端对准己固定好导向架孔口,在沉桩前先用自重下沉,移动夹桩器的位置,使钢护筒顶面在同一水平面上,然后徐徐下放钢护筒至海床面。

3.2首节护筒孔底坐标及竖直度控制

施工中护筒的精度主要取决于护筒着床时的精度,所以对护筒插打着床时的定位至关重要,测量人员必须进行认真、细致的观测调整。

第一节护筒的竖直度及底口坐标采用管内浮球检测法进行控制。

具体方法为:

第一步,下护筒前,在护筒底口上方2m左右的管壁对称焊四个φ12mm细钢筋圈。

第二步,下护筒时,用两条尼龙绳交叉穿系在钢筋上,形成十字形状。

第三步,在十字绳交叉位置系一条尼龙西线,长度低于护筒内水位,并保证浮球正好在水面以下10~100cm左右,以能看见浮球,但不浮出水面为宜。

当钢护筒着床时,护筒内的水基本处于静止状态,可以通过浮球的位置来判断钢护筒底口位置是否偏离设计位置。

3.3首节护筒固定

当护筒着床并定位后,应立即在钢护筒上焊接倒挂牛腿,测量校核,利用木楔锁定钢护筒,使首节钢护筒固定在导向架上。

4、第二节钢护筒沉放

4.1吊装第二节钢护筒,焊接第二节护筒。

4.2在相互垂直的两个方向设监测点,指挥吊车操作,使钢护筒自然垂直对准桩位,启动振锤;同时,吊车大钩稍放松,并控制大钩下降速度以便护筒在保持垂直的状态下沉入土中。

两个观测点连续观测钢护筒的垂直度,发现有倾斜倾向立即调整大钩位置进行纠正。

4.3履带吊配合振动锤进行钢护筒沉放。

振拔锤对钢护筒振入时,先采用自重下沉,在确保钢护筒的位置准确,桩身有足够的稳定性后,再采用振动下沉。

4.4在振动过程中,振动锤、夹桩器等必须连接可靠,其中心与护筒中心、钻孔桩中心应尽量保持在一条直线上。

偏差控制在5cm以内。

4.5护筒着床后,需对护筒进行认真精密测量,根据测量结果进行细致调整,测量时可在平台上同时设点,以便于测量交汇,插打过程中通过测量来控制护筒的位置和标高。

4.6因考虑潮位影响及通视程度等因素,护筒定位现场完成计算,计算数据应相互校核,以保证计算的正确性。

5、钢护筒施工质量控制

5.1.1钢护筒的沉放时机宜选择在平潮时进行;起吊前应确认导向架是否安放到位,氧割、电焊机等是否能正常使用。

5.1.2在平潮的一个小时前先将第一节钢护筒放到平台上,并确认好缆绳的起吊方式。

等到平潮时将钢护筒竖起转换成垂直吊。

履带吊将护筒从侧面吊入导向架,根据测量员的指导进行垂直度的调整。

5.1.3平面位置和垂直度调整到设计值之后,履带吊慢慢放下钢护筒,使钢护筒沿导向架下沉至海底并入土。

待钢护筒自重下沉稳定后,起吊振动锤至钢护筒顶口并调整振动锤的位置,使其重心在钢护筒的中心位置。

5.1.4钻孔桩钢护筒施工质量应符合表3的要求。

表3护筒质量控制检查项目

项次

检查项目

规定值或允许偏差

检查方法和频率

1

中心位置(mm)

50

用全站仪检查

2

钢护筒倾斜度

1%

检查记录

3

钢护筒底高程(m)

不高于设计标高

查记录

6、钢护筒打设过程常见问题及防治、处理方法

表4常遇问题及防治、处理方法

常遇问题

产生原因

防治措施及处理方法

护筒达不到设计标高或打设困难

振动锤大小与护筒的形状、断面和地层不匹配;

更换合适的振动锤

锤垫选择不当,打击能量损失太大;

更换合适的锤垫

遇地下障碍物或护筒侧摩阻力很大或土的密度很高或桩距过小;

清除障碍物;更换合适的振动锤

护筒破损

起吊时破损

修复或更换

打设时遇地下障碍物使护筒破损

原则上更换,但如在打设结束时护筒破损度低,综合判断后确定是否更换。

顶端破损

遇地下障碍物过打

补强

打设过程偏心或垂直度偏移过大

钢护筒架立不正

及时调正

导向架与钢护筒接触不良

使两者接触面平整

遇横向障碍物

障碍物不深时,可挖除回填后再打

承载力不够

实际的底端持力层比原勘查评定的深

继续施打,打进桩端持力层

夹渣

焊渣未完全清除就焊

应将前层的焊渣完全清除

焊条运行速度太慢

稍增大电流,保持焊渣不先行的速度

未焊透

焊缝间隔狭窄

确保焊接质量

焊接速度太快或太慢

焊接电流低

焊枪角度或目标位置不合适

夹渣

焊渣未完全清除就焊

应将前层的焊渣完全清除

焊条运行速度太慢

稍增大电流,保持焊渣不先行的速度

裂纹

接头处混入水分、杂物

焊接前清扫坡口,将水分、泥土、油脂、垃圾、铁锈等彻底除掉

热影响区硬化脆化,或焊线吸湿

焊接前进行预热,平时好好保管,用时将焊线再干燥

焊条、焊丝受潮状态下使用

干燥后使用

7、安全注意事项

7.1起吊前应对起吊的机具,设备认真检查,以保证其性能满足施工要求。

7.2履带吊移动时,应收杆并处于低位;起吊时或移动履带吊时,操作人员与信号员应互相配合,鸣哨、手势要正确。

7.3起吊前应检查护筒吊耳是否开裂;锤击时,人员应远离桩锤以免出现意外伤人。

7.4水上作业人员应配带好安全帽及做好防滑措施;汛期和台风时,应加强机械设备安全保障措施,并做好人员及船只的避风措施;施工应选在风力小于4级时进行,风力大于6级或雷雨天气不得施工。

7.5施工期间应有安全员现场负责安全;水上作业人员必须穿救生衣。