油管综合检验规程.docx

《油管综合检验规程.docx》由会员分享,可在线阅读,更多相关《油管综合检验规程.docx(15页珍藏版)》请在冰豆网上搜索。

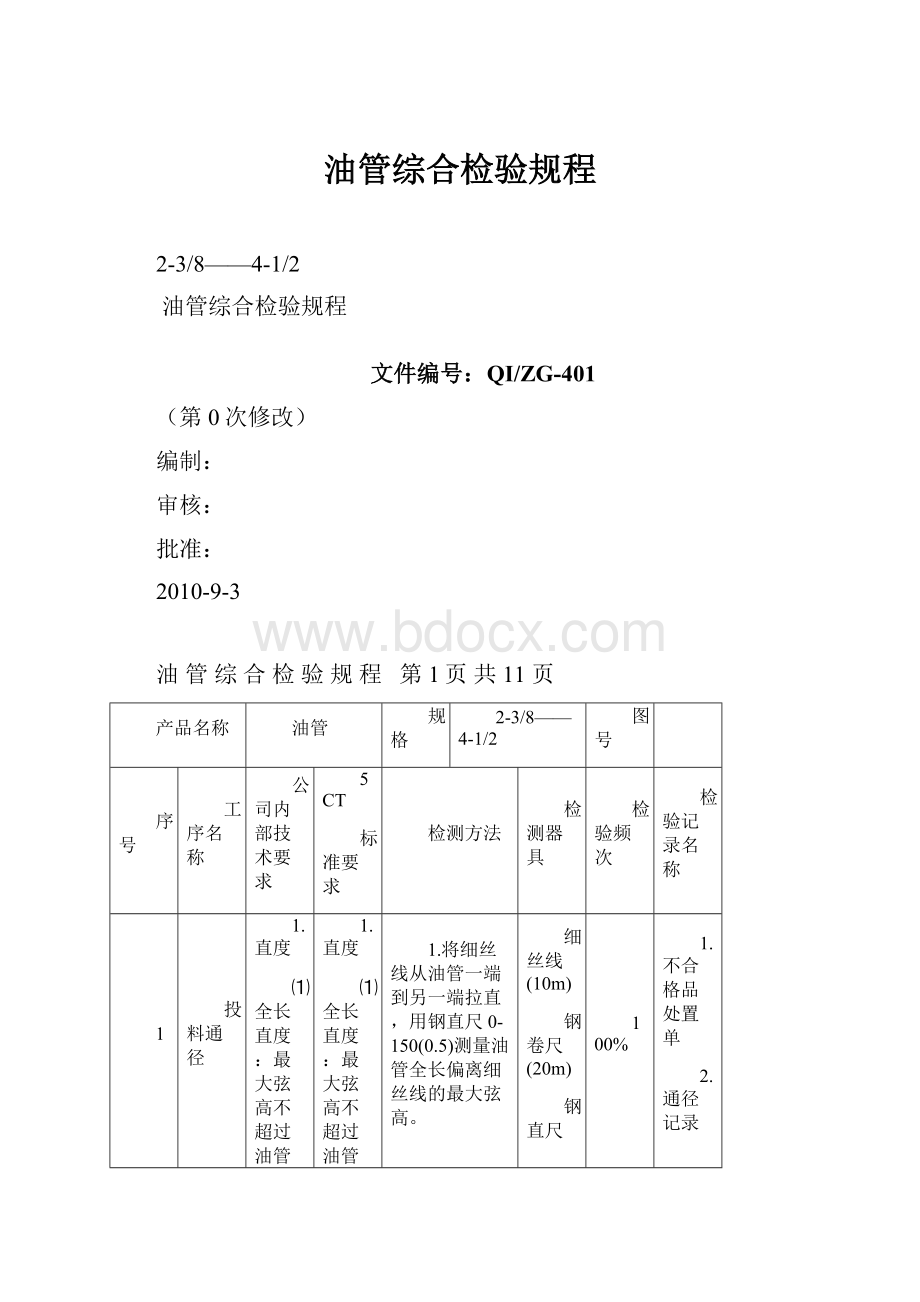

油管综合检验规程

2-3/8——4-1/2

油管综合检验规程

文件编号:

QI/ZG-401

(第0次修改)

编制:

审核:

批准:

2010-9-3

油管综合检验规程第1页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

1

投料通径

1.直度

⑴全长直度:

最大弦高不超过油管全长的0.1%

1.直度

⑴全长直度:

最大弦高不超过油管全长的0.2%

1.将细丝线从油管一端到另一端拉直,用钢直尺0-150(0.5)测量油管全长偏离细丝线的最大弦高。

2.用钢卷尺(20m)测量油管的全长。

3.计算最大弦高与油管全长的比值,不应超过0.2%

细丝线(10m)

钢卷尺(20m)

钢直尺

0-150(0.5)

钢直尺

0-2000(1.0)

100%

1.不合格品处置单

2.通径记录

⑵端部弯曲量:

最大偏离不超过2mm

2.端部弯曲量:

最大偏离不超过3.18mm

用钢直尺0-2000(1.0)在油管管端外侧不小于1.52m范围内靠紧管子表面,然后用钢直尺0-150(0.5)测量管端的最大偏离量,不应超过2mm。

油管综合检验规程第2页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

1

投料通径

2.外观检查

表面缺欠深度不超过壁厚的10%.

2.外观检查:

表面缺欠深度不超过规定壁厚的12.5%

在光照度不低于500lx的情况下,目测缺欠,对于肉眼可见的表面缺欠,修磨后用凹坑深度仪测量其径向深度,不应超过壁厚的10%。

凹坑深度仪

0-0.5"(0.001")

100%

3.通径检查

通径规自由通过管子全长。

3.通径检查:

根据管子外径和壁厚,选择相应的通径规。

通径规使用前必须进行自校合格。

要求通径规自由通过管子全长。

适当支撑油管,防止其下垂。

将通径规置于油管管体内,用压缩空气吹动通径规,能自由通过油管全长者为合格。

相应规格的自校合格的油管通径规

100%

1.通径记录

油管综合检验规程第3页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5B

标准要求

检测方法

检测器具

检验频次

检验记录名称

2

车螺纹Ⅰ、Ⅱ

1.螺纹全长:

按照技术协议或5B参数要求检测螺纹全长。

1.螺纹全长:

符合5B的螺纹全长要求。

用深度游标卡尺沿螺纹轴线方向测量管端至螺纹消失点的距离。

深度游标卡尺

0-200(0.02)

首检

100%

完检

10%

螺纹检验记录

2.紧密距:

按照技术协议或5B要求控制紧密距。

2.紧密距:

符合5B的紧密距要求。

1.消除检测仪器与工件的温度差后测量。

2.测量时螺纹应干净、清洁。

3.将工作环规在油管螺纹上旋紧后,用深度游标卡尺测量管端至环规工作面的轴向距离。

4.按照APISPEC5B要求确定首末牙完整螺纹位置,锥度和螺距的测量应在首末牙完整螺纹全长范围内测量。

5.在首牙完整螺纹槽内将

深度游标卡尺

0-200(0.02)

工作环规

首检

100%

完检

10%

油管综合检验规程第4页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部技术要求

5B

标准要求

检测方法

检测器具

检验频次

检验记录名称

2

车螺纹Ⅰ、Ⅱ

3.锥度:

锥度符合技术协议和5B要求。

3.锥度:

锥度符合5B要求。

表头调零后,以1in的间距进行测量。

测量完毕后,应将量规回至第一测量点,若表头回零,则测量有效,否则应重测。

6将螺距规在螺距标块上校零后,再在首末牙完整螺纹长度范围内以1in的间距测量,测量时应固定触头在螺纹小端,向螺纹大端施力,固定触头不动,活动触头向两侧摆动,最小读数即为误差。

测量完毕后,再回到标块上,若回零,则测量有效,否则应重测。

外螺纹锥度规

首检

100%

巡检

10%

完检

10%

螺纹检验记录

4.螺距:

螺距符合技术协议和5B要求。

4.螺距:

螺距符合5B要求。

螺距规

首检

100%

巡检

10%

完检

10%

油管综合检验规程第5页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5B

标准要求

检测方法

检测器具

检验频次

检验记录名称

2

车螺纹Ⅰ、Ⅱ

5.齿高:

齿高公差符合技术协议和5B要求。

5.齿高:

符合5B要求。

7.在全顶螺纹范围内测量齿高。

先在标准试块的“U”型槽上将量表校零,测量时应使测砧平行于螺纹轴线,贴紧牙顶,径向摆动,读数的最小值即为误差。

测量后应将量表再回到量块的“U”型槽上,若回零则测量有效,否则应重测。

TBG螺纹高度规

首检100%

巡检10%

完检10%

螺纹检验记录

6.从管端起全顶螺

纹最小长度:

符合技术协议和5B要求。

6.从管端起全顶螺纹最小长度:

符合5B要求。

.

6

6

油管综合检验规程第6页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部技术要求

5B

标准要求

检测方法

检测器具

检验频次

检验记录名称

2

车螺纹Ⅰ、Ⅱ

7.螺纹表面粗糙度:

≤

Ra3.2

将粗糙度对比样块与加工螺纹表面用目测对比。

粗糙度对比样块(车Ra0.8~6.3)

首检100%

巡检10%

完检10%

螺纹检验记录

8.螺纹表面质量:

无毛刺,无明显的撕裂、刀伤、磨痕、台肩或破坏螺纹连续性的任何其它缺欠。

无毛刺,无明显的撕裂、刀伤、磨痕、台肩或破坏螺纹连续性的任何其它缺欠。

目测

100%

螺纹检验记录

油管综合检验规程第7页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5C1

标准要求

检测方法

检测器具

检验频次

检验记录名称

3

上接箍

1.机紧扭矩

油管按照5CI要求扭矩上紧接箍。

并测量记录J值。

推荐机紧扭矩:

油管按照5CI要求扭矩上紧接箍。

圆螺纹:

按照5CI要求的扭矩上紧接箍。

并测量J值。

抗震压力表

100%

微机自动记录;

拧接记录。

2.油管机紧后管端距接箍端长度J:

接箍长度×0.5+12.7mm±6.35mm.

机紧后管端距接箍中心平面长度J:

J=12.7mm±6.35mm.

深度尺

0~200(0.02)

油管综合检验规程第8页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

4

接箍端通径

在距接箍端不小于1.1m的长度范围内,通径规应能自由通过。

通径规长度符合5CT要求。

距接箍端1.1m范围内进行通径试验。

通径规长度符合5CT要求。

将油管接箍端与通径规对正,手动进行接箍端通径,在规定范围内通径规应能自由通过。

油管通径规

100%

通径检验记录

油管综合检验规程第9页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

5

静水压试验

1.保压压力(MPa)【压力公差:

﹢1Mpa--﹢3Mpa】

符合5CT要求

1.保压压力:

符合5CT要求。

将油管置入试压装置,封堵油管两端,充水打压后保压。

水压试验压力由压力传感器将压力信号通过可编程逻辑控制器(PLC)送入微机,由微机进行保压压力和保压时间的控制。

自动封堵式油油管水试压装置

100%

微机自动记录;

水压记录。

2.保压时间:

≥6s

2.保压时间:

≥5s

3.管体及螺纹啮合处无渗漏

3.无渗漏

微机监控

4.试验后螺纹无损伤

4.螺纹损伤的可能性最低

目测

油管综合检验规程第10页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

公司内部

技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

6

刷漆、喷标

1.刷漆均匀、光滑、致密,无皱皮、流痕、露底和杂质。

2.色带距离接箍端长度﹤600mm,色带间距50mm.宽度均匀、致密,无皱皮、流痕、露底和杂质。

3.喷标距离接箍端600mm,字迹清晰、均匀、完整、无流痕。

1.刷漆均匀、光滑、致密,无皱皮、流痕、露底和杂质

2.色带距离接箍端不大于0.6m

3.喷标距离接箍端不小于0.6m处开始

目测

钢卷尺

0-2m(1.0)

100%

油管综合检验规程第11页共11页

产品名称

油管

规格

2-3/8——4-1/2

图号

序号

工序名称

技术要求

5CT

标准要求

检测方法

检测器具

检验频次

检验记录名称

7

打捆

每捆19根或7根【根据规格不同而定】,打捆时,每捆接箍端要求错位对齐;油管长度最大相差不应超过300mm。

打包钢带12道(两端各4道,距离管端0.5米,中间4道,间距150mm)。

成捆管不能出现散捆、涂层脱落、螺纹损坏等问题。

或按技术协议要求打包。

油管整体长度应符合.R3要求。

用钢卷尺(20m)测量成品油管的整体长度(整体长度不应包括螺纹保护器部分)。

钢卷尺

0~20m(1.0)

100%

1.产品合格证

2.终检记录。

3.生产码单。