压力管道用管材、管件检验工艺标准-6页.doc

《压力管道用管材、管件检验工艺标准-6页.doc》由会员分享,可在线阅读,更多相关《压力管道用管材、管件检验工艺标准-6页.doc(6页珍藏版)》请在冰豆网上搜索。

QJ/SH132524.02

压力管道用管材、管件检验工艺标准

1.适用范围

1.1本工艺标准适用于《特种设备安全监察条例》规定范围内的动力管道、工业管道、共用管道和长输管道用管材、管件(阀门除外)的检验。

1.2设计文件或顾客对管材、管件有特殊检验要求时,应按其要求进行。

1.3按国外标准制造的管材、管件,应按国外相应标准规定进行检验。

2.检验准备

2.1压力管道工程用管材、管件,应按照相应标准进行检验;必要时应成立专门检验小组实施统一的管材、管件检验。

管材、管件检验小组应由管材、管件保管人员、技术人员和质量检验人员组成。

2.2管材、管件检验应设有独立的检验场地,并划分出待检区、检验区、合格品区和不合格品区。

2.3管材、管件检验前,应进行检验作业技术交底。

3.管材、管件检验

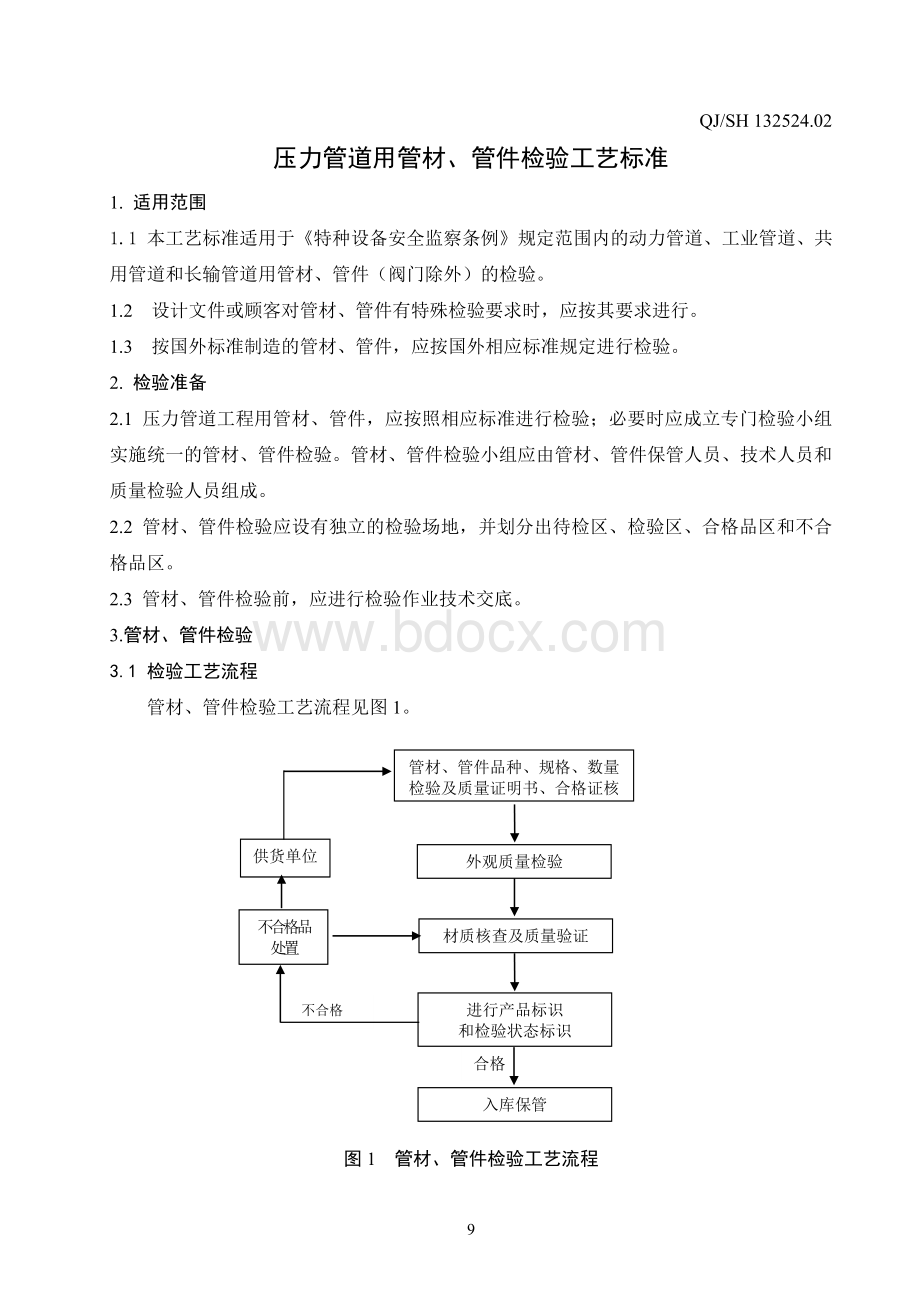

3.1检验工艺流程

管材、管件检验工艺流程见图1。

合格

不合格

管材、管件品种、规格、数量检验及质量证明书、合格证核对

进行产品标识

和检验状态标识

入库保管

材质核查及质量验证

外观质量检验

不合格品处置

供货单位

图1管材、管件检验工艺流程

3.2检验工艺

3.2.1管材、管件接收

3.2.1.1管材、管件应依据施工进度计划组织进货和接收。

管材、管件接收后,应按产地、规格、材质和批号分别单独存放,未经检验合格的管材、管件不得办理入库手续;

3.2.1.2大规格的管材、管件可直接在施工现场进行接收和存放,易丢失的管材、管件应设置库房进行接收和存放。

3.2.2品种、规格、数量检验

3.2.2.1管材、管件应按产地或批号进行品种、规格和数量检验;

3.2.2.2管材、管件的品种、规格和数量,应符合材料预算或采购计划的要求。

3.2.2.3管材、管件的质量证明书、合格证内容,应符合现行标准规范的要求。

3.2.3外观质量检验

3.2.3.1管材、管件的表面不得有裂纹、折叠、重皮等缺陷,锈蚀凹陷和机械损伤深度,不应超过管材、管件相应标准厚度的负偏差。

3.2.3.2管材、管件的外径、壁厚和不圆度等尺寸偏差应符合相应标准的规定要求。

弯头、异径管和管帽的尺寸偏差,应符合表1的规定。

3.2.3.3法兰密封面的加工精度及粗糙度应符合制造标准;法兰密封面、金属环垫、缠绕垫片不得有径向划痕、松散、翘曲等缺陷。

3.2.3.4螺栓、螺母的螺纹应完整,无划痕、毛刺等缺陷。

螺栓、螺母配合良好,无松动或卡涩现象;

3.2.3.5管道支吊架弹簧的几何尺寸应符合下列要求:

a)弹簧的尺寸偏差应符合图纸或相应标准的要求,弹簧工作圈数偏差不应超过半圈;

b)在自由状态时弹簧各圈节距应均匀,其偏差不得超过节距的±10%;

c)弹簧两端支承面与弹簧轴线应垂直,其偏差不得超过自由高度的2%。

表1管件尺寸允许偏差

管件

管件形式

公称直径

检查项目

25-70

80-100

125-200

250-400

无缝

有缝

弯

头

外径偏差

±1.1

±1.5

±2.

±2..5

±3.5

外径椭圆

±1.1

±1.5

±2

±2..5

±3.5

壁厚偏差

不大于公称壁厚的12.5%

长度L偏差

±1.5

±2.5

端面垂直偏差Δ

≤1

≤1.5

异

径

管

外径偏差

±1.1

±1.5

±2..0

±2..5

±3.5

外径椭圆

±1.1

±1.5

±2..0

±3.5

±3.5

壁厚偏差

不大于公称壁厚的12.5%

长度L偏差

±1.5

±2.5

端面垂直偏差Δ

≤1.0

≤1.5

同心异径管两端中心线偏心值

(a1-a2)/2≤Dv%,且≤5

三

通

外径偏差

±1.1

±1.5

±2..0

±2..5

±3.5

外径椭圆

±1.1

±1.5

±2..0

±2..5

±3.5

壁厚偏差

不大于壁厚的12.5%

长度L偏差

±1.6

±2.4

端面垂直偏差Δ

≤1

≤1.5

支管中心位置偏差

±0.8

±1.2

支管垂直偏差Δb

Δb≤H%,且≤3

高度偏差

±1.6

±2.4

管

帽

外径偏差

与弯头的规定相同

外径椭圆

壁厚偏差

端面垂直度Δ

高度H偏差

±3.2

3.2.4材质核查

3.2.4.1管材、管件的材质,应根据管材、管件的质量证明文件和管材、管件上的出厂标识进行核查确认;

3.2.4.2在对质量证明文件和出厂标识核对确认的基础上,必要时应采用光谱检验等方法对合金类管材、管件的材质进行核查确认。

3.2.5质量验证

3.2.5.1管材、管件在进行品种、规格、数量检验和外观质量检验及材质核查的基础上,如设计或标准对管材、管件有进一步的质量检验要求时,应按设计要求或标准规定,对管材、管件进行质量验证。

3.2.5.2管材的质量验证

a)若到货管材的炉批号与质量证明书不符或对其特性参数有异议时,应按相应标准作校验性检验或追溯到产品供货单位,但在异议未解决前,该批管材不得使用。

b)SHA级管道中,对设计压力≥10MPa的管道,其管材外表面应按下列方法逐根进行无损检测,检测方法和缺陷评定应符合JB4730的规定,检验结果以Ⅰ级为合格。

(1)外径大于12mm的导磁性钢管子,采用磁粉检测;

(2)非导磁性钢管子,采用渗透检测;

(3)管件经磁粉或渗透检测发现的表面缺陷允许修磨,但修磨后的实际壁厚不应小于管件公称壁厚的90%。

c)SHA级管道中,对于设计压力<10MPa的输送极度危害介质(苯除外)的管材,以同批号、同炉罐号、同材质、同规格为一批,每批抽查5%,且不少于1根,按本条b)款的方法和评定标准进行外表面磁粉或渗透检测,检验结果以Ⅱ级为合格。

抽样检验不合格时,若有1件不合格,必须按原规定数加倍抽查检验,若仍有不合格,则该批管子不得使用,并应作好标记和进行隔离。

d)设计要求进行低温冲击韧性试验的管材,其质量证明文件提供的冲击韧性值不得低于设计文件规定,否则应按GB/T229《金属夏比缺口冲击试验方法》规定进行补项试验;

e)设计文件要求进行晶间腐蚀试验的不锈钢管材,其质量证明文件提供的晶间腐蚀试验指标不得低于设计规定,否则应按GB/T4334.1《不锈钢10%草酸浸蚀试验方法》的有关规定,进行补项试验。

f)输送剧毒介质的管材,其质量证明书中如无超声波检验结果,则应按GB/T5777《无缝钢管超声波探伤检验方法》的规定,逐根进行补项试验。

g)合金钢管道管材用光谱分析仪对其主要化学成份进行复查,并作好检验状态标识。

3.2.5.3管件的质量验证

a)管件的表面不得有裂纹,外观应光滑、无氧化皮,表面的其他缺陷不得超过产品标准规定的允许深度。

坡口、螺纹加工精度应符合产品标准的要求。

焊接管件的焊缝应成形良好,且与母材圆滑过渡,不得有裂纹、未溶合、未焊透、咬边等缺陷。

b)SHA级管道的管件应按3.2.5.2中b)、c)款的规定进行表面无损检测。

c)螺栓、螺母的螺纹应完整,无划痕、毛刺等缺陷,加工精度符合产品标准的要求。

螺栓、螺母应配合良好,无松动或卡涩现象。

d)密封垫片应按产品标准进行抽样检查验收,每批不得少于一件。

缠绕垫片不得有松散、翘曲现象,其表面不得有影响密封性能的伤痕、空隙、凹凸不平及锈斑等缺陷。

金属垫片、石棉橡胶板垫片的边缘应切割整齐,表面应平整光滑,不得有气泡、分层、折皱、划痕等缺陷。

3.2.5.4合金钢管件的质量验证

a)合金钢管道的弯头、三通、异径管、法兰、盲板、短管等管件,每批应抽检5%且不少于一件;

b)设计压力≥10MPa管道用的合金钢管件、螺栓、螺母,应逐件进行光谱检验,且每批应抽两件进行硬度检查,常用螺栓、螺母的标准硬度值见表2;

表2高压管道常用螺栓、螺母的标准硬度值

序号

钢号

硬度值(HB)

依据标准

1

25

≤170

GB699-99

2

35

≤197

GB699-99

3

50

≤241

GB699-99

4

40Mn

≤229

GB699-99

5

35CrMo

≤229

GB3077-99

6

35CrMoV

≤241

GB3077-99

7

25Cr2MoVA

≤241

GB3077-99

8

20Cr1Mo1VTiB

221-274

DL5031-94

9

20Cr1Mo1VNbB

236-278

DL5031-94

c)设计温度低于-29℃的低温管道用合金钢螺栓、螺母,应逐件进行光谱检验,且每批次应抽两根螺栓进行低温冲击性能检验;

d)合金钢管件质量验证时,如发现有一件不合格,则必须按原规定数量加倍抽检,若仍有不合格,则该批管件不得使用,并应作好标记和进行隔离;

3.2.5.5管道支吊架弹簧的质量验证

管道支吊架弹簧应具有出厂合格证,如无出厂合格证或对其质量有异议时,安装前应进行下列试验:

a)全压缩变形试验:

将弹簧压缩至弹簧互相接触,保持5min后卸去载荷,其永久变形不应超过原高度的2%,如超过,应作第二次全压缩变形试验,两次试验后永久变形的总和不得超过原高度的3%,不符合上述要求的不得使用;

b)工作荷载压缩试验:

在工作荷载下,其弹簧压缩量应符合设计规定和表3的要求。

表3弹簧压缩量允许偏差

序号

弹簧有效圈数

压缩量允许偏差(mm)

1

2-4

±12%

2

5-10

±10%

3

>10

±8%

3.2.6产品标识和检验状态标识

a)质量验证合格入库后的管材、管件,应按品种、材质、规格和产地,分批进行合理摆放,并按规定进行产品标识。

b)采用悬挂标牌粘贴标签方式对管材、管件进行产品标识时,应标明管材、管件的名称、型号、规格、材质和产地;

c)采用涂刷色标方法对管材、管件进行产品标识时,应按项目工程为单位,编制统一的管材、管件色标表,按色标表的规定要求对管材和管件涂刷色标。

d)入库保管的管材、管件,应按批次进行检验、试验状态标识。

4.质量记录文件

4.1管材、管件质量证明书;

4.2管材、管件接收验证记录;

4.3管材、管件检验、试验报告。

14