机械制造基础教师授课指南要点.docx

《机械制造基础教师授课指南要点.docx》由会员分享,可在线阅读,更多相关《机械制造基础教师授课指南要点.docx(17页珍藏版)》请在冰豆网上搜索。

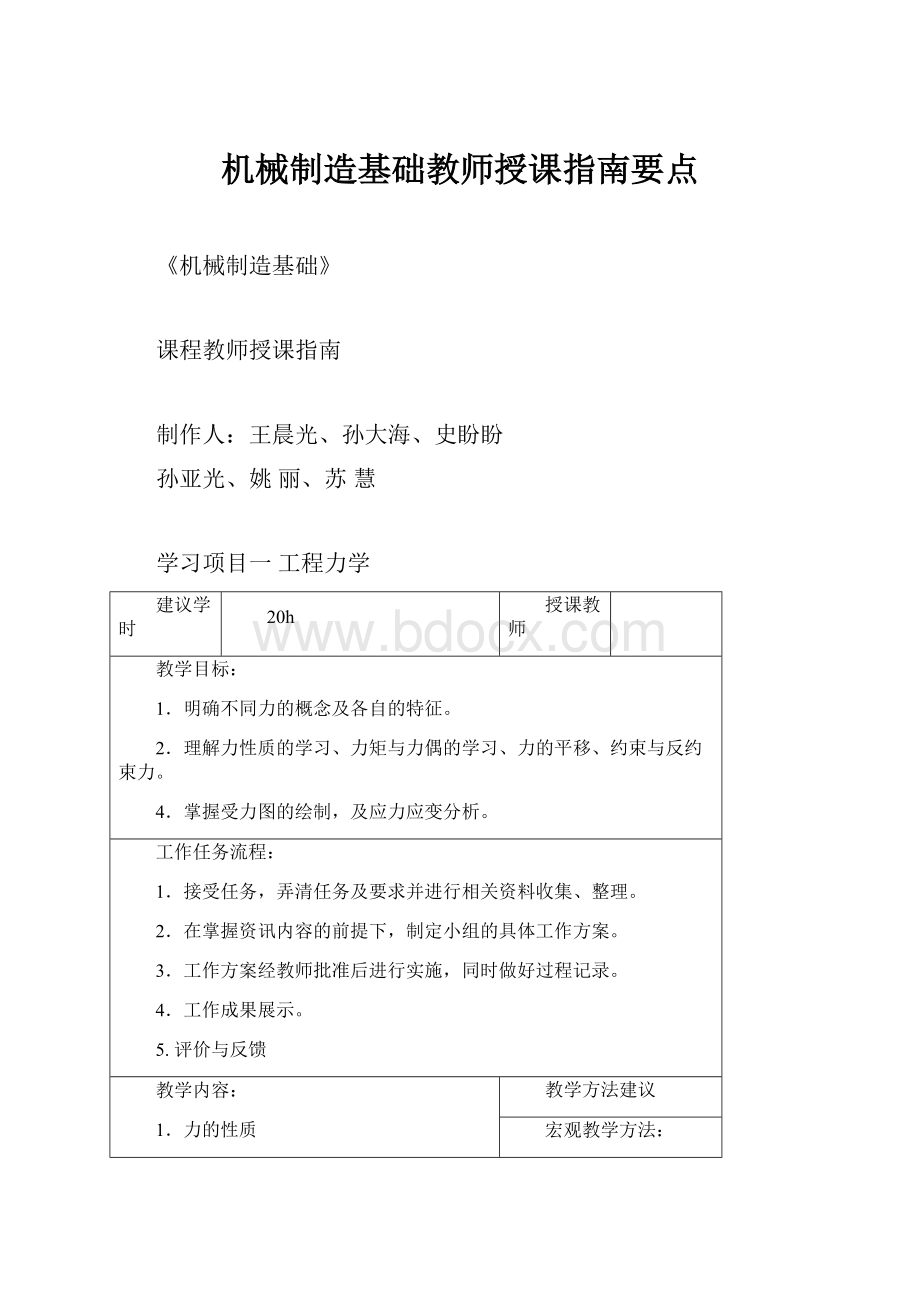

机械制造基础教师授课指南要点

《机械制造基础》

课程教师授课指南

制作人:

王晨光、孙大海、史盼盼

孙亚光、姚丽、苏慧

学习项目一工程力学

建议学时

20h

授课教师

教学目标:

1.明确不同力的概念及各自的特征。

2.理解力性质的学习、力矩与力偶的学习、力的平移、约束与反约束力。

4.掌握受力图的绘制,及应力应变分析。

工作任务流程:

1.接受任务,弄清任务及要求并进行相关资料收集、整理。

2.在掌握资讯内容的前提下,制定小组的具体工作方案。

3.工作方案经教师批准后进行实施,同时做好过程记录。

4.工作成果展示。

5.评价与反馈

教学内容:

1.力的性质

2力矩与力偶

3.力的平移

4.约束与反约束力

5.受力图的绘制

6.应力应变分析

教学载体:

减速器

教学方法建议

宏观教学方法:

基于工作过程系统化的项目教学法

微观教学方法:

小组教学法、任务驱动法、引导文法、直观教学法、案例教学法、六步教学法等

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备初中毕业应具备的文化基础知识

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的工程力学理论知识和实践技能;

3.较完备的工程受力分析能力;

4.较全面绘图能力;

5.具备高级工及以上资格,具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.设计制作过程考核和结果(任务书、作业单、工艺单、检验单)的评价占40%;

3.操作过程中对设施、设备及工卡量具的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目二工程材料认知

建议学时

20h

授课教师

教学目标:

1.能遵守安全操作规程及有关规定。

2.通过观看视频录像,现场参观,了解不同的材料的作用;

3.掌握常用的工程材料的牌号、成份、性能特点和应用场合;

4.掌握常用的热处理方法和目的;

5.能够制作一个较完整的工作方案(计划);

6.能够对工作内容进行总结,锻炼表达能力及团队协作能力。

工作任务流程:

1.接受任务,弄清任务及要求并进行相关资料收集、整理。

2.在掌握资讯内容的前提下,制定小组的具体工作方案。

3.工作方案经教师批准后进行实施,同时做好过程记录。

4.工作成果展示。

5.评价与反馈

教学内容:

工程材料认知

教学载体:

常用零部件若干

教学方法建议

宏观教学方法:

基于工作过程系统化的项目教学法

微观教学方法:

小组教学法、任务驱动法、引导文法、直观教学法、案例教学法、六步教学法等

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备初中毕业应具备的文化基础知识;

2.具备一定的力学基础知识,掌握应力应变的基本概念。

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械加工理论知识和实践技能;

3.较完备的材料、热处理及材料力学知识;

4.具备高级工及以上资格,具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.设计制作过程考核和结果(任务书、作业单、工艺单、检验单)的评价占40%;

3.操作过程中对设施、设备的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、选择

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目三发动机主体的拆装

建议学时

28h

授课教师

教学目标:

1.能遵守安全操作规程及有关规定。

2.通过观看视频录像,现场参观,了解汽车发动机工作过程,掌握发动机中的主要机构及其组成和作用;

3.掌握各类平面四杆机构在生产生活中的应用、运动原理及其特性;

4.掌握凸轮机构的种类、常见运动规律、特点及应用场合;

5.掌握带传动的分类及其应用场合,同步齿形带传动在发动机中的应用;

6.掌握螺纹连接、键连接、销连接等常见连接方式的分类、特点、应用场合及其拆装方法;

7.掌握轴承的分类、代号、特点、应用及其拆装方法、维护要求;

8.能够制作一个较完整的工作方案(计划);

9.能够对工作内容进行总结,锻炼表达能力及团队协作能力。

工作任务流程:

1.接受任务,弄清任务及要求并进行相关资料收集、整理。

2.在掌握资讯内容的前提下,制定小组的具体工作方案。

3.工作方案经教师批准后进行实施,同时做好过程记录。

4.工作成果展示。

5.评价与反馈

教学内容:

1.认识发动机

2.活塞连杆组拆装

3.凸轮轴拆装

4.正时皮带拆装

5.各种连接方式的拆装

6.轴承的拆装

教学载体:

发动机主体

教学方法建议

宏观教学方法:

基于工作过程系统化的项目教学法

微观教学方法:

小组教学法、任务驱动法、引导文法、直观教学法、案例教学法、六步教学法等

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备基本的机械识图和绘图能力;

2.了解材料的种类及材料的热处理性能;

3.具备基本的机械加工知识;

4.一定的的公差配合与技术测量理论知识与技术测量能力。

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械加工理论知识和实践技能;

3.较完备的公差配合与技术测量理论知识与技术测量能力;

4.较全面拆装能力;

5.具备高级工及以上资格,具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.设计制作过程考核和结果(任务书、作业单、工艺单、检验单)的评价占40%;

3.操作过程中对设施、设备及工卡量具的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目四车床主轴箱的拆装

建议学时

34h

授课教师

教学目标:

1.了解车床主轴箱中挂轮的种类及特点。

2掌握车床主轴箱的内部结构及挂轮分布情况。

3.掌握车床主轴箱连接方式及拆卸技巧。

4.掌握常用到圆锥齿轮及蜗杆拆装方法。

5.能团队协作完成车床主轴箱内圆锥齿轮及蜗杆等的认知和拆装。

6.会动手拆装车床主轴箱内圆锥齿轮及蜗杆。

工作任务流程:

1.接受任务,弄清任务及要求并进行相关资料收集、整理。

2.在掌握资讯内容的前提下,制定小组的具体工作方案。

3.工作方案经教师批准后进行实施,同时做好过程记录。

4.工作成果展示。

5.评价与反馈

教学内容:

1.车床主轴箱Ⅰ轴的拆装(认识离合器、联轴器、制动器、轴等)

2.齿轮参数和几何尺寸的测定与计算

3.圆锥齿轮减速器的拆装

4.蜗杆减速器的拆装

5.车床主轴箱传动链分析

6.车床电动卡盘分析

教学载体:

车床主轴箱、圆锥齿轮减速器、蜗杆减速器、车床电动卡盘。

教学方法建议

宏观教学方法:

基于工作过程系统化的项目教学法

微观教学方法:

小组教学法、任务驱动法、引导文法、直观教学法、案例教学法、六步教学法等

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备基本的机械识图和绘图能力;

2.了解材料的种类及材料的热处理性能;

3.具备基本的机械加工知识;

4.一定的的公差配合与技术测量理论知识与技术测量能力。

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械加工理论知识和实践技能;

3.较完备的公差配合与技术测量理论知识与技术测量能力;

4.较全面动手拆装能力;

5.具备高级工及以上资格,具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.设计制作过程考核和结果(任务书、作业单、工艺单、检验单)的评价占40%;

3.操作过程中对设施、设备及工卡量具的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目五:

牛头刨床综合分析教师授课指南

建议学时

18h

授课教师

教学目标:

1.能遵守安全操作规程及有关规定。

2.通过观看视频录像,现场参观,了解牛头刨床的相关机械原理;

3.掌握棘轮机构等间歇运动机构和螺旋机构的工作原理;

4.掌握链传动、带传动的相关知识;

5.能够制作一个较完整的工作方案(计划);

6.能够对工作内容进行总结,锻炼表达能力及团队协作能力。

工作任务流程:

1.接受任务,弄清任务及要求并进行相关资料收集、整理。

2.在掌握资讯内容的前提下,制定小组的具体工作方案。

3.工作方案经教师批准后进行实施,同时做好过程记录。

4.工作成果展示。

5.评价与反馈。

教学内容:

1.认识牛头刨床;

2.台虎钳的拆装;

3.牛头刨床横向进给运动的分析

4.自行车后轮的拆装

5.带传动的拆装

教学载体:

牛头刨床、自行车、带传动设备各若干套

教学方法建议

宏观教学方法:

基于工作过程系统化的项目教学法

微观教学方法:

小组教学法、任务驱动法、引导文法、直观教学法、案例教学法、六步教学法等

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备基本的机械识图和绘图能力;

2.了解材料的种类及材料的热处理性能;

3.具备基本的机械加工知识;

4.一定的的公差配合与技术测量理论知识与技术测量能力。

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械加工理论知识和实践技能;

3.较完备的公差配合与技术测量理论知识与技术测量能力;

4.较全面绘图能力;

5.基本一定的热处理理论及技能;

6.具备高级工及以上资格,具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.设计制作过程考核和结果(任务书、作业单、工艺单、检验单)的评价占40%;

3.操作过程中对设施、设备及工具的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目六数控车床液压系统的安装与调试

建议学时

38h

授课教师

教学目标:

1.通过观看视频,现场参观,了解液压技术在机电产品中的应用;

2.掌握液压系统的组成和各种元件的作用,正确识读液压元件图形符号,掌握液压泵、液压缸和液压控制阀的工作原理;

3.能初步判断液压系统的一般故障原因,能进行常用液压元件拆装和检修;

4.在掌握基本回路的基础上,能对数控车床的液压控制回路进行调试。

工作任务流程:

1.接受任务,查阅资料,准备液压元件。

2.分析数控车床液压系统回路图,连接回路。

3.根据工作要求,设置参数,调试功能。

4.工作成果展示与汇报。

5.评价与反馈。

教学内容:

数控车床液压系统的安装、调试

教学载体:

数控车床液压卡盘、尾座、刀架;液压试验台

教学方法建议

宏观教学方法:

项目教学法

微观教学方法:

小组教学法、任务驱动法

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备计算机绘图能力;

2.具有电工基础知识;

3.具备一定的机械装配理论知识和机械拆装操作技能;

4.一定的机械传动理论知识;

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械传动、装配理论知识和实践技能;

3.具备较完备的液压与气动控制理论;

4.绘图能力和液压相关软件的应用能力;

5.基本一定的液压、气动、电气系统调试、检测盒维修能力;

6.具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.安装连接过程考核和系统调试结果的评价占40%;

3.操作过程中对设施、设备的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目七组合机床动力滑台液压系统的安装与调试

建议学时

12h

授课教师

教学目标:

1.能读懂组合机床动力滑台液压系统图;

2.能根据组合机床动力滑台液压系统控制要求,正确的选择液压元件;

3.能根据组合机床动力滑台各工步动作要求,正确的连接回路;

4.正确设置参数,控制电磁铁通断,进行动力滑台的功能调试;

5.根据组合机床动力滑台液压控制系统的一般故障现象,初步判断可能的故障元件及原因;

工作任务流程:

1.接受任务,查阅资料,准备液压元件。

2.分析组合机床液压系统回路图,连接回路。

3.根据工作要求,设置参数,调试功能。

4.工作成果展示与汇报。

5.评价与反馈。

教学内容:

组合机床动力滑台液压系统的安装与调试

教学载体:

液压试验台

教学方法建议

宏观教学方法:

项目教学法

微观教学方法:

小组教学法、任务驱动法

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备计算机绘图能力;

2.了解组合机床的使用;

3.具备一定的机械加工理论知识和操作技能;

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械传动、装配理论知识和实践技能;

3.具备较完备的液压传动与控制理论;

4.液压仿真软件的应用能力;

5.基本一定的液压、电气系统调试能力;

6.具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.安装连接过程考核和系统调试结果的评价占40%;

3.操作过程中对设施、设备的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%

学习项目八加工中心气动控制系统的安装与调试

建议学时

10h

授课教师

教学目标:

1.理解加工中心换刀部分气压传动系统的动作过程。

2.正确识读气动元件图形符号,学会分析数控加工中心换刀部分气压传动系统的工作原理图。

3.掌握气压传动系统中所有元件在系统中的作用。

4.根据系统原理图正确选用各种气动元件组成气压传动系统并检查。

5.正确调节各种控制元件,对系统的压力和速度、执行元件的运动方向进行调节,达到系统功能需要。

工作任务流程:

1.分析任务,查阅资料,准备气动元件。

2.分析加工中心气动系统回路图,连接回路。

3.根据加工中心换刀要求,设置参数,调试功能。

4.工作成果展示与汇报。

5.评价与反馈。

教学内容:

加工中心气动控制系统的安装与调试

教学载体:

气动试验台

教学方法建议

宏观教学方法:

项目教学法

微观教学方法:

小组教学法、任务驱动法

教学资源要求:

相关教材、工作页、ppt课件、图片、动画、视频等相关资料,工作站设施配备完善

学生已有的学习基础:

1.具备计算机绘图能力;

2.了解加工中心换刀原理;

3.具备一定的机械加工理论知识和操作技能;

教师应具备的能力:

1.具有机械制造类专业背景和较丰富的企业实践经历;

2.具备较全面的机械传动、装配理论知识和实践技能;

3.具备较完备的气动控制理论;

4.气动仿真软件的应用能力;

5.基本一定的气动、电气系统调试能力;

6.具有较强的协调组织能力。

考核与评价:

1.理论考试(期末考核)占30%;

2.安装连接过程考核和系统调试结果的评价占40%;

3.操作过程中对设施、设备的使用保养、文明生产及遵守操作规程,占15%;

4.引导问题(填写的规范性、完整性、正确性)占15%。

成绩

类别

理论

考核

资讯

过程

考勤

方法能力

社会能力

引导问题

设计、制作

学习、计划

解决问题能力

责任心、规范

协作意识

所占

比例

30%

15%

40%

5%

5%

5%