钢筋加工作业指导书.docx

《钢筋加工作业指导书.docx》由会员分享,可在线阅读,更多相关《钢筋加工作业指导书.docx(15页珍藏版)》请在冰豆网上搜索。

钢筋加工作业指导书

钢筋工程作业指导书

1目的

编制钢筋加工及焊接、绑扎等施工作业指导书的目的,是为了更好的指导哈大铁路客运专线德惠市龙凤制梁场钢筋加工生产,使现场作业人员能够按规范施工。

2编制依据

《客运专线预应力混凝土预制梁暂行技术条件》(铁科技[2004]120号)

《客运专线铁路桥涵工程施工质量验收暂行标准》(铁建设[2005]160号)

《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)

《铁路混凝土与砌体工程施工质量验收标准》(TB10424-2003)

3工艺流程及技术要求

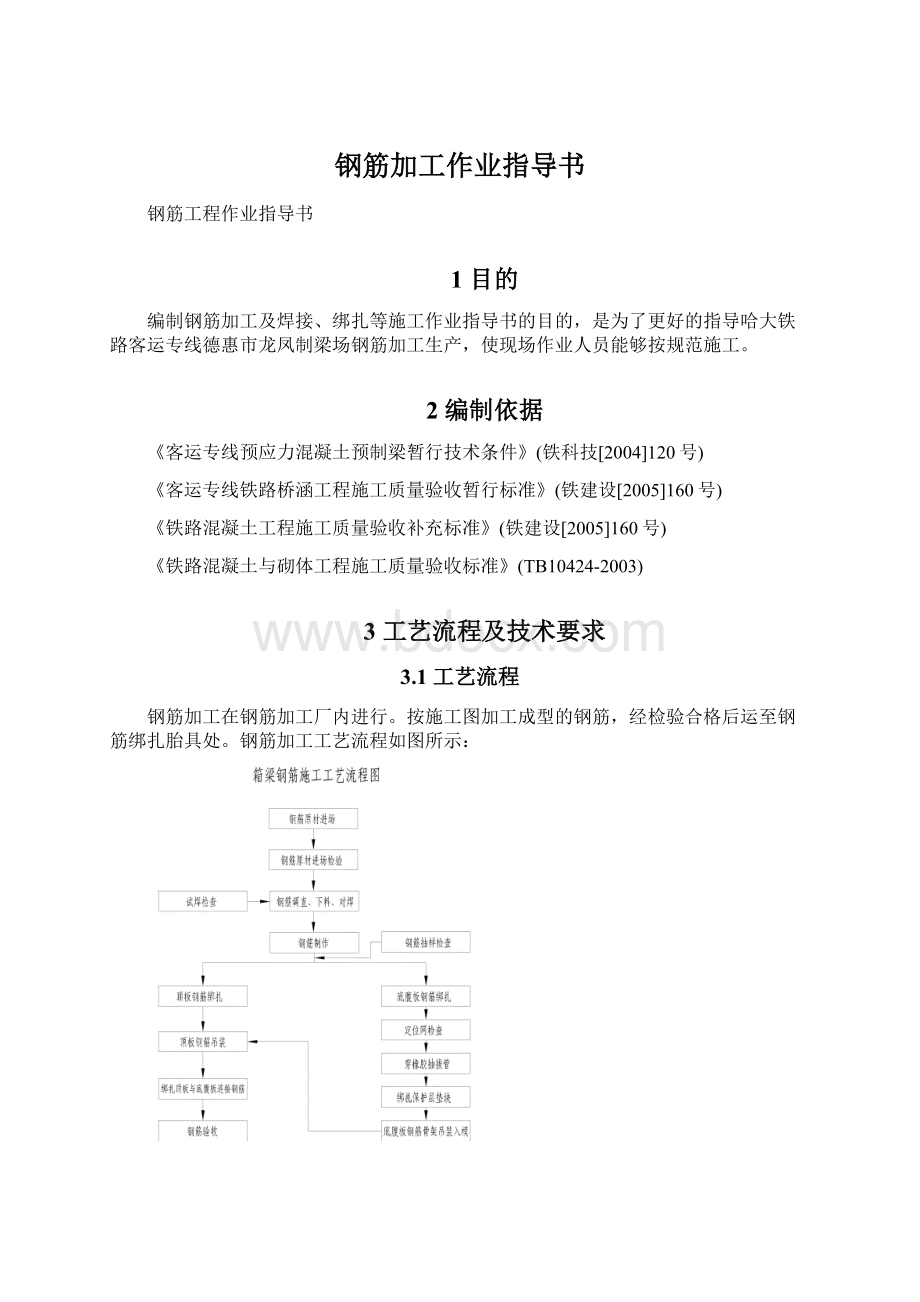

3.1工艺流程

钢筋加工在钢筋加工厂内进行。

按施工图加工成型的钢筋,经检验合格后运至钢筋绑扎胎具处。

钢筋加工工艺流程如图所示:

3.2原材料进场

a、我场非预应力钢筋主要生产厂家有黑龙江建龙钢铁有限公司、西林钢铁集团有限公司、乌兰浩特钢铁有限公司、凌源钢铁厂、通化钢铁,进场检验实测值进场满足GB/T701-1997《低碳钢热轧圆盘条》和GB1499.2-2007《钢筋混凝土用钢第2部分:

热压带肋钢筋》以及GB700-88《碳素结构钢》的规定,见下表。

非预应力钢筋

级别

牌号

公称直径

(mm)

屈服强度

(Mpa)

抗拉强度

(Mpa)

伸长率(%)

冷弯试验180°

d=弯心直径

a=钢筋直径

不小于

Ⅰ

Q235盘条

φ8~10

235

410

23

d=a

Q235B光圆

φ12~30

235

375~500

25

d=0.5a

Ⅱ

HRB335

φ10~25

335

490

16

3a

4a

注:

Ⅱ级钢筋碳含量,即C+Mn/6值不大于0.50%

b、钢筋外观无裂纹、重皮、气孔、锈坑、死弯及油污等。

c、钢筋的检验项目、频次、取样方法

检验项目:

①抗拉强度②屈服强度③伸长率④冷弯

检验频次、取样方法:

每批钢筋由同厂家、同品种、同一炉罐号、同一规格、同批号的钢筋组成,并不超过60吨。

在经外观检查合格每批钢筋中任意选取的两根钢筋,在其上各截取一组试样.每组试样各制成2根试件,分别做拉伸(屈服点、抗拉强度、伸长率)及冷弯试验。

3.3工艺流程控制

为了保证钢筋工程施工的质量及进度要求,各工序的控制、检查非常重要。

一定要严格报检程序,把好质量关。

一、各工序施工完成后作业队技术人员自检;合格后报现场主管技术管理人员检查;合格后填写检验申请单并签字交安质部,由质检工程师检查并签字;合格后报驻地监理检查,合格后由驻地监理签字确认后方可进行下道工序。

二、钢筋工程需报检的关键点有以下几个方面:

①钢筋吊装前,模板及预埋件(支座及防落梁预埋钢板)安装,需经驻地监理检查确认后,方可进行钢筋吊装。

②底腹板及顶板钢筋在绑扎结束后,必须经驻地监理进行检查并签字确认后,方可进行吊装施工。

③底腹板吊装进入模板后,作业队人员调整完保护层以后,由驻地监理确认后方可进行下道工序。

④内模吊装就位后,由作业班组操作人员对保护层垫块进行调整后,由驻地监理检查确认后方可进行下道工序。

⑤顶板吊装就位,底腹板及顶板连接钢筋绑扎结束,砼浇筑前有驻地监理签字确认后方可进行砼浇注。

现场主管技术员整个施工过程现场旁站,督促、指导施工,发现问题及时与工班长沟通解决。

3.4工艺操作技术要求

3.4.1钢筋调直

1、在加工弯制前应调直,并符合以下规定:

①钢筋表面的油渍、漆污、水泥浆和用锤敲击能剥落的浮皮、

②铁锈等均应清除干净;

③钢筋应平直,无局部折曲;

④8mm盘条采用卷扬机单控冷拉调直,I级钢筋冷拉矫直伸长率不得大于2%,Ⅱ级、Ⅲ级钢筋不得大于1%。

2、单控冷拉工艺

由试验室测定钢筋伸长率并计算钢筋冷拉理论伸长值,据此控制冷拉。

3、具体步骤

将钢筋一端固定在地面上,另一端固定在冷拉小车上,开动卷扬机,冷拉钢筋至规定的伸长值后稍停,放松并切断钢筋。

4、质量要求

调直后钢筋外表不得有裂纹、擦伤、缩颈及重皮现象,调直后的钢筋其抗拉强度、弯曲性能均满足设计要求。

调直后的钢筋分类堆放整齐,不得出现弯折现象,并作好标识。

3.4.2钢筋连接

1、采用闪光对焊接头时,应符合下列规定:

每批钢筋焊接前,应先选定焊接工艺和参数,每个焊工在每班工作开始时,按已选定的焊接工艺及参数进行试焊2个对焊接头试件,并作力学拉伸及冷弯试验,检查合格后,按选定的焊接工艺及参数正式施焊。

每个闪光对焊接头均要进行外观质量检查,并应符合下列要求:

a.接头周缘应有适当的镦粗部分,并呈均匀的毛刺外形。

b.钢筋表面不应有明显的烧伤或裂纹。

c.接头弯折的角度不得大于4度。

d.接头轴线的偏移不得大于0.1d,并不得大于2mm。

凡是外观检验不满足要求的对焊接头,需剔除重焊后进行二次验收。

施工过程中,所有焊接接头均进行外观检验,同级别、同规格、同接头形式和同一焊工完成的每200个接头为一批,不足200个也按一批计,每批抽检进行拉伸及冷弯试验。

在同条件下完成的焊接接头,以不超过200个接头作为一验收批,从中取6个试件,3个作拉力试验,3个作弯曲试验,其结果同时满足以下规定:

①对焊接头的抗拉强度不低于该级别钢筋的规定值,并至少有2个试件断于焊缝以外,且呈塑性断裂。

3个试件中如有一个抗拉强度低于该级别钢筋的强度规定值,或有2个试件在焊缝处及热影响区(按接头每边0.75d计算)发生脆性断裂时,应取2倍数量的接头试件重新试验。

复试中如有1个试件的抗拉强度低于该级别的规定值,或有1个试件在焊缝处及热影响区发生脆性断裂时,则该批对焊接头判为不合格。

②对焊接头冷弯试验后,在弯曲背面不出现裂纹即认为冷弯试件合格。

在三个冷弯试件中,如有一个试件不合格,另取2倍数量的试件重作试验。

如在复试中仍有一个不合格,则该批对焊接头判为不合格。

对焊接头取样数量

钢筋规格

31.5m箱梁每孔接头总数量(个)

31.5m箱梁每孔梁

最少取样批数

23.5m箱梁每孔接头总数量(个)

23.5m箱梁每孔梁

最少取样批数

φ12

624

4组(弯曲、拉伸各4组)

519

3组(弯曲、拉伸各3组)

φ25

50

1组(弯曲、拉伸各1组)

50

1组(弯曲、拉伸各1组)

2、工艺程序

闭合电源使两钢筋断面轻微接触,形成闪光;徐徐移动钢筋形成连续闪光过程;待钢筋白热溶化时,施加轴向压力,迅速进行顶锻使钢筋焊合。

当钢筋直径较大,端面较平整时,采用预热闪光焊。

方法是:

在连续闪光焊前增加一项预热过程,当闪光一开始便将接头作周期性的闭合和断开,当钢筋烧化到规定程度的预热留量后,随即进行连续闪光和顶锻。

3、冬期闪光对焊施工

(1)冬期的闪光对焊施工在加工棚内进行,焊接时的环境温度不宜低于零摄氏度。

(2)钢筋应提前运入车间,焊接后的钢筋应待完全冷却后才能运往室外。

3.4.3钢筋切断

1、操作工艺

采用槽钢固定在台架上,槽口内加横挡板作为定尺工具,控制下料长度,采用切断机下料。

核对下料钢筋的品种、数量、尺寸、规格并计算下料长度;在钢筋下料模具上进行下料;下料时先下长料,后下短料。

钢筋下料每次切割根数:

直径6~10mm6根,φ12~18mm的2根,φ20~22mm为1根。

2、质量标准

下料尺寸准确,受力钢筋顺长度方向允许误差±10mm,钢筋不得有马蹄形切口、重皮、油污或弯起现象;下好料的钢筋分类堆放整齐并标识清楚。

3.4.4钢筋弯曲

1、操作工艺

弯筋机弯制成型。

采用操作平台大样图控制成型质量。

在工作平台上按1:

1比例放大样;钢筋弯曲根数超过3根时,要用卡具卡死以保证尺寸准确;弯曲机一次弯曲的最多根数:

d=6mm时为8根;d=8~10mm时为5根;d=12mm时为4根。

在进行成批钢筋弯曲操作前,各类型的弯曲钢筋都要试弯,然后检查其弯曲形状、尺寸是否和施工图纸要求相符,并校对钢筋的弯曲顺序、划线、所定的弯曲标志、板距是否合适。

经过调整后,成批生产。

2、施工注意事项

①钢筋弯折处的弯曲直径及末端的弯钩符合施工图的规定。

②)机械弯曲时不用小直径心轴弯曲大直径钢筋。

③手工弯曲时,钢筋必须放好,扳子托平,用力均匀,不上下摆动,以免钢筋发生翘曲。

④在弯制过程中,发现钢筋或对焊接头开裂、脆断、太硬、回弹等失常现象,及时向工班长反映,查找原因,采取措施进行处理。

3、质量要求及标准

受拉热轧光圆钢筋的末端应做180°弯钩,其弯曲直径dm不得小于钢筋直径的2.5倍,钩端应留有小于钢筋直径3倍的直线段。

受拉热轧光圆钢筋和带肋钢筋末端,当设计要求为直角形弯钩时,其弯曲直径dm不得小于钢筋直径的5倍,钩端应留有不小于钢筋直径3倍的直线段。

弯起钢筋应弯成平滑的曲线,其弯曲半径不得小于钢筋直径的10倍(光圆钢筋)或12倍(带肋钢筋)。

钢筋加工的允许偏差及检验方法见下表:

钢筋加工允许偏差及检验方法

序号

名称

允许偏差(mm)

检验方法

1

受力钢筋全长

±10

尺量

2

弯起钢筋的弯折位置

20

3

箍筋内净尺寸

±3

检验数量:

按钢筋编号各抽检10%,且各不少于3件。

弯曲成型后的钢筋分类堆放整齐,并作好标识。

3.4.5钢绞线定位网制作

定位网采用φ12的圆钢加工,在专用的模具上焊接。

模具采用角钢焊接而成,严格按照定位网坐标加工,钢筋位置采用角钢上锯槽控制。

定位网分两部分加工,腹板定位网及底板定位网分别焊接加工,绑扎前底板定位网按编号与同编号腹板定位网对应焊接成整体。

定位网加工均采用搭接双面焊,焊接牢固,成形后的网片不得扭曲变形。

定位网加工成形后,按图纸编号挂牌标明并堆放。

各定位网在有孔道的网格下部钢筋上用红漆涂刷标识。

定位网加工允许误差:

⑴腹板定位网角度偏差:

≤2mm。

⑵腹板标高允许偏差:

+2,-1mm。

⑶定位网网格尺寸允许偏差:

±1mm。

⑷定位网钢筋净空尺寸大于抽拔管外径2~3mm

3.4.6钢筋绑扎

考虑节约经济成本、施工速度、内模占用时间短等各方面因素,我梁场采用底腹板及顶板分开绑扎的方式进行钢筋绑扎施工。

为便于内模安装,桥面板与底腹板钢筋分开绑扎,并且设底腹板及桥面钢筋绑扎胎模具,以保证钢筋位置准确。

1、钢筋下料加工完毕后,将其转运至钢筋绑扎胎具处,开始进行梁体钢筋绑扎。

2、在钢筋的交叉点处,用直径0.7mm的22号扎丝,按逐点改变绕丝方向(8字形)的方式交错扎结,或按双对角线(十字形)方式扎结。

3、钢筋骨架的箍筋与主筋围紧;箍筋与主筋交叉点处以铁丝绑扎;拐角处的交叉点应全部绑扎;中间平直部分的交叉点可交错扎结。

4、钢筋绑扎尺寸位置误差不得大于5mm,扎丝头不得侵入保护层。

5、在绑扎梁体钢筋时,存在预埋孔的位置处,钢筋位置需进行调整时,将其与相邻的钢筋并排绑扎;横向联系筋及其它钢筋与预应力管道位置冲突的,保证孔道位置准确,调整钢筋位置;禁止擅自改变钢筋型号、位置及割断钢筋。

6、钢筋绑扎胎模具用型钢制作,其外形分别按照梁体底腹板及桥面形状制作,纵向按照钢筋的间距割槽口,以保证钢筋对位准确。

底腹板胎具及顶板胎具见下图。

7、钢筋绑扎时以角钢槽口控制箍筋的位置。

在钢筋绑扎胎具上预留孔位置处,提前做好标识,并在钢筋绑扎时,与预留孔有冲突的钢筋根据预留孔标识提前将钢筋位置适当移动,保证骨架成形后预留孔安装位置准确。

8、垫块在钢筋骨架吊装前绑扎完成,垫块绑扎要求:

钢筋保护层垫块位置和数量应符合设计要求;构件侧面和底面的垫块数量不应少于4个/m2,但也不能过密,按照菱形布置;绑扎铁丝的尾段不应伸入保护层内。

3.4.7预埋件安装

(1)泄水孔

底板上设16个直径Φ90mm泄水孔,采用PVC管成孔。

在底腹板胎具上根据泄水孔