25t电弧炉技术参数.docx

《25t电弧炉技术参数.docx》由会员分享,可在线阅读,更多相关《25t电弧炉技术参数.docx(23页珍藏版)》请在冰豆网上搜索。

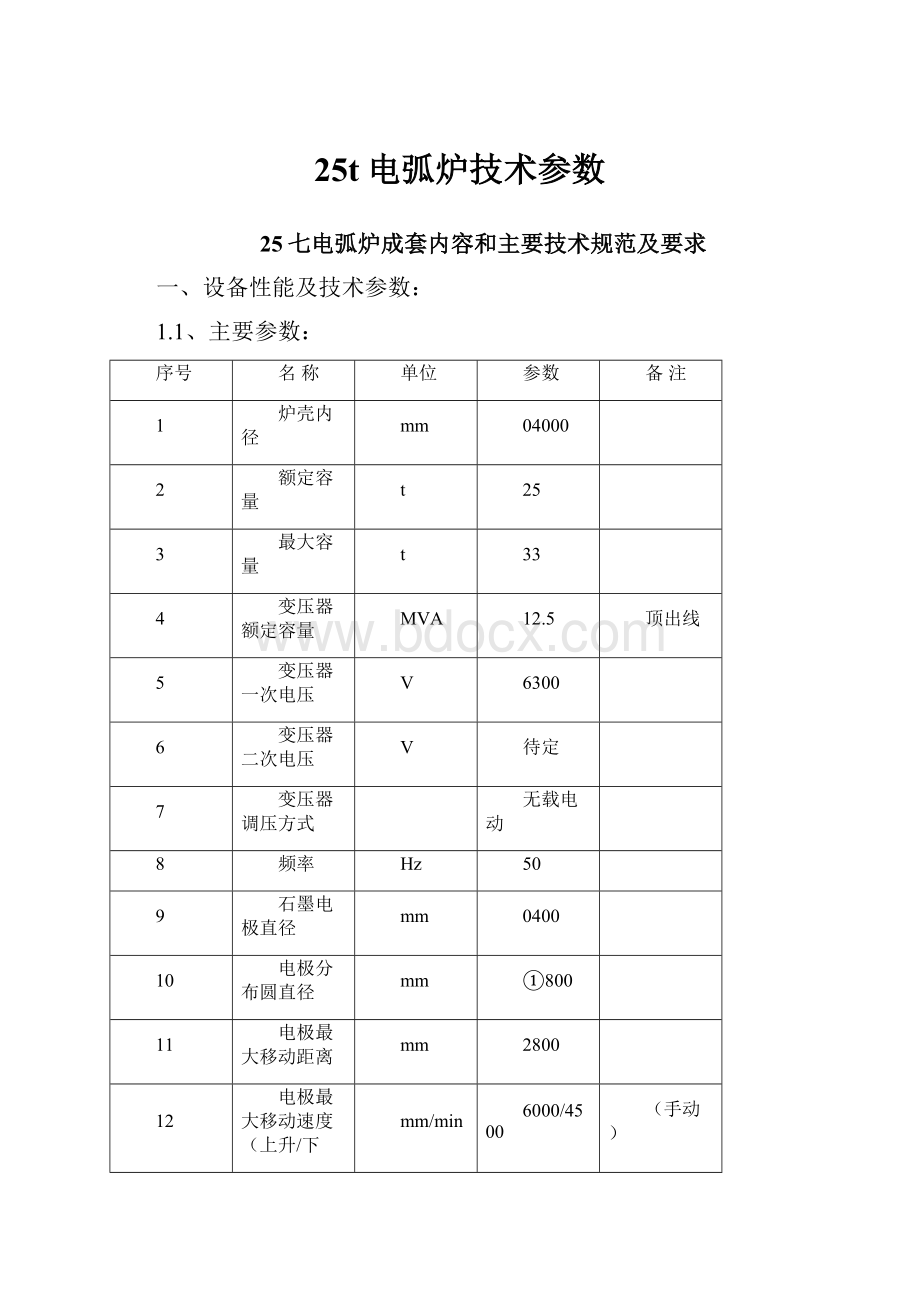

25t电弧炉技术参数

25七电弧炉成套内容和主要技术规范及要求

一、设备性能及技术参数:

1.1、主要参数:

序号

名称

单位

参数

备注

1

炉壳内径

mm

04000

2

额定容量

t

25

3

最大容量

t

33

4

变压器额定容量

MVA

12.5

顶出线

5

变压器一次电压

V

6300

6

变压器二次电压

V

待定

7

变压器调压方式

无载电动

8

频率

Hz

50

9

石墨电极直径

mm

0400

10

电极分布圆直径

mm

①800

11

电极最大移动距离

mm

2800

12

电极最大移动速度(上升/下

mm/min

6000/4500

(手动)

13

倾炉角度

20°(出

14

炉盖提升高度

mm

400

15

出渣门尺寸(宽X高)

mmXmm

1000X800

16

炉盖旋开角

62°

17

水耗量

m3/h

300

液压装置工作压力

MPa

12

18

液压介质

水乙二醇

19

水冷装置进水压力

MPa

0.2~0.3/0

开环/闭环

20

压缩空气压力

MPa

0.4-0.6

21

操作方式

左、右

22

吹氧量

XM3/吨

50

23

炉门氧枪

1套

24

冶炼时间

min

100

加料次数:

2次

另外,增加一套液压介质为水乙二醇,工作压力12MPa液压系统用于LF-20吨精炼炉和25吨VOD炉液压系统改造。

同时,将LF-20吨精炼炉和25吨VOD炉的所有油缸更换为压力等级为12MPa的油缸。

LF-20吨精炼炉和25吨V0D炉液压管路重新铺设。

1.2、技术要求:

1.2.1.炉体

炉体由炉壳、炉门机构、出钢口机构等组成。

炉壳直径①4000mm。

炉壳为钢板焊接的圆锥台结构,炉壳材料为20沪

1.2.2倾炉装置

倾炉装置由驱动轨道、倾炉油缸、倾动平台及其水平支撑机构和炉盖旋开支撑机构组成。

炉体安装在倾动平台上,通过倾炉装置完成电炉扒渣与出钢作业。

倾动轨道为钢板组焊结构,其底而与基础固定,上平面设置啮合孔。

倾炉平台由钢板组焊而成,用于支撑炉体和电炉上部结构。

倾炉平台下方的弧形轨道上的啮合孔相配合,实现炉体滚动前倾、后倾动作。

水平支撐机构与炉盖旋开支撐机构由气缸和支撐组成。

水平支撑机构用于电炉正常冶炼状态下水平稳定支撑。

炉盖旋开支撑机构用于电炉上部结构旋开时的侧向稳定支撑。

炉子两个倾动缸下油口装有液控单向阀,以保证炉子在任何倾动缸位置失压时,停止不动。

1.2.3.水冷炉盖

水冷炉盖为密封型全水冷管式炉盖,采用20g无缝钢管组焊而成,形

成均流、无死点的高效水冷强制循环,内壁焊有自挂渣钉,炉盖上除三个

电极孔外,还要设有满足填加合金孔;炉盖提升、下降均由液压链轮实现

(设计时应有足够的提升力)。

技术参数:

300^500

3

3000次

炉盖提升高度(mm):

炉盖升降速度(m/min):

水冷炉盖寿命:

1.2.4.炉盖提升旋转机构

炉盖提升通过2个油缸提升,油缸坐落在旋转架的两个弯臂上。

旋转架作为炉盖、电极升降装置的支撐结构,由无缝钢管和钢板组焊而成。

其检修平台为水冷结构。

既是炉盖的吊梁,也是炉盖总供回水管路、支撑件。

旋转架托架下部设有安装升降油缸的托梁。

托梁设计成可拆式结构,便于安装与运输。

旋转架的托架位于中心部位。

炉盖旋转机构由驱动油缸、转臂、转盘轴承及大转轴等构成。

构成旋转装置的上述构件相互联接之后安装于倾动平台下,实现炉盖的转动。

旋转架两侧设有旋转架锁定机构,当炉盖旋回炉体正上方位置后,被两锁定机构锁定;这样整个旋转架上其上部结构均支撐在倾动平台上,使用电极升降机构燃弧冶炼更加稳定可靠。

旋转架横梁上开有三个孔,孔用于安装电极升降机构的立柱,孔边焊装着导向滚轮。

旋转架上平而还装有缓冲器装置、使旋转架及炉盖回位时平稳及无冲击。

3.2.5.电极升降机构

电极升降机构是由导电横臂、电极夹紧机构、立柱、柱塞式液压升降油缸等组成。

导电横臂是集导电与刚性结构件于一体的新技术产品。

其外型是短形梁结构,用铜钢复合板经特殊工艺焊接而成的,具有导电及刚性梁双重作用。

为保证可靠的水冷效果,导电横臂制成夹层结构,夹层中通水冷却,使水按预定的冷却路线流动。

为了保证密封性,长期使用的可靠性,横臂内用无缝钢管做芯管。

横臂内装有电极夹放缸油管。

导电横臂采用三角形布置,使三相阻抗平衡较易于实现。

电极夹头采用紫铜锻件,内通水冷却。

其内部水道设计是保证其使用寿命的关键。

电极抱闸采用非导磁奥氏体不锈钢制作,为夹层结构,内部通水冷却。

抱闸上的夹紧条喷涂耐高温陶瓷绝缘材料。

电极放松油缸是实现电极夹放的专用油缸。

电极夹紧依靠蝶形弹簧,受压后的恢复力通过拉、抱闸及电极夹头将电极夹紧,电极放松依靠活塞油缸压缩蝶簧达到的。

电极放松油缸和电极抱闸连接处可靠地绝缘。

电极放松油缸安装在导电横臂内并可互换。

在夹紧电极的状态下可方便地更换密封圈。

柱塞式液压缸装在立柱里而,并带动立柱升降,由电液比例阀实现自动调节电极升降,也可用手动进行控制;立柱应设置手动锁定机构,保证

停炉液压失压时横臂处于最高位置。

1.2.6.钢包车

钢包车应设计合理实用,车体采用优质钢材焊接结构。

调速采用高性能TD3000矢量变频器。

拖缆装置设计要求合理、安全、实用,拖缆小车导轨应尽量缩短伸入30米跨的长度。

技术参数:

$65(净载荷,不包括自重)

3—20

机械式+变频调速

有效载重能力:

(t)

运行速度(m/min):

驱动方式:

定位精度(mm):

±5

1.2.7出渣车

出渣车应设计合理实用,车体采用优质钢材焊接结构.

$25(净载荷,不包括自重)

15机械式

±5

技术参数:

有效载重能力:

(t)

运行速度(m/min):

驱动方式:

定位精度(mm):

1.2.8.钢包

钢包体由20g钢板制造,钢包高度沿材料轧制方向下料,钢包底部设有滑动水口及底吹氮口,氮气管道经通过钢包车拖缆引入,并通过快速接头与吹氮管路连接。

投标方提供钢包两个。

钢包尺寸:

钢包直径、耳轴尺寸及座包尺寸按招标方现有40t精炼钢包尺寸设计,其锥度也应为3。

30'。

主要技术参数

25t

35t

1100mm(30t钢液时)

3100mm

钢包公称容量

钢包最大容量

钢包自由空间高度

钢包耳轴吊距

1.2.9.合金加料系统

其中两个用于放置石灰,一个用于放置萤石,

加料时料从料斗内通过振动

合金加料系统设四个料斗,

一个用于放置矿石,每个料斗容积均为1.5m3o给料机,到带有称量装置的运输皮带然后通过溜管至炉盖上合金加料系统进入炉内。

1.2.10.短网系统

短网包括大截而水冷电缆、不锈钢支架、绝缘件、二次铜排等组成。

短网系统在电炉的运行中起着非常重要的作用。

它的电参数决定了炉子运行效果、电耗、不对称性、功率因数、电弧最大功率时的最佳电流、电效率等。

因为在变压器部分档位电压下切抗,所以在切抗运行中为了取得较佳的运行效果,其主电路阻抗值应尽量小,主要是电抗尽量小,以获得更大的电弧功率。

电抗(mQ):

W2.6

三相不平衡度(%):

W4

水冷电缆连接处最大温度(°C):

W40

1.2.11.25t电弧炉及20TLF+25tV0D精炼炉液压系统

工作压力:

12MPa

液压介质:

水一乙二醇

系统过滤精度:

<15U(四级)

液压系统设计考虑到系统和设备的安全性和可靠性,其介质采用水乙二醇。

工作压力为12Mpao

液压系统设置高压过滤和循环冷却过滤及回油过滤,以保证系统的清洁度,使整个系统运行可靠。

系统还设置滤器堵塞、液位、温度、压力的高低报警。

系统并配置相当的蓄能器,以保证事故状态的应急操作。

另外在所有阀块的A、B口,都设置测压装置,便于系统故障判断和检测。

炉盖升降、炉体倾动、水平锁定、炉盖旋转等应设有流量控制和锁定功能。

液压系统各部位的传动方式如下:

序号

液压动作

油缸类

控制方式

备注

1

电极升降

夜压柱塞油缸

自动及手动

2

炉体倾炉

夜压柱塞油缸

手动

3

电极松开

夜压柱塞油缸

手动

4

炉盖提升

夜压活塞油缸

手动

5

炉盖旋转

夜压活塞油缸

手动

6

旋转架锁紧

液压活塞油缸

手动

1.2.12.水冷系统

该系统与业主30’电炉共用一套水冷循环池和供水系统。

在总进水处要求设电接点压力表、双金属温度计、流量计、报警装置以及手动截止阀,以便对整套系统进行监控。

业主方3(r电炉水冷循环池和供水系统情况:

水压:

高压水0.45MP,中压水0.25Mp

水质:

自来水原水硬度约20德国度,经电渗析处理

给水温度:

不大于33°C

技术参数:

由投标方提出。

1.2.12.压缩空气系统

压缩空气系统主要由气动三大件,电磁阀等组成。

1.2.14.电炉变压器:

额定容量:

12500kVA

一次电压:

6.3kV

二次电压:

待定6级

二次电流:

待定

•调压方式:

无载电动调节,6级

•绝缘水平:

6kV等级,LI200AC85/AC5

•冷却方式:

强油循环水冷(0FWF)

•变压器油采用25号油,中标方提供首次运行添加油。

•变压器配有重瓦斯、轻瓦斯、释压器等保护功能。

•变压器带有远传测温装置,在主控室通过数显仪表可观察油温。

•变压器选用长春三鼎变压器有限公司及西安西变中特电气股份有限公司产品。

1.2.15.低压控制系统

木套低压电控系统为整套25t电弧炉提供低压配电并对高压系统水冷系统、液压系统、主变压器、油水冷却器等的电参数实行自动检测和事故报警。

还提供炉体动作的联锁保护以确保电弧炉熔炼过程安全可靠。

同时为监控计算机提供各种动作的输入信号,与监控计算机联合完成设备运行的、全部动态的、画面监控功能。

1.2.16.1低压控制设备包括项目和功能

⑴

配电柜

1面

⑵

信号柜

1面

⑶

液压控制柜

1面

⑷

主操作台

1台

⑸

PLC机柜

1面

⑹

炉后操作台

1台

⑺

炉前操作台

1台

(8)现场操作箱若干而(视现场具体状况而定)

1.2.16.2配电柜GGD柜型

主要由双回路供电配电柜、低压配电系统为25t电弧炉各用电点提供其所需的AC380V.AC220V、DC24V电源。

该柜而板上装有测量指示电参数的三相交流电压表和三相交流电流表。

分合闸按钮和分合闸状态指示灯。

柜内装有国产可靠性产品隔离开关、空气断路器、交流接触器等。

1.2.16.3信号柜GGD柜型

信号柜的电源由配电柜引入,该柜内装有多只断路器,分别向各用电点(柜、台、二次仪表)提供380V、220V电源,该柜内还设有DC24V稳压电源,向液压阀块和二次仪表提供电源。

同时装有不间断电源UPS,保证在双路电源均出现故障时向液压阀块延时300秒供电,至使电极提升、炉体倾动等保安关键动作得以完成。

柜内装有国产可靠性电气产品。

该柜面板上装有状态指示灯,显示各用电点电源状态。

该柜面板上还布置有事故信号灯,用灯光来警示设备运行过程中高压系统、变压器、变压器油水冷却器、液压系统、水冷系统等出现的异常事故信号。

柜内装有警铃对重要事故信号以铃声示警。

柜内装反有时限过流继电器,对变压器二次侧过流进行保护。

还装有配电器、变送器等为参数检测仪表提供隔离电源同时为PLC提供采样信号。

1.2.16.4液压控制柜GGD柜型

液压柜内装有断路器、接触器、热继电器等,提供液压泵电机启动运行和停止控制及保护。

柜内装有国产可靠性电气产品。

1.2.16.5主操作台

主操作台具有数据显示、状态显示和参数设定、动作操作功能。

主操作台内也装有一台不间断电源UPS,为计算机系统提供断电延时300秒的电源。

装有一台工控机作为监控计算机部分,主要承担整个系统的重要参数的监控、显示及控制工作。

主操作台仪表面板上装有分别显示三相弧流、三相弧压的广角仪表,分别显示三相比例阀驱动值的直流仪表,调压档位显示器和对应相关操作的指示灯。

装有19寸彩色液晶显示器,动态显示冶炼过程中各系统的画而。

主操作台操作面板上设有高压系统操作允许钥匙开关,高压合分闸转换开关,高压紧急分闸红色蘑姑状按钮。

设有变压器调压开关,三相电极各自的升降开关和同升开关,各相弧流给定值的增减开关以及弧流灵敏度调整开关和其他一些辅助操作开关。

1.2.16.6PLC柜GGD柜型

电极控制系统PLC柜实现电极升降自动控制功能。

经变压器串变上的电流互感器和短网上分别采样三相弧流和三相弧压信号,再通过保护模块后由交流电流电压变换器转换成PLC可以接受的标准信号输入PLC,按照恒阻抗,平衡各相输出的原理对所得到的弧流、弧压进行分析计算。

运算结果通过PLC模拟量模块输出道电极升降执行机构,从而达到电极自动调节升降的目的。

在调节过程中遇到调压状态自动将三相电极抬起,以减小弧流。

主要装置的元件有:

电源模块、CPU模块、底板、扩展板、通讯接口卡、Al、AO、DI、DO、PLC输入端口保护模块、保护二极管、欧姆龙产品继电器等。

综合控制系统PLC柜实现炉体动作和参数检测自动控制功能。

在电弧炉冶炼过程中,根据电弧炉冶炼工艺要求,按照设备安全运行所必须的联锁关系建立自动运行过程。

同时自动检测生产过程中液压系统,水冷系统等诸如流量、压力、温度各相参数,进行分析判断然后发布控制指令,控制整套设备可靠运行。

主要装置的元件有:

电源模块、CPU模块、底板、扩展板、通讯接口卡、Al、AO、DI、DO、PLC输入端口保护模块、保护二极管、欧姆龙继电器等。

1.2.16.7炉前操作台

通过炉前操作台设置的一系列转换开关完成控制三相电极夹紧,松开及炉子动作部分的控制和操作(包括炉盖旋开和旋回、炉盖升降、倾炉等动作的操作)。

还设有相应的指示灯显示动作执行状态。

倾炉操作采用模拟量操纵手柄,以无级变速的形式控制倾炉速度。

1.2.16.8炉后操作台

炉后操作台,主要操作出钢控制。

倾炉操作同样采用模拟量操纵手柄,以无级变速的形式控制倾炉速度。

炉前和炉后操作台的模拟量操纵手柄实行互锁。

出钢时有警铃提示,出钢到限位时有警笛提示。

1.2.16.9现场操作箱

现场操作箱和接线箱是为现场操作方便和接线方便而设置,具体数量视现场情况而定。

1.2.17.PLC控制系统

1.2.17.1.PLC控制系统概述

电弧炉自动控制系统是用于电弧炉电极自动升降控制及整个系统的控制、管理、通讯的系统,执行部分采用PLC,PLC的系统性能全面、运行速度快、坚固可靠、通讯能力强、使用方便等特点,以此来保证系统的高可靠性。

PLC相对于工控机来说其可靠性和坚固性均高于后者,这样可充分保证其在现场所要求的极苛刻的要求及各种工业现场条件,从而大大提高了控制系统的可靠性,而且它也可以脱离监控计算机单独进行控制,具有极强的灵活性。

PLC系统用于电极升降控制和高压、液压、水泠等系统的监测控制。

电极升降系统的控制相对其他系统而言,为一相对独立的系统,另外电极升降系统对整个电炉系统而言又是一个十分重要的系统,要求它具有更高可靠性及更快的响应速度,故此在PLC控制系统中将这一部分单独由一台PLC进行控制。

1.2.17.2.PLC系统组成

•电极升降系统

A.电极自动升降系统采用智能调节器。

带PLC热备。

两套独立使用。

B.电极自动升降系统主要是模拟量输入,数字量输入,模拟量输出。

三相弧压输入,三相弧流输入,三相电极升降比例阀电流(或电压)输出。

在加热过程中,可即时根据弧压及工艺所要求的整定弧流的大小,自动升降电极控制冶炼。

1.2.17.3.炉体动作系统

主要完成木套炉体系统全部液压监控,变压器及油水冷却器的故障检测及指示.炉体状态的检测。

同时为MMI提供木套各种动作的输入信号。

和MMI联合完成设备运行的全部动态的画面监控功能。

1.2.17.4.监控计算机系统

mi部分主要承担整个系统的各部分工况及重要数据的监测、显示及控制等工作。

其监控画面采用进口专业视窗监控软件绘制,具有丰富的人机界面和数据库管理能力。

控制软件具有模块化结构、多画面切换及实时显示能力,其主要有电极升降控制模块、液压、水冷、高压等部分组成。

监视控制画而包括:

设备总画面、高压报警画面、液压画面、水冷画面、冶炼画面、报警和事件记录画面和趋势画面等。

根据系统的控制要求,硬件选择如下:

程序存储量(30K语句)

每1K二进制语句执行时间(0.2ms)

I/O最大扩展(1024)

模拟量最大扩展(265)

位存储器(9999)

定时器(2000个)

中断驱动(YES)

高速计数器(YES)

加/减计数器(YES)

自由可编程接口

数字量输入模块

数字量输出模块

模拟输入模块

模拟输出模块

1.2.17.5.系统通讯联网

由于本次设计选型时考虑到PLC运行上要求可靠消除信号干扰,与工厂网络信息交换完全可通过监控计算机独立完成,予留其他系统联网的接口。

1.2.17.6.PLC系统配置

A.综合控制系统FLC配置:

电源模块

CPU模块

底版

扩展底板

电池

通讯接口卡

模拟量输入模块

模拟量输出模块

数字量输入模块

数字量输出模块

扩展模块

扩展电缆

软件

电缆

应用软件

A、电攀控制系统PLC配置电源模块

CPU模块

底版

电池

通讯接口卡

模拟量输入模块

模拟量输出模块

数字量输入模块

数字量输出模块

应用软件

C、MMI配置:

西门子S7-300系列PLC系统;

WICNCC监控程序及Step7控制程序;

台湾研华原装工控机;

P42.8GCPU;

512Mbyte内存;

80Gbyte硬盘;

1.44MB软驱;

40倍速光驱;

工控防水键盘;

标准WINDOWS鼠标;

丄业控制级显示卡;

ETHERNET10/100(TCP/IP)网卡;

19〃名牌液晶显示器;

UPS,容量3000VA,2台;

1.2.18.6KV高压系统

高压系统主要由进线单元,真空开关及保护单元组成。

1.2.18.1高压系统配有串隙式阻容RC吸收器及三叉戟式氧化锌避雳器装置,合理选择阻容吸收RC和氧化锌避雷器参数,使电炉变压器和电压互感器能快速恢复磁态,有效防止操作过电压和浪涌过电压对变压器和电压互感器绝缘可能造成的危害,尤其可以防止电压互感器发生铁磁谐振而烧坏。

1.2.18.2真空开关(手车式)操作机构即采用永磁操作机构,方便远距离操作。

同时采用防跳装置,克服真空触头电弧重燃,延长真空泡使用寿命。

设置综保装置一套。

1.2.18.3高压柜均设闭锁装置,具有防止误操作功能,满足国家水电部提岀的“五防”要求。

a.防止带负荷分(合)隔离开关

b.防止操作人员误入带电间隔

c.防止带电连接地线

d.防止带地线合隔离开关

e.防止误分(合)断路器

1.2.18.4一次供电系统有过压、过流、重瓦斯、释压保护等功能,保证高压设备及变压器安全运行。

1.2.18.5一次供电系统设高压隔离开关(外置变压器室),真空断路器附带备用手车一套,高压系统设置计量,操作保护等功能。

1.2.18.6出钢车包含称量装置、拖缆及两组活动车架,以便分别使用33吨大包和25吨小包。

1.2.19.炉门碳氧枪系统

1.2.19.1技术要求:

㈠、炉门氧枪系统由水冷喷枪、液压站机械手、供氧系统、液压系统、水冷系统等部分组成。

投标方应根据现场需要实现现场或控制台控制的相互转换。

来实现炉内切割废钢、助熔等功能。

(-)功能要求

1双流道超音速水冷氧枪实现高速供氧。

2氧枪大臂能够实现升降,便于根据钢液面的变化而实时调整。

3氧枪枪体能够实现进退,左右摇摆。

4采用旋转接头实现介质源的供给。

5碳粉系统提供均匀碳粉射流。

㈢控制要求

1氧气设流量计量和调节装置。

2氧气设压力稳定和设定装置。

3氧气进行单独控制。

4采用有线遥控控制炉门氧枪及开关氧气。

5对冷却水系统进行压力,温度监控。

6对液压站系统进行压力监控。

7碳粉系统的流速监控和调节。

8PLC实现自动化控制。

9设备需具有故障(碳氧枪喷嘴堵塞,循环水路故障等)报警、自动退枪功能。

㈣工艺参数:

1、碳氧枪

1、碳氧枪采用超音速拉瓦尔喷孔。

碳氧枪孔数:

三孔(两个喷氧孔,一个喷碳孔)

2、双孔夹角20°〜35°,双孔由一路氧气阀站供氧。

3、碳氧枪轴线与喷孔轴线夹角25°〜45°,

4、碳枪轴线与氧枪轴线保持3〜6度的夹角。

5、枪体总长约4350mm。

氧气流量Q=2000Xm7h;工作氧压p=0.8〜1.2MPa;马赫数M=1.8;氧枪直径140;氧枪出口压力0.8MPa;出口特性保留1.8米;喷枪最小流量为1000Xm3/h,最大为2000Nm3/h;

6、枪冷却水用量250m3/h;

7、枪体结构材质:

枪体为多层管式结构,内层为lCrl8Ni9Ti无缝钢管;中、外层管为无缝管,材质为20G;喷头材质为纯铜铸造。

2、传动机构

1、碳氧枪俯仰角度:

14°〜25°

2、碳氧枪摆动角度:

左6°;右13°

3、机械升降曲臂,应设挡火罩保护曲臂,活动的部位为金属软管联接管

式水冷挡火罩。

升降行程0〜400毫米

④、机械臂旋转速度:

6°〜20°/s旋转范围0〜93

序号

项II

参数

1

供氧强度

MAX:

2000Nm3/h

2

氧气出口速度

M=l.8马赫

3

氧气工作压力

0.8〜1.2MPa

4

氧气最大圧力

<1.5MPa

5

系统设计压力

>=2.5MPa

6

冷却水压力

>=0.45MPa

7

氮气(压缩空气)压力

>=0.6MPa

8

大臂回转角度

MAX二93°

9

回转缸速度

<20mm/s

10

大臂升降行程

0、400mm

11

氧枪左右摆角

-6"13°

12

氧枪上下摆角

14~25°

13

氧枪左右摆动角速度

0.5T/s

14

氧枪上下摆动角速度

0.5%

㈤、投标方提供碳氧枪两支、枪头20个。

6.保证项目及考核指标

序号

保证项目

考核指标

考核值定义

测试方式及条件

备注

1

电极升降速度

m/min

下降3m/min

GB6542-86

GB6542-86

2

电极移动系统响

应时间

<0.14s

GB6542-86

GB6542-86

3

短网阻抗

<2.8mQ

GB6542-86