注射模具设计实例样稿.docx

《注射模具设计实例样稿.docx》由会员分享,可在线阅读,更多相关《注射模具设计实例样稿.docx(45页珍藏版)》请在冰豆网上搜索。

注射模具设计实例样稿

第二章注塑模具设计实例

实例一:

单分型面注塑模具设计

一、塑件工艺性分析

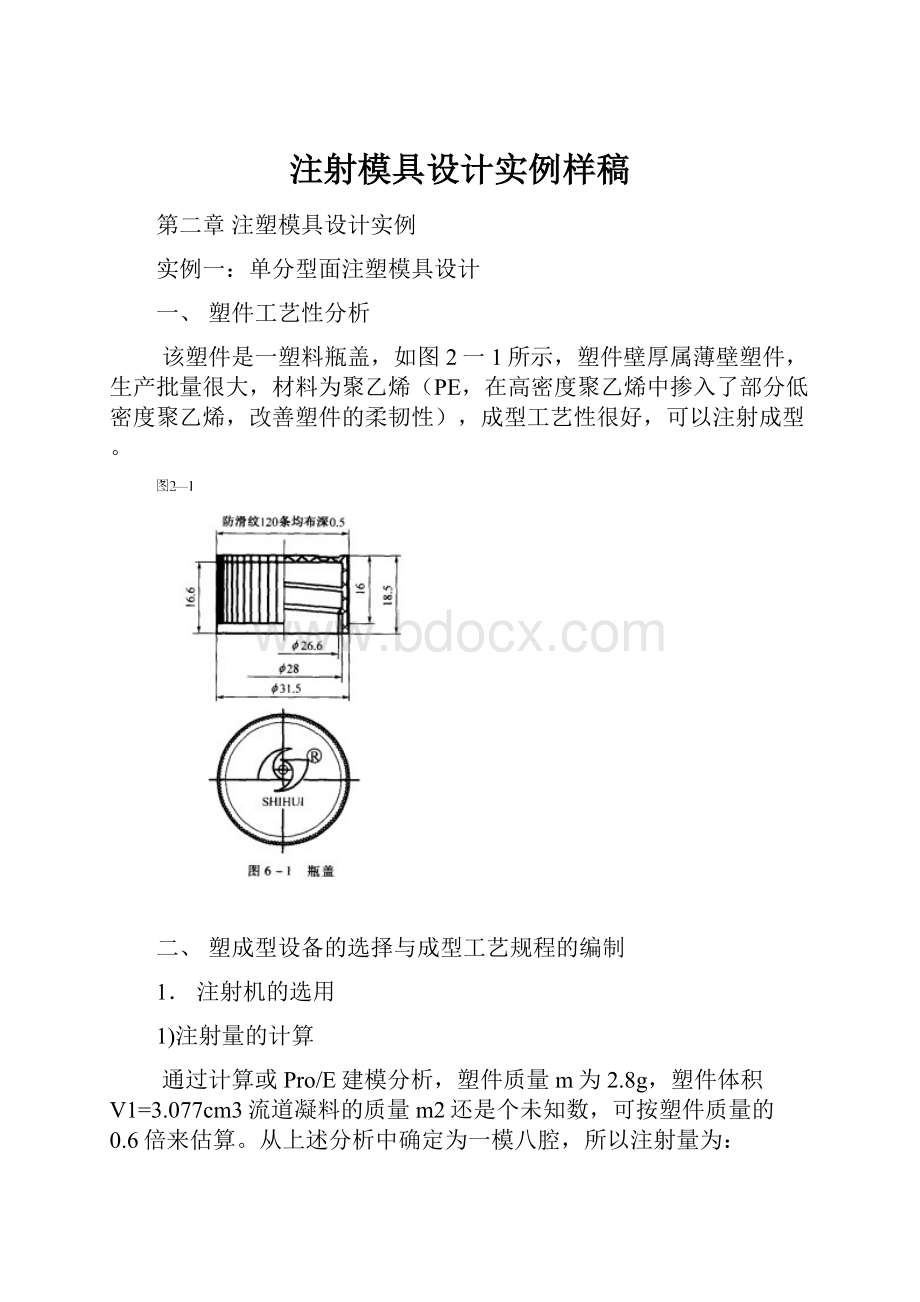

该塑件是一塑料瓶盖,如图2一1所示,塑件壁厚属薄壁塑件,生产批量很大,材料为聚乙烯(PE,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。

二、塑成型设备的选择与成型工艺规程的编制

1.注射机的选用

1)注射量的计算

通过计算或Pro/E建模分析,塑件质量m为2.8g,塑件体积V1=3.077cm3流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来估算。

从上述分析中确定为一模八腔,所以注射量为:

m=1.6nm=1.6×8×2.8=35.84g

2)塑件和流道凝料在分型面上的投影面积及所需锁模力的计算

流道凝料(包括浇口)在分型面上的投影面积A2,在模具设计前是个未知值,根据多型腔模的统计分析,A2是每个塑件在分型面上的投影面积A1的0.2倍~0.5倍,因此可用0.35nA1来进行估算,所以

A=nA1+A2=nA1+0.35nA1=1.35nA1=8412.336mm2

式中A1=

=0.785×31.52=778.92mm2

Fm=Ap型=8412.336×30=252370N=252.37kN

式中型腔压力p型取30MPa(因是薄壁塑件,浇口又是潜伏式浇口,压力损失大,取大一些)。

3)选择注射机

根据每一生产周期的注射量和锁模力的计算值,可选用SZ一60/450卧式注射机,见表2一1

2.注塑成型工艺参数选用

表2-1注射机主要技术参数

理论注射容量/cm,

78

锁模力/kN

450

螺杆直径/mm

30

拉杆内间距/mm

280x250

注射压力/MPa

170

移模行程/mm

220

注射速率/(g/s)

60

最大模厚/mm

300

塑化能力//(g/s)

5.6

最小模厚/mm

100

螺杆转速/(r/min)

14~200

定位孔直径/mm

55

喷嘴球半径/mm

20

喷嘴孔直径/mm

3.5

锁模方式

双曲肘

3.注塑成型工艺规程的制定

车间

塑料注射成型工艺卡片

资料编号

共页

第页

零件名称上盖零件图号装配图号

材料牌号PE材料定额设备型号SZ一60/450

每模件数8单件质量2.8g工装号

材料干燥

设备

温度/℃

80~85

时间/h

2~3

料筒温度

后段/℃

中段/℃

前段/℃

喷嘴/℃

140~160

170~200

170~180

模具温度/℃60~70

压力

注射压力/MPa

60~100

背压/MPa

时间

注射/s

15~60

保压/s

0~3

冷却/s

15~60

时间定额

辅助/min

后处理

温度/℃

70

单件/min

时间/s

2~4

检验

编制

校对

审核

组长

车间主任

检验组长

主管工程师

三、塑模具结构方案设计

1.型腔数量的确定及型腔的排列

1)型腔数量的确定

该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。

考虑到模具制造费用、设备运转费用低一些,初定为一模八腔的模具形式。

2)型腔排列形式的确定

该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动脱螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

但该塑件螺纹的牙型不高,且呈圆弧形牙,内侧凸起与直径的比例约为5.26%(

×100%=6.25%)因为所用材料为聚乙烯,材料弹性模量比较小,材质硬度不高,可采用强制脱模的方式,这也是注塑厂成型这种类型瓶盖的常用方法。

因此本设计采用推件板推出的强制脱模方法,型腔的排列方式采用双列直排,如图2—2所示。

从上面分析中可知,本模具拟采用一模八腔,双列直排,推件板推出,流道采用平衡式,浇口采用潜伏式浇口或侧浇口,定模不需要设置分型面,动模部分需要一块型芯固定板和支承板,因此基本上可确定模具结构形式为A型带推件板的单分型面注射模。

2.分型面的选择

根据塑件结构形式,分型面选在瓶盖的底平面,如图2一2所示。

3.浇注系统与排气系统设计

1)主流道尺寸

根据所选注射机,则主流道小端尺寸为

d=注射机喷嘴尺寸+(0.5-1)=3.5+0.5=4mm

主流道球面半径为

SR=喷嘴球面半径+(1-2)=20+2=22mm

2)主流道衬套形式

本设计虽然是小型模具,但为了便于加工和缩短主流道长度,衬套和定位圈还是设计成分体式,主流道长度取40mm,约等于定模板的厚度(见图2一3)。

衬套如图2一3所示,材料采用T10A钢,热处理淬火后表面硬度为53HRC一57HRC。

3)分流道设计

(1)分流道布置形式

分流道应能满足良好的压力传递和保持理想的填充状态,使塑料熔体尽快地经分流道均衡的分配到各个型腔,因此,采用平衡式分流道,如图2—4所示。

(2)分流道长度

第一级分流道L1=50mm

第二级分流道L2=10mm

第三级分流道L3=15.5mm

(3)分流道的形状、截面尺寸

形状及截面尺寸。

为了便于机械加工及凝料脱模,本设计的分流道设置在分型面上定模一侧,截面形状采用加工工艺性比较好的梯形截面。

梯形截面对塑料熔体及流动阻力均不大,一般采用下面经验公式来确定截面尺寸,即

B=0.2654

·

=0.2654

×

=1.996㎜

根据参考文献〔1〕取B=4mm。

H=

B=

×4=2.67mm,取H=3mm

分流道L1截面形状如图2—5所示。

图2—4

图2—5

4)浇口的设计

根据外部特征,外观表面质量要求比较高,应看不到明显的浇口痕迹,圆周上布满了防滑直纹,因此采用潜伏式浇口,在开模时浇口自行剪断,几乎看不到浇口的痕迹。

对于这类小型薄壁塑件,几乎所有工厂都是这样做的(个别工厂在盖的顶部采用点浇口),若采用侧浇口,不太符合工程实践。

5)排气槽的设计

瓶盖成型型腔体积比较小,约为3.1cm3,注射时间约为1s,采用的是潜伏浇口向型腔顶部倾斜,塑料熔体先充满型腔顶部,然后充满周边下部,这样型腔顶部不会造成憋气现象,气体会沿着分型面和型芯与推件板之间的轴向间隙向外排出。

如果对于中大型塑件一定要通过计算,开设一定量的排气槽,方可保证产品质量。

4.成型零件结构形式设计

1)凹模(型腔)

瓶盖圆周上均匀分布着防滑直纹,若凹模制成整体式,则直纹用机械加工方法很困难(没有退刀位置),若制造一个电极来加工防滑直纹,成本也比较高。

整体模板都要用价格较贵重的模具钢,维修也不方便。

因此,瓶盖圆周部分若采用局部嵌人式凹模,上述存在的问题能够很方便地得到解决,如图2—8所示,嵌件外径尺寸按经验,取44mm(壁厚7mm)。

2)型芯

型芯是一个带有两圈螺纹的、且牙型不高的整体式型芯,如图2—9所示。

5.推出方式设计

推件板推出过程中,为了减小推件板与型芯的摩擦,采用如图2一10所示结构,推件板与型芯间留0.2mm-0.25mm的间隙,本设计中取0.2mm,并用锥面配合,以防止推件板因偏心而板溢料。

6.加热与冷却方式设计

根据注塑厂的生产经验,在强制脱模的情况下,型芯必须冷却,型芯纵向分两排布置,若是采用串联水道,势必造成型芯温差较大,因此两排型芯应分别采用两条进出水道,在注射工艺过程中,根据具体情况确定采用并联水道还是串联水道。

在定模部分的流道凝料也应得到冷却,可开设一条往返水道,模外胶管串联,水道流量大小可根据注射时具体工艺情况进行调整,水孔开设见图2一12,如图2一12所示装配图。

7.标准模架的选择

根据型腔的布局可看出,型腔嵌件分布尺寸为115×195,又根据型腔侧壁最小厚度为18.24,再考虑到导柱、导套及连接螺钉布置应占的位置和采用推件板推出等各方面问题,确定选用模架序号为5号(200×L=200×250),模架结构为A4的形式,如图2一11所示。

各模板尺寸的确定。

1)A板尺寸

A板是定模型腔板,塑件高度18.5,在模板上还要开设冷却水道,冷却水道离型腔应有一定的距离,因此A板厚度取40mm。

2)B板尺寸

B板是凸模(型芯)固定板,凸模的成型部分直径为巾28,因此B板厚度取32mm。

3)C垫块尺寸

垫块=推出行程+推板厚度+推杆固定板厚度+(5~10)=18.5+20+(5~10)=58.5~63.5根据计算,垫块厚度C取63。

上述尺寸确定之后,就可以确定模架序号为5号,板面为200×250,模架结构形式为A4的标准模架。

从选定模架可知,模架外形尺寸:

宽×长×高=200×250×237

四、有关设计计算

1.成型零件工作尺寸的计算

塑件尺寸公差按SJ1372-78标准中的6级精度选取。

1)型腔径向尺寸

式中s一塑件平均收缩率s=

=0.025

Ls—塑件外径尺寸(取31.5);

x—修正系数(取0.58);

Δ—塑件公差值(查塑件公差表,取0.52);

δ—制造公差,(取A/5)

2)螺纹型芯径向尺寸

(1)螺纹型芯大径

式中ds大—塑件内螺纹大径基本尺寸(取28);

△中—塑件内螺纹中径公差(取制造公差S:

的5倍);

δ—中径制造公差,根据参考文献〔2〕中的表9.4一10(取0.03)。

(2)螺纹型芯小径

式中ds小—塑件内螺纹小径基本尺寸(取26.6)。

(3)螺距工作尺寸

式中ts—塑件内螺纹螺距(取4.5)。

3)型腔深度尺寸

式中h—塑件高度最大尺寸(取18.5);

x—修正系数(取0.56);

δ—塑件公差值,查塑件公差表(取0.44)。

4)型芯高度尺寸

式中H—塑件孔深最小尺寸(取17);

x—修正系数(取0.58);

—塑件公差值,查塑件公差表(取0.40)

注:

瓶盖螺纹是一个非标准型螺纹,螺距4.5,牙型高度比较小,在螺纹结构设计上,适合于强制脱模,所以螺纹中径和标准相差很大,就不做计算了,瓶盖在使用中满足要求。

2.型腔侧壁与动模垫板厚度的计算

1)型腔侧壁厚度(按组合式圆筒形凹模计算)

式中P型腔压力(取30MPa);

E—材料弹性模量(取2.1×105MPa);

—根据注射塑料品种,模具刚度计算许用变形量。

W—型腔半径。

型腔侧壁是采用嵌件,嵌件单边厚选7mm,两型腔之间受力是大小相等、方向相反的,在合模状态下不会产生变形,因此两型腔之间壁厚只要满足结构设计的条件就可以了。

型腔与模板周边的距离由模板外形尺寸来确定,因模板平面尺寸比型腔布置的尺寸要大得多((200–115)/2=42.5>18.24),所以完全满足强度和刚度的要求。

2)支承板厚度

支承板厚度和所选模架两垫块之间的跨度有关,根据前面的型腔布置,模架应选在200x250这个大类范围之内,垫块之间的跨度大约为140mm,根据型腔布置及型芯对支承板的压力,就可计算得到支承板的厚度,即

式中

—支承板刚度计算许用变形量,

=25i1=25×1.08=27

m=0.027mm,

i1=0.35×W1/5+0.001×W=0.35×1401/5+0.001×140=1.08

m;

L—两垫块之间的距离(约为140);

W—影响模具变形的最大尺寸,若圆筒形是r或h,若矩形是L;

L1—支承板长度,取250mm;

l1、12-8个型芯投影到支承板上的面积。

单件型芯所受压力的面积为

A1=

d2=0.785×282=615.44mm2

8个型芯的面积为

l1×12=8A1=4923.52mm2

此支承板厚度计算尺寸为35.5,对于小型模具还可减小一点,可利用两根推板导柱来对支承板进行支撑,这样支撑板厚度可近似为

因此,支承板厚度可取得稍薄一点,取标准厚度32.

3.冷却与加热系统的有关计算(略)

五、注塑模具装配图绘制

1.装配图样的表达方式。

模具装配图通常用3个视图并辅以必要的局部视图来表达。

绘制装配图时,应根据塑件的外形和流道的分布,确定型腔在模板上的布置,然后配置上各相应机构,大体可确定模具在主分型面(推出塑件的分型面)上平面尺寸(长×宽)。

再根据分型面个数,就可以按标准选择模架,其中型腔板的厚度需设计者根据本设计的型腔深度来确定,这样就可以大体上确定模具的外形尺寸。

合理布置3个主要视图,同时还要考虑标题栏、明细表、技术要求、尺寸标注等需要的图面位置。

2.模具标准零件的选择(略)

3.非标准模具零件的材料及热处理选择

瓶盖是大批量生产,成型零件所选用钢材耐磨性和抗疲劳性能应该良好;机械加工性能和抛光性能也应良好。

因此构成型腔的嵌人式凹模钢材选用SMl。

定模板构成瓶盖顶部花纹、文字部分,成型时有料流的冲刷,但没有脱模时塑件的摩擦,因此采用55钢调质(定模板材质可和模架厂协商)。

螺纹型芯因为是采用强制脱模,磨损比较厉害,采用硬度比较高的模具钢Gr12MoV,淬火后表面硬度为58HRC一62HRC。

4.注射机主要参数的校核

(1)由注射机料筒塑化速率校核模具的型腔数n。

型腔数校核合格。

式中k—注射机最大注射量的利用系数,一般取0.8;

M—注射机的额定塑化量(5.6g/s);

t—成型周期,取30s.

(2)注射压力的校核。

Pe≥k'P0=1.3×130=169MPa,而Pe=170MPa,注射压力校核合格。

式中k'—取1.3;

Po—取130MPa(属薄壁窄浇口类)。

(3)锁模力校核。

F≥KAP型=1.2×252.37=302.84kN,而F=450kN,锁模力校核合格。

(4)安装尺寸的校核

模具平面尺寸200x250<280x250(拉杆间距),合格;模具高度237,100<237<300合格;模具开模所需行程=17.6(型芯高度)+18.5(塑件高度)+(5~10)=(41.1~46.1)<200(注射机开模行程),合格;其他各参数在前面校核均合格,所以本模具所选注射机完全满足使用要求。

5.装配图绘制

本设计用3个视图来表达模具,主视图为全剖视,俯视图取分型面上的半剖视图。

图2—12

六、塑模具非标准零件图绘制(略)

图2—13型腔板零件图

实例二:

双分型面注塑模具设计

一盒子如图2—14a,b所示。

图2—14a上盖

图2—14b下盖

一、塑件工艺性分析

1.塑件材料

盒子采用ABS塑料成型,ABS是一种具有良好的综合性能的工程塑料,它具有聚苯乙稀的良好成型性、聚丁二烯的韧度、聚丙烯脯的化学稳定性和表面硬度,其抗拉强度可达35~50Mpa。

ABS的耐候性是它的另一优点,一般ABS塑件的使用温度范为-40~100℃,这正是该产品最适宜的使用温度范围。

ABS塑料具有一定的吸湿性(含水量为0.3%~0.8%),成型时会在制件上产生斑痕、云纹、气泡等缺陷,故在注射成型之前应进行干燥处理。

ABS熔体具有中等黏度特性,流动性好。

ABS塑料密度ρ=1.02~1.16g/cm3,弹性模量E=1.8×103Mpa,成型收缩率ε=0.5%~0.8%,泊松比μ=0.35。

平均密度ρ=1.04g/cm3,故其平均收缩率0.55%。

使用PRO/E软件得知,塑件及浇注系统的总体积V总=50.5cm3,可得塑件的总质量为M总=ρ×V总=1.04×50.5=52.52g

2.塑件形状、尺寸与精度

该塑料制件为一种盒子的上半部分,该产品要求与相应的下半部分盒子相对应,是一对组合件。

因此在配合处有尺寸精度要求。

其外形尺寸为98.5mm×80.5mm,形状为矩形的型腔,四周侧壁都有通孔,塑件最大厚度2.59mm,最小厚度0.93mm,整个塑件的平均厚度为2mm。

侧面有3度的拔模斜度,根据要求该制件精度要达到0.1㎜。

3.塑件表面质量

此塑料件为电器控制盒,表面质量要求一般。

4.塑件的结构工艺性

由图可知塑件上盖有宽为38.6㎜高为1.4㎜的侧孔,上表面有5个孔,侧底边四面一共有6个四方扣孔,四面边口是唇口,还有一个圆弧槽。

下盖底部有一个40×25×0.3凹台。

四面的上边处有6个与上盖扣孔相配的倒扣,四边口是与上盖配合的唇口

二、塑成型设备的选择与成型工艺规程的编制

1.注射机的选用

根据注塑模一次成型的塑料重量应在注塑机理论注射量的10%~80%之间,既能保证制品质量,以可以充分发挥设备的能力,所以选用的注塑机型号为全液压式的SZ—300/160。

2.注塑成型工艺参数选用

注塑机的参数如下:

注塑机的最大注塑量:

300cm3锁模力:

1600KN

注塑压力:

150MPa;最小模厚:

230mm

模板行程:

380mm注塑机定位孔直径:

Ф160mm

喷嘴前端孔径:

3mm喷嘴球面半径:

SR20mm

注塑机拉杆的间距:

450×450(mm×mm)

3.注塑成型工艺规程的制定

车间

塑料注射成型工艺卡片

资料编号

共页

第页

零件名称上盖零件图号装配图号

材料牌号ABS材料定额设备型号ZS—300/160

每模件数1单件质量21g工装号

材料干燥

设备

温度/℃

80~85

时间/h

2~3

料筒温度

后段/℃

中段/℃

前段/℃

喷嘴/℃

150~170

165~180

180~200

170~180

模具温度/℃50~80

压力

注射压力/MPa

60~100

背压/MPa

时间

注射/s

20~90

保压/s

0~5

冷却/s

20~120

时间定额

辅助/min

后处理

温度/℃

70

单件/min

时间/s

2~4

检验

编制

校对

审核

组长

车间主任

检验组长

主管工程师

三、注塑模具结构方案设计

1.型腔数量的确定及型腔的排列

如果采用一模一腔可以减少模具的大小和模具的复杂程度,但是本产品为大批量生,为了提高生产效率和提高上下盖的可配合性和产品颜色外观要求,因此设计的模具为一模多型腔的模具,最后决定采用一模出上盖和下盖产品的形式。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:

图2—15型腔布置

2.分型面的选择

如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:

1)分型面应选在塑件外形最大轮廓处。

2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3)保证塑件的精度要求。

4)满足塑件的外观质量要求。

5)便于模具加工制造。

6)对成型面积的影响。

7)对排气效果的影响。

8)对侧向抽芯的影响。

为了便于模具加工制造,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采用A-A这样一个平直的分型面,大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

分型面的选择应尽可能使塑件在开模后留在后模一边,这样有助于后模设置的推出机构动作。

图2—16分型面的选择

3.浇注系统与排气系统设计

1)主流道的设计

主流道小端入口处与注射机喷嘴反复接触,属易损件,对材料要求较严,因而模具主流道部分常设计成可拆卸更换的主流道衬套形式(俗称浇口套),以便有效的选用优质钢材单独进行加工和热处理。

浇口套都是标准件,只需去买就行了。

现在三板模也常采用一体式浇口套,有利缩短主流道,本例即是如此。

a)半锥角一般在1°~2°选取,主流道带锥度是为了在模具打开时使主流道凝料容易脱离定模。

b)主流道径向尺寸的小端应大于喷嘴口孔径0.5~1.0mm。

当主流道凝料不易从定模一侧拉下来。

c)球面半径R2应比喷嘴球径R1大1~2mm,可以保证注射过程中喷嘴与模具紧密接触,防止两球面间产生间隙使熔体充入这一间隙中,妨碍主流道凝料顺利从定模上拉出

d)主流道内壁的表面粗糙度Ra在0.8μm以下。

主流道长度L一般根据模板的厚度而定,为减少压力损失和物料损耗,应尽可能减少主流道的长度,一般控制在60mm以内。

主流道出口处的圆角半径较大,一般取半径r=1/8D=0.5mm

e)主流道应开设在浇口套上。

将主流道开设在一个专用零件主流道衬套上而不是直接加工在定模板上的方法较好,因为主流道的表面粗糙度和硬度要求一般都比定模板高,可以选取用较好钢材,损坏后也容易更换。

一般用T8或CrWMn制作,淬火硬度为50~55HRC。

浇口套的形式采用螺钉将定位圈和定模板连接,防止浇口套受熔体的反压力而脱出。

图2—17浇口套

2)分流道的设计

a)分流道长度取决于模具型腔的总体布置方案和浇口的位置。

从减少输送熔体时压力损失热量损失的要求出发,应力求缩短长度。

b)分流道截面尺寸取决于多种因素,其中包括塑料件质量、壁厚、塑料黏度

分流道本身的长度。

分流道截面面积应能保证型腔充满并补充因腔内塑料收缩所需的熔体后方可冷却凝固。

因此,分流道截面直径或厚度应大于塑料件的壁厚。

按这一要求出发可确定ABS材料的制件的分流道直径为Ф4.8~Ф9.5mm,

c)常用的流道截面积有半圆形、梯形、U形、和六边形等。

通过比较四种流道截面积与周长的比值来表示流道的效率,及比较四种流道的工艺性。

故选用梯形流道直径D=6㎜、深H=4㎜、圆角=1㎜、角度=10mm。

3)浇口的设计

(1)浇口的选用

浇口可分为限制性和非限制性浇口两种。

我们将采用限制性浇口。

限制性浇口一方面通过截面积的突然变化,使分流道输送来的塑料熔体的流速产生加速度,提高剪切速率,使其成为理想的流动状态,迅速面均衡地充满型腔,另一方面改善塑料熔体进入型腔时的流动特性,调节浇口尺寸,可使多型腔同时充满,可控制填充时间、冷却时间及塑件表面质量,同时还起着封闭型腔防止塑料熔体倒流,并便于浇口凝料与塑件分离的作用。

从图2—18中可看出,我们采用的是潜伏式浇口。

图2—18浇口设计

(2)浇口位置的选择

模具设计时,浇口的位置及尺寸要求比较严格,初步试模后还需进一步修改浇口尺寸,无论采用何种浇口,其开设浇口位置对塑件成型性能及质量影响很大,因此合理选择浇口的开设位置是提高