离合器从动盘设计说明书.doc

《离合器从动盘设计说明书.doc》由会员分享,可在线阅读,更多相关《离合器从动盘设计说明书.doc(9页珍藏版)》请在冰豆网上搜索。

南京农业大学工学院课程设计说明书

一、技术参数及论文要求

发动机型号:

DA462Q

发动机最大转矩[N·m/(r/min)]:

51.5/3750

主减速比:

5.142

一档速比:

3.482

驱动轮类型与规格:

4.5-12-8PR

汽车总质量(Kg):

1425Kg

使用工况:

城市

离合器形式:

单摩擦片

二、离合器摩擦片参数的确定

2.1摩擦片参数的选择

2.1.1初选摩擦片外径D、内径d、厚度b

摩擦片外径是离合器基本尺寸,它关系到离合器的结构重量和寿命,它和离合器所需传递转矩大小有一定关系。

D=

式中,为发动机最大转矩,取;

A为不同结构和使用条件对D的影响系数,对于小轿车取A=47。

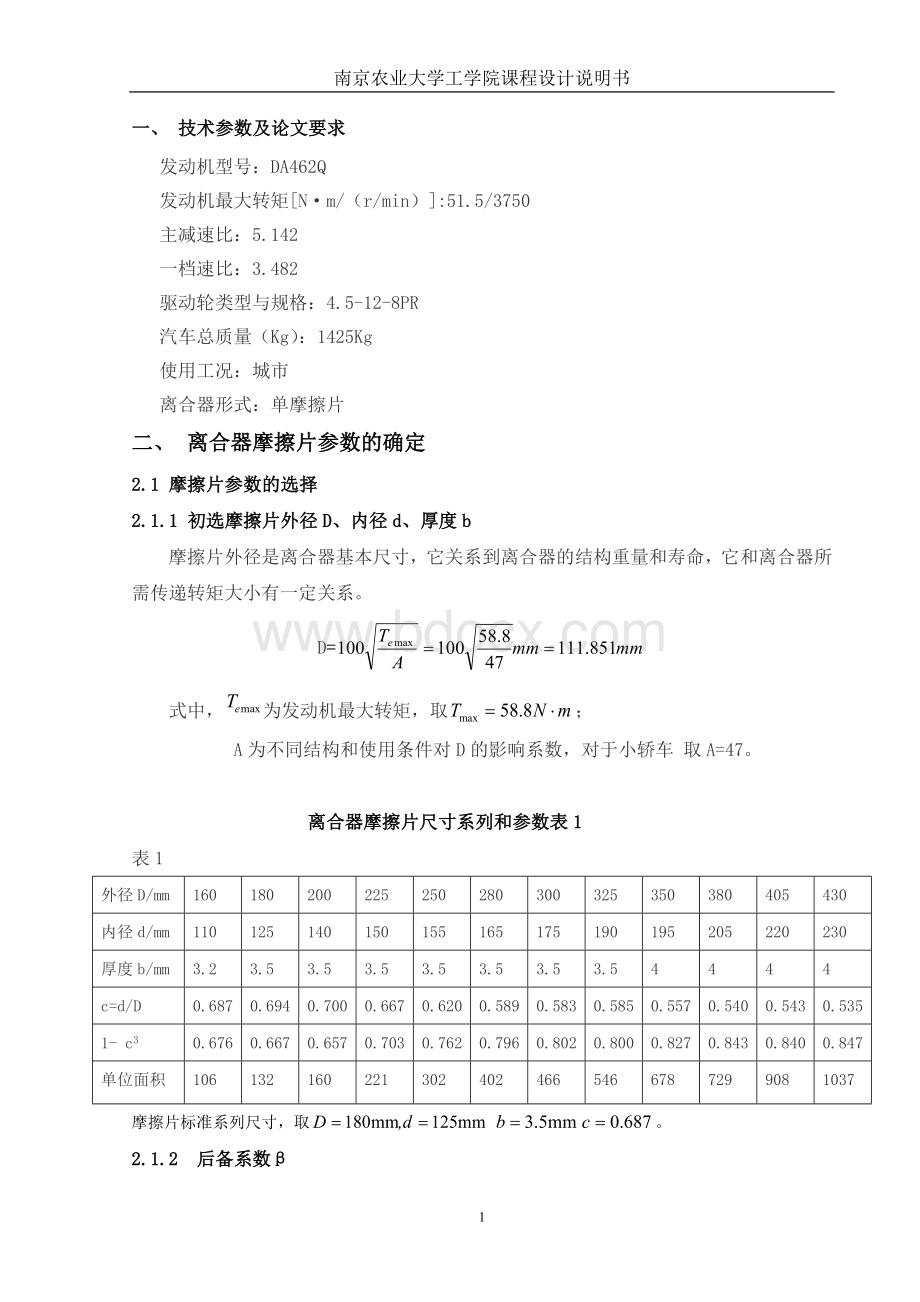

离合器摩擦片尺寸系列和参数表1

表1

外径D/mm

160

180

200

225

250

280

300

325

350

380

405

430

内径d/mm

110

125

140

150

155

165

175

190

195

205

220

230

厚度b/mm

3.2

3.5

3.5

3.5

3.5

3.5

3.5

3.5

4

4

4

4

c=d/D

0.687

0.694

0.700

0.667

0.620

0.589

0.583

0.585

0.557

0.540

0.543

0.535

1-c3

0.676

0.667

0.657

0.703

0.762

0.796

0.802

0.800

0.827

0.843

0.840

0.847

单位面积

106

132

160

221

302

402

466

546

678

729

908

1037

摩擦片标准系列尺寸,取。

2.1.2后备系数β

后备系数保证了离合器能可靠地传递发动机扭矩,同时它有助于减少汽车起步时的滑磨,提高了离合器的使用寿命。

但为了离合器的尺寸不致过大,减少传递系的过载,使操纵轻便等,后备系数又不宜过大。

由于所设计的离合器为膜片弹簧离合器,在使用过程中其摩擦片的磨损工作压力几乎不会变小(开始时还有些增加),再加上小轿车的后备功率比较大,使用条件较好。

小轿车β取值范围为1.2~1.3,宜取较小值,故初取β=1.2。

2.1.3单位压力P0

摩擦面上的单位压力P的值和离合器本身的工作条件,摩擦片的直径大小,后备系数,摩擦片材料及质量等有关。

离合器使用频繁,工作条件比较恶劣单位压力P较小为好。

当摩擦片的外径较大时也要适当降低摩擦片摩擦面上的单位压力P。

因为在其它条件不变的情况下,由于摩擦片外径的增加,摩擦片外缘的线速度大,滑磨时发热厉害,再加上因整个零件较大,零件的温度梯度也大,零件受热不均匀,为了避免这些不利因素,单位压力P应随摩擦片外径的增加而降低。

选取时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

根据表3-3,初选摩擦片材料选择石棉基材料,为摩擦因数取0.3。

摩擦片的工作条件比较恶劣,为了保证它能长期稳定的工作,根据汽车的的使用条件,摩擦片的性能应满足以下几个方面的要求:

⑴应具有较稳定的摩擦系数,温度,单位压力和滑磨速度的变化对摩擦系数的影响小。

⑵要有足够的耐磨性,尤其在高温时应耐磨。

⑶要有足够的机械强度,尤其在高温时的机械强度应较好

⑷热稳定性要好,要求在高温时分离出的粘合剂较少,无味,不易烧焦

⑸磨合性能要好,不致刮伤飞轮及压盘等零件的表面

⑹油水对摩擦性能的影响应最小

⑺结合时应平顺而无“咬住”和“抖动”现象

由以上的要求,目前车用离合器上广泛采用石棉塑料摩擦片,是由耐热和化学稳定性能比较好的石棉和粘合剂及其它辅助材料混合热压而成,其摩擦系数大约在0.3左右,在该设计中选取的是石棉合成物制成的摩擦片。

2.2离合器基本参数的校核

2.2.1单位压力

为降低离合器滑磨时的热负荷,防止摩擦片损伤,对于小轿车,D小于等于230mm时,单位压力约为0.25Mpa,用式(3-4)验算单位压力P。

(1)取Re=时,Re=0.077

Z=2

MPa

(2)取Re=()时,Re=0.07625

Z=2

MPa

单位压力在容许范围内,认为所选离合器的尺寸,参数合适。

摩擦片的相关参数如表2

表2

摩擦片外径D

摩擦片内径d

后备系数β

厚度b

单位压力Po

180mm

125mm

1.2

3.5

0.25MPa

三、扭转减振器的设计

3.1扭转减振器主要参数

带扭转减振器的的从动盘结构简图如下图4.1所示弹簧摩擦式:

图4.2带扭转减振器的从动盘总成结构示意图

1—从动盘;2—减振弹簧;3—碟形弹簧垫圈;4—紧固螺钉;5—从动盘毂;6—减振摩擦片

7—减振盘;8—限位销

由于现今离合器的扭转减振器的设计大多采用以往经验和实验方法通过不断筛选获得,且越来越趋向采用单级的减振器。

极限转矩受限于减振弹簧的许用应力等因素,与发动机最大转矩有关,一般可取,

Tj=(1.5~2.0)

对于乘用车,系数取2.0。

则Tj=2.0×=2.0×58.8=117.6(N·m)

3.1.2扭转刚度k

由经验公式初选

kTj

即k=Tj=13×117.6=1528.8(N·m/rad)

3.1.3阻尼摩擦转矩Tμ

可按公式初选Tμ

Tμ=(0.06~0.17)

~9.996N·m

取Tμ=9N·m

3.1.4预紧转矩Tn

减振弹簧在安装时都有一定的预紧。

Tn满足以下关系:

Tn=(0.05~0.15)且TnTμ=9N·m

而Tn=(0.05~0.15)=2.94~8.82N·m

则初选Tn=8N·m

3.1.5减振弹簧的位置半径R0

R0的尺寸应尽可能大些,一般取

R0=(0.60~0.75)d/2

=33~41.25mm

则取R0=40mm

3.1.6减振弹簧个数Zj

当摩擦片外径D250mm时,

Zj=4~6

故取Zj=4

3.1.7减振弹簧总压力F

当减振弹簧传递的转矩达到最大值Tj时,减振弹簧受到的压力F为

F=Tj/R0=117.6/(49×)=2.94(kN)

3.2减振弹簧的计算

在初步选定减振器的主要参数以后,即可根据布置上的可能来确定和减振器设计相关的尺寸。

3.2.1单个减振器的工作压力F

F=F/Z=2940/4=735(N)

3.2.2减振弹簧尺寸

1)弹簧中径Dc

其一般由布置结构来决定,通常

Dc=11~15mm

故取Dc=12mm

2)弹簧钢丝直径d

d===3.3mm

式中,扭转许用应力]可取550~600Mpa,故取为580Mpa

d取3.5mm

3)减振弹簧刚度k

应根据已选定的减振器扭转刚度值k及其布置尺寸R1确定,即

k=

4)减振弹簧有效圈数

3

5)减振弹簧总圈数n

其一般在6圈左右,与有效圈数之间的关系为

n=+(1.5~2)=5

减振弹簧最小高度

=22mm

弹簧总变形量

mm

减振弹簧总变形量

==21.227mm

减振弹簧预变形量

=0.21mm

减振弹簧安装工作高度

=21.017mm

6)从动片相对从动盘毂的最大转角

最大转角和减振弹簧的工作变形量有关,其值为

=4.11°

取=5°。

7)限位销与从动盘毂缺口侧边的间隙

式中,为限位销的安装尺寸。

值一般为2.5~4mm。

所以可取为3mm,为41.86mm.

8)限位销直径

按结构布置选定,一般

=9.5~12mm。

可取为10mm,n=12

扭转减振器相关参数表4

表3

极限转矩Tj

阻尼摩擦转矩Tμ

预紧转矩Tn

减振弹簧的位置半径R0

减振弹簧个数Zj

F117.6N·m

9N·m

8N·m

40mm

4

四、离合器其它主要部件的结构设计

4.1从动盘毂的设计

1)从动盘毂是离合器中承受载荷最大的零件,它几乎承受由发动机传来的全部转矩。

它一般采用齿侧对中的矩形花键安装在变速器的第一轴上,花键的迟钝可根据摩擦片的外径D与发动机的最大转矩T

花键尺寸表5

表4

摩擦片外径D/mm

发动机最大转矩T/(N·m)

花键尺寸

挤压应力/MPa

齿数n

外径D’/mm

内径d’/mm

齿厚t/mm

有效尺长l/mm

180

70

10

26

21

3

20

11.8

2)花键毂轴向工作长度应满足以下两方面的要求:

a.导向要求。

为了保证从动盘毂在变速轴第1轴上滑动时不产生自锁,花键毂的轴向长度不宜过小,一般应与花键外径大小相同,对于工作条件恶劣的离合器,其盘毂的长度更大,可达花键外径的1.4倍。

b.强度要求。

花键尺寸选定后应进行强度校核。

由于花键损坏的主要形式是由于表面受挤压过大而破坏,所以花键要进行挤压应力计算,当应力偏大时可适当增加花键毂的轴向长度。

挤压应力的计算公式如下:

Z=1,

F==3002.55N

h==5m

5.2从动盘钢片的设计

选取整体式弹性从动盘钢片。

从动盘钢片一般比较薄,通常1.3~2.0mm,取钢片厚2mm。

为了进一步减小从动盘钢片的转动惯量,有时将从动盘钢片外缘的盘形部分磨薄至0.65~1.0mm,使其质量分布更加靠近旋转中心,取边缘厚为1.2mm.

5.3从动盘摩擦片的设计

外径D

内径d

厚度

C

1-C3

单面面积

180mm

125mm

3.5mm

0.694

0.667

132mm

9