油雾润滑系统复习过程.docx

《油雾润滑系统复习过程.docx》由会员分享,可在线阅读,更多相关《油雾润滑系统复习过程.docx(15页珍藏版)》请在冰豆网上搜索。

油雾润滑系统复习过程

油雾润滑系统

油雾润滑系统

1、简介

油雾润滑是将压力空气与润滑油的混合体送入各摩擦副进行润滑的方式,它是一种稀油集中润滑方式,完成油雾润滑的装置和元件的总和称为油雾润滑系统。

油雾润滑装置以压缩空气作为动力,使油液雾化,即产生一种像烟雾一样的、粒度在2μm以下的干燥油雾,然后经管道输送到润滑部位。

在油雾进入润滑点之前,还需通过一种称为“凝缩嘴”的元件,使油雾变成油气从专设的排气孔排到大气。

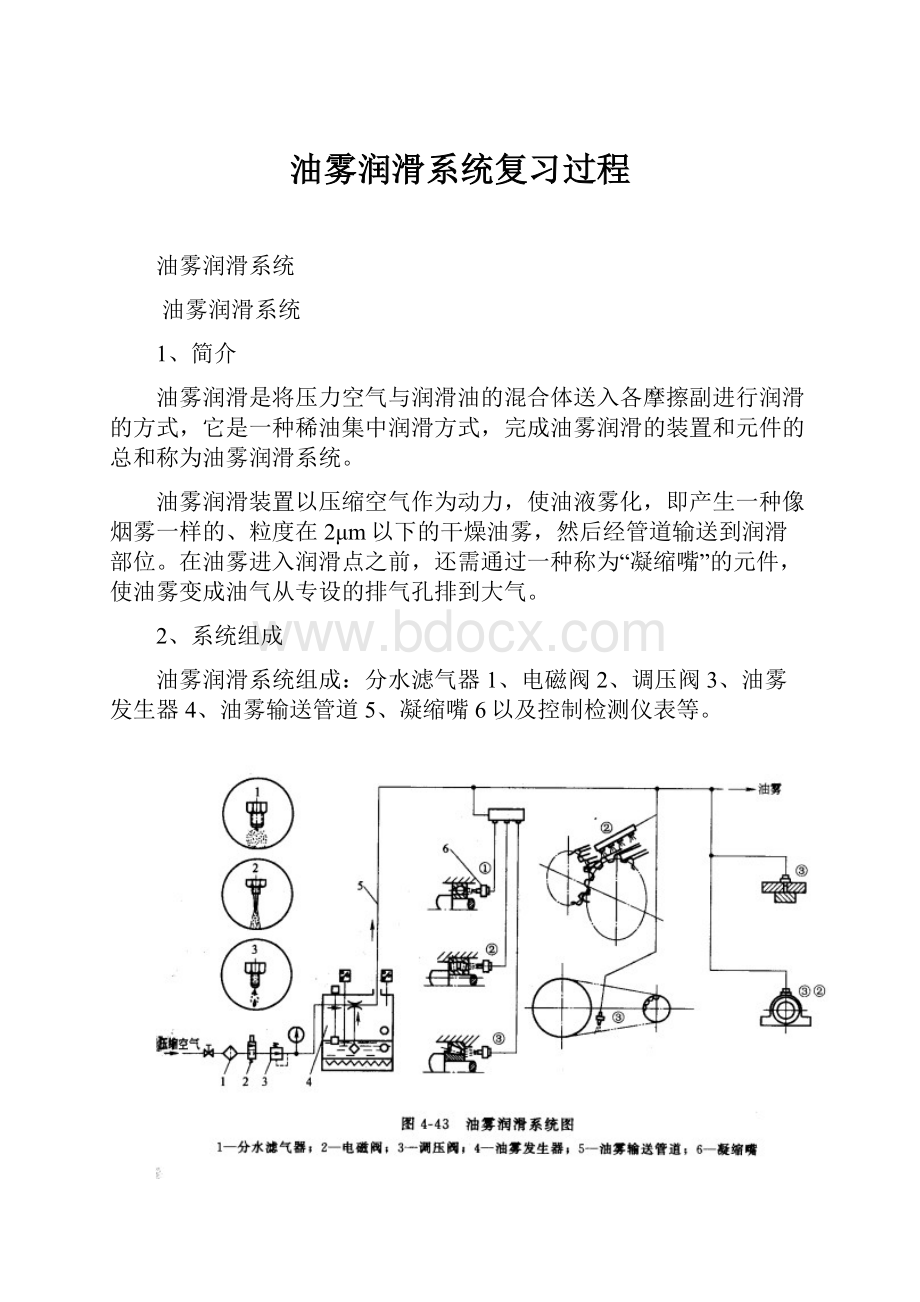

2、系统组成

油雾润滑系统组成:

分水滤气器1、电磁阀2、调压阀3、油雾发生器4、油雾输送管道5、凝缩嘴6以及控制检测仪表等。

分水滤气器:

用来过滤压缩空气中的机械杂质和分离其中的水分,以得到纯净、干燥的气源;

电磁阀:

电磁阀的通断由被润滑的主机的电气接点控制,当主机启动时,油雾发生器自动投人运行;

调压阀:

用来控制和稳定压缩空气的压力,使供给油雾发生器的空气压力不受压缩空气网路上压力波动的影响。

油雾发生器:

产生油雾;

凝缩嘴:

使油雾结合成较大的油粒而投向摩擦表面;

在贮油器内还设有油温自动控制器、液位信号装置、电加热器和油雾压力继电器等。

3、工作原理

压缩空气——文氏管——油气混合体(小于3μm)——输送管道——凝缩嘴——摩擦点。

文氏管效应:

间隙小,气流流速很高,使喷油嘴中心孔的静压降至最低而形成真空度。

雾化:

油雾发生器是油雾润滑装置的核心部分。

润滑油在文氏管4的中部(称为雾化室)与压缩空气汇合。

油液即被压缩空气击碎成不均匀的油粒,一起经喷雾头1的斜孔喷人油罐。

其中较大的油粒,在重力的作用下坠人油池中;细微的(2μm以下)油粒子,随压缩空气送至润滑部位。

为了加强雾化作用,在文氏管的前端还有4个小孔c,一部分压缩空气经小孔c喷出时再次将油液雾化,使输出的油雾更加细微均匀。

凝缩:

油雾发生器送往摩擦副的干燥油雾,不能产生润滑所需的油膜。

必须根据不同的工作条件,在润滑点安装相应的凝缩嘴。

当油雾通过凝缩嘴的细长小孔时,一方面由于油雾的密度突然增大,使油雾趋于饱和状态;另一方面高速通过的油雾与孔壁发生强烈的摩擦,破坏了油雾粒子的表面张力,油雾结合成较大的油粒而投向摩擦表面,形成润湿的油膜。

4、油雾润滑装置调整

油雾压力的调节可分两个阶段:

1)直接调节调压阀3(见图4—43),改变气源压力。

发生器的油雾压力和空气消耗量均随供气压力的高低成正比例的增减。

但其变化是大幅度的,灵敏度低且不易保持稳定,所以一般不采用此法;

2)在正常情况下,气源压力保持恒定,调节阀体上的两个针形阀分别调节输出的油雾压力和供油量的大小(见图4—45)。

针阀I和针阀Ⅱ分别经孔道F、E与压缩空气人口及油室6相通。

a)当两个针阀都关闭时,在一定的空气压力下,输出的油雾压力最小,而油雾中油的含量为最大。

b)当需要增大油雾压力时,可适当地打开针阀Ⅱ。

此时,输入的压缩空气一部分沿垂直方向进入文氏管将油液雾化;另一部分则沿水平方向经孔道E直接进入油罐。

由于通过针阀Ⅱ的压降较通过文氏管的压降小,因而使罐内的压力上升,同时输出的油雾压力也增高,输出的空气量也加大。

随着针阀开启度的变化,即可获得相应气流量。

当流量为恒定值时,油的输出量为最大。

c)若逐渐打开针阀I,罐内的油雾压力通过滤气网(见图4—45)、针阀I、孔道9反馈到抽室凸。

这一压力将会阻止进入油室凸的油流人。

因此调节针阀I的开启度,便可改变油室凸中的真空度的大小,从而达到控制油量输出大小的目的。

针阀I和针阀Ⅱ的螺钉头均敞露在阀体的端部(图4—46),便于操作人员调节。

针阀Ⅱ用于调节油雾压力,顺时针方向旋转压力减小;反时针方向旋转压力增大。

针阀I顺时针方向旋转油量增大;反时针方向旋转油量减小。

这里应当特别指出:

无论调节针阀I或针阀',开启度都不可过大;否则油雾浓度将会降低到不能允许的程度。

调整时要同时观察油室6中的输油情况。

四、油雾润滑系统的选择计算

为了合理选用油雾润滑装置,达到充分满足机器零部件对润滑的要求,对油雾系统进行计算是十分必要的。

计算步骤包括:

1)按给定公式计算各润滑点所需的油雾量(m/h),不同类型的摩擦副所需的油雾量,是根据实际应用中总结出来的经验公式计算的。

可从表4—31查得。

2)选定凝缩嘴。

凝缩嘴是油雾润滑系统的重要组成部分。

只有正确选用凝缩嘴,才能对不同的摩擦副起到有效的润滑作用。

凝缩嘴按凝缩效果不同分为3类:

①细雾型凝缩嘴

——油雾粒度约为0.005mm,

适用于滚珠轴承;

②粗雾型凝缩嘴——油雾粒度约为0.03mm,适用于滚子轴承、齿轮、链条等;

③油滴型——油雾粒度约为0.045mm,适用于滑动轴承、导轨等滑动面。

根据摩擦副的类型、所需的油雾量及油雾压力(一般取0.5MPa),按凝缩嘴的特性曲线选定凝缩嘴或确定凝缩嘴的主要参数。

各类凝缩嘴的特性曲线及其主要尺寸见图4—47~图4—49。

图中d表示凝缩嘴钻孔直径,l表示钻孔长度,

各种凝缩嘴的凝聚能力,都是以孔径、孔数和孔的长度为特征的。

因此除按图中所列标准选择凝缩嘴外,尚可根据需要和具体条件,直接在所润滑的零部件上的适当位置,作出相适应的凝缩孔,其效果也是相当的。

凝缩嘴的不同结构形式,如图4—50所示,可供参考。

3)选择油雾润滑装置。

将各润滑点选定的凝缩嘴的油雾量相加,即为系统总的油雾量。

然后选用油雾润滑装置,使其油雾发生能力等于或大于系统总的油雾量。

4)确定油雾管道。

输送油雾的总管,已由选定的油雾润滑装置的输出口径规定,无需变更。

各分支管的通径和允许的最大长度,可从图4—51中查得。

图中实线表示管子内径与油雾量的关系;虚线表示管子内径与输送长度的关系。

5)选用润滑油。

油雾润滑装置可在较大的黏度范围内选取润滑油,并保持正常工作。

既可用掺入各种添加剂(固体除外)的精制矿物油,也可采用乳化液的基础油进行润滑。

根据不同的摩擦副,油雾润滑系统所需要的油的黏度范围列入表4—32中。

6)计算润滑油消耗量。

每小时的油液消耗量等于总的油雾输出量(m)乘以油雾中润滑油的含量。

润滑油的含量可按实际需要进行调节,通常在4~14mL/m’范围内。

图7—10为油雾润滑系统工作原理图

5、优点:

1、油雾能随压缩空气弥散到所有需要润滑的摩擦部位。

可以获得良好而均匀的润滑效果;

2、压缩空气比热小、流速高,很容易带走摩擦所产生的热量。

从而大大降低了摩擦副工作温度。

对于高速滚动轴承,可以提高极限转速和延长寿命,油雾润滑的滚动轴承,平均可提高寿命约40%

3、大幅度降低了润滑油的耗量;

4、较稀油循环润滑系统结构简单轻巧,占地面积小,动力消耗低,维护管理方便,易于实现自动控制,成本低;

5、由于油雾具有一定的压力,因此可以起良好的密封作用,避免了外界的杂质、水分等侵入摩擦副。

如冷轧带钢轧机,使用乳化液进行工艺润滑时,轧辊轴承采用油雾润滑,可以有效地防止乳液渗入轴承箱腐蚀轴承。

缺点:

1、在排出的压缩空气中,含有少量的浮悬油粒,污染环境,对操作人员健康不利,同时需增设抽风排雾装置;

2、不宜用在电机轴承上。

会降低绝缘性能,缩短电机使用寿命;

3、油雾的输送距离不宜太长,一般在30m以内较为可靠,最长不得超过80m;

4、必须具备一套压缩空气系统。

应用:

滚动轴承、滑动轴承、齿轮、蜗轮、链轮、滑动导轨等各种摩擦副油雾润滑装置用于大型、高速、重载的滚动轴承较为普遍(如偏八辊冷轧机)

油雾润滑系统已有了系列化的产品供选择使用。

森吉米尔轧机油雾润滑系统改造

1..前言

武钢硅钢总厂二硅钢4号5号森吉米尔轧机(简称ZR4.ZR5轧机)是从法国DMS公司引进,2006年底开始试生产。

轧机的辊系和刮油辊支承轴承均采用油雾润滑方式,(在1978年在一硅钢ZR1.2轧机曾有过使用油雾润滑失败的教训而改用乳化液润滑)。

但是DMS公司在该系统的设计和安装方面存在缺陷,油雾量和雾压不足,导致轧机支撑辊辊系轴承和刮油辊支承轴承大量损坏,备件消耗剧增,造成大量的故障发生。

2..故障原因分析

2.1..支撑辊轴承失效

油雾发生器距润滑终端距离太长,管道由低向高供油,弯道多,弯头部位易积油,沿程压力、流量损失大,造成润滑不充分,轴承润滑不足,磨损加剧而失效。

2.2..刮油辊支承轴承失效

1)轴承组件设计存在问题,轴颈供油针孔过小。

2)操作人员装配质量没有达到要求精度。

3)夹紧机构油缸、气缸压力设定值过大。

4)周边环境差,杂物、水份混进气源,造成供气质量下降。

油雾润滑系统的设计安装存在的缺陷造成油雾流量和油雾压力不足,是轴承失效的主要原因。

3..改造措施

将以上分析结果和法国dms公司专家进行了充分讨论并制定了改造措施。

3.1..改造润滑系统

1)原6台油雾发生器在离轧机较远的地面,管道长度距轧机约28.5m,现移至轧机牌坊后走道平台上,管道长度距轧机约10m,减少弯头和接头,油雾发生器提高距地面2.5m,管道向下有一定倾斜度。

2)气源新增一套空气干燥器,选用10微米精度的过滤器,减少气源中的杂质、水分、灰分。

3)增加原油加热器,降低原油粘度,防止冬天气温低,供油不畅。

4)调整油雾发生器的加热器,衡定油的粘度值。

5)定期清洗各过滤器,保证油和空气的过滤精度和稳定系统压力。

原支承轴由3-1.5mm的针孔改为3mm宽1mm深的环形槽,改善供油条件提高轴承寿命。

3.2..改造油雾润滑系统

用了近二个月进行了包括设备、材料、人员、施工方案等施工的前期准备,于2007年3月开始,用5天时间将油雾润滑系统进行了改造。

1)将6台油雾发生器从地面移到轧机牌坊后的过道136m平台上,管道距离缩短18m,弯头、法兰减少2/3,管道呈5/100倾斜安装,油雾从上往下直接供油,这种方式供油减少了油雾沿程损失和弯头积油现象。

2)新增加一套空气干燥器和进口空气过滤器,消除气源中的水分、灰分和杂质。

3)增加原油加热器,降低原油粘度,防止冬天气温低,供油不畅。

4)根据气温变化适时调整加热器,保持原油粘度衡定。

5)调正雾压表,保证雾压衡定。

6)制定操作规范,定期清洗各过滤器和冲扫管道,保证气压、雾压稳定和消除管道积油。

3.3..刮油辊机构的改进

1)原支承轴供油的三个小孔,改为带31mm环形槽[1],当轴承针孔错位时能保证正常供油,改善了润滑条件提高轴承寿命。

如图1和图2所示。

2)将本溪轴承厂研发的国产轴承替代进口轴承。

3)根据现场钢板面带刮油情况,调整最佳的油缸和气缸压力值,适当减少轴承的当量动载荷,气缸压力降为0.2MPa~0.3MPa,提高了轴承寿命。

4..实施效果

4.1..支撑辊轴承使用效果

支撑辊系轴承自2007年3月开始使用改造后的油雾润滑系统,效果非常明显,每月消耗只有8~10套,统计见表1所示。

表12007年ZR4、5轧机支承辊轴承消耗统计时间

4.2..刮油辊支承轴承使用效果

刮油辊支承轴承在实施改造措施后,使用国产轴承,其使用效果十分明显,使用寿命也明显提高。

每月消耗降低50%左右,消耗统计见表2所示。

表2..2007年ZR4、5轧机刮油辊支承轴承消耗统计

5..结论

法国DMS公司所设计的油雾润滑系统由于设计安装存在一定缺陷,油雾量和雾压不足,导致轧机支撑辊系轴承和刮油辊支承轴承大量损坏,通过改造对油雾润滑系统的改造,成功地解决了这一现状,满足了高速轧制取向钢的工艺要求,提高了设备效率,每年节约备件费用513.4万元,