新产品导入试产流程.doc

《新产品导入试产流程.doc》由会员分享,可在线阅读,更多相关《新产品导入试产流程.doc(6页珍藏版)》请在冰豆网上搜索。

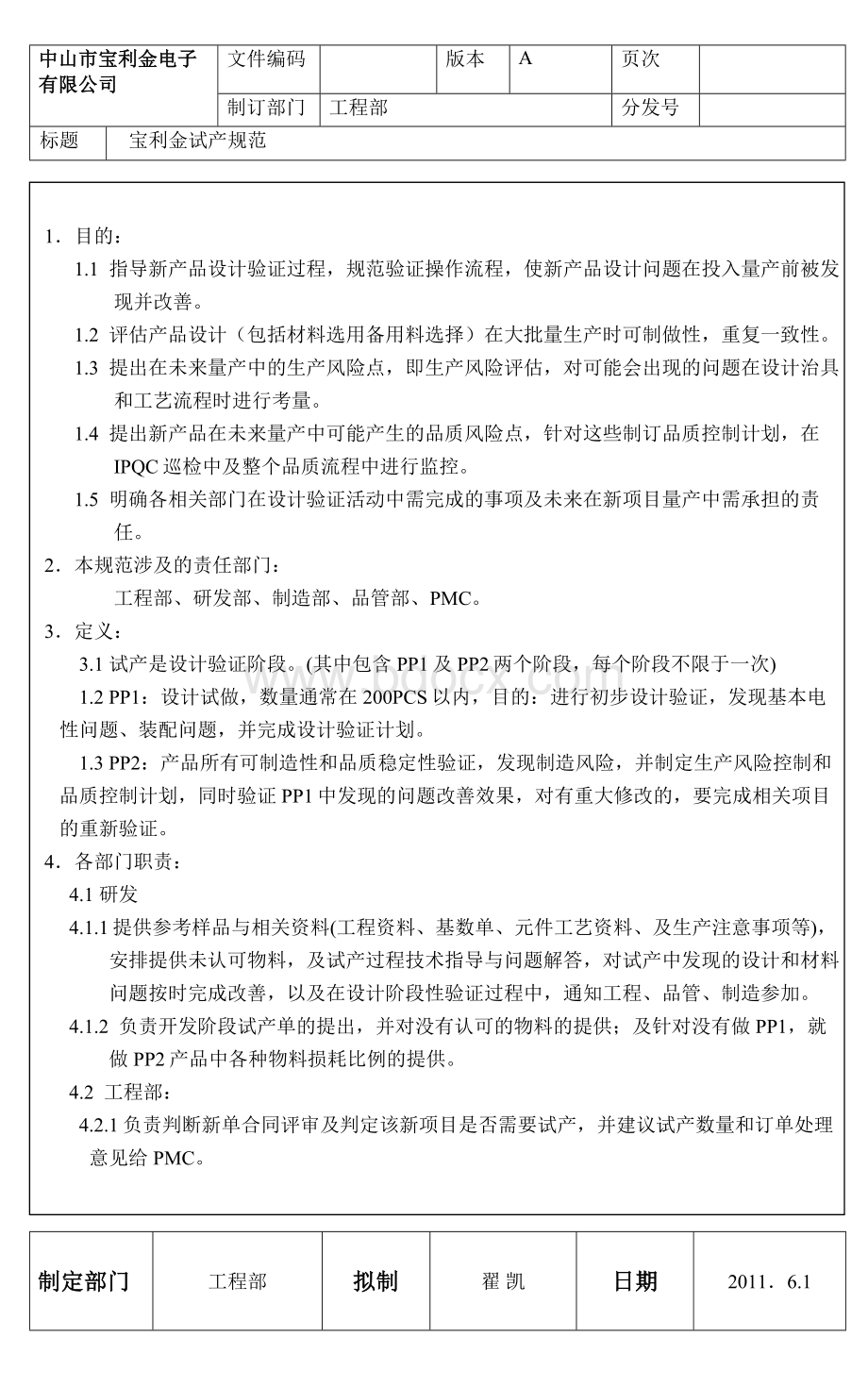

中山市宝利金电子有限公司

文件编码

版本

A

页次

制订部门

工程部

分发号

标题

宝利金试产规范

1.目的:

1.1指导新产品设计验证过程,规范验证操作流程,使新产品设计问题在投入量产前被发现并改善。

1.2评估产品设计(包括材料选用备用料选择)在大批量生产时可制做性,重复一致性。

1.3提出在未来量产中的生产风险点,即生产风险评估,对可能会出现的问题在设计治具和工艺流程时进行考量。

1.4提出新产品在未来量产中可能产生的品质风险点,针对这些制订品质控制计划,在IPQC巡检中及整个品质流程中进行监控。

1.5明确各相关部门在设计验证活动中需完成的事项及未来在新项目量产中需承担的责任。

2.本规范涉及的责任部门:

工程部、研发部、制造部、品管部、PMC。

3.定义:

3.1试产是设计验证阶段。

(其中包含PP1及PP2两个阶段,每个阶段不限于一次)

1.2PP1:

设计试做,数量通常在200PCS以内,目的:

进行初步设计验证,发现基本电性问题、装配问题,并完成设计验证计划。

1.3PP2:

产品所有可制造性和品质稳定性验证,发现制造风险,并制定生产风险控制和品质控制计划,同时验证PP1中发现的问题改善效果,对有重大修改的,要完成相关项目的重新验证。

4.各部门职责:

4.1研发

4.1.1提供参考样品与相关资料(工程资料、基数单、元件工艺资料、及生产注意事项等),安排提供未认可物料,及试产过程技术指导与问题解答,对试产中发现的设计和材料问题按时完成改善,以及在设计阶段性验证过程中,通知工程、品管、制造参加。

4.1.2负责开发阶段试产单的提出,并对没有认可的物料的提供;及针对没有做PP1,就做PP2产品中各种物料损耗比例的提供。

4.2工程部:

4.2.1负责判断新单合同评审及判定该新项目是否需要试产,并建议试产数量和订单处理意见给PMC。

4.2.2依试产需求拟定试产计划,完成试产前物料的确认,负责整个试产过程的统筹与安排,及对外试产事项的窗口。

4.2.3完成试产的评估及试产问题的改善确认与汇报,负责试产完成后项目的移交。

4.2.4负责召开试产前检讨与发布会,及召开试产后的问题检讨会。

4.2.5负责对新产品试产中遇到的重大问题进行通报及召集紧急处理会议。

4.2.6对试产结果总结决定是否可以进行量产。

4.2.7与计划沟通对有订单的试产进行计划安排。

4.2.8IE提供试产的初步工艺流程及工艺资料,对生产工时与工效进行初步评估,对有订单的试产制定定额,IE及PE均需参与试产过程并对其所发现的问题点进行提报。

需对试产提供相应的支援,并跟进问题的解决。

4.2.9对新开发的机种或在标准品及成熟机种基础上有客户特殊要求的机种,由工程部主导完成相应的PFMEA的制作,PE、IE、研发、品管要共同参与,品管确认,研发批准。

4.3仓库:

负责按要求发放试产用已认可的物料(已有订单的新产品试产用物料依计划分配发放)

4.4采购:

负责所有需求的无库存的物料的采购,并及时提供各物料的准备状况。

4.5计划部门:

负责对已有订单的新产品与工程部协商制定试产计划,并根据试产完成状况安排及协调生产上线的时间,在接到工程部试产负责人通知试产OK信息前,按新机种流程。

4.6ME:

ME负责对加工/组装等工装夹具的需求进行评估及制作,并完成试产及生产用治/夹具的制作与改良,测试治具由PE评估提出申请并提供原理图,IE及PE需对所有治/夹/测具的使用状况进行确认,对有影响效率及品质的项点提出修改。

4.7各制造单位:

加工组、引线加工、老化房及其他被要求的单位,需积极配合完成一些半成品的试产与生产,及对一些特殊情况提供设备与帮助。

(由PMC安排)

4.8IPQC&QE:

参与试产过程,拟定新产品品质控制项目与计划,对新产品品质有重大影响的问题点提出监控方案,完成新产品验证计划,及生产可靠度评估。

4.9OQC:

负责试产后需出货样品的检验,所有PP1出货的产品必须安排全检,PP2加严抽检并盖品管“PASS”章才可以出货。

5.验证规范运作流程:

5.1开发阶段:

新产品开发使用了新的结构时,需在给客户送样样品中多预留1PCS给工程部进行组装评估,提出修改意见并签名,此工作由研发样品组负责,汇总自己的意见一起交研发责任工程师及部长评估并修改设计。

5.2试产阶段:

5.2.1试产输入:

5.2.1.1生产系统中没有经过试产OK的产品需带有未试产标识,PMC接单评审时一旦发现有此标识,合同评审要工程部参与,工程部判断是否需要试产及如何试产(如试产的数量、各种物料的损耗,哪些事项可以安排等)。

5.2.1.2研发有责任跟进新项目进度,与销售沟通,一旦有准确信息样品已可认可,客户准备下单,研发要通知工程部试产。

5.2.1.3变更签核过程中,因部分隐性特性(非批量)无法确定而需安排试产的,由设计人员提出试产需求(注:

如果仅仅做数台样品就可以完成确认的,由设计人员自行安排试做组制样品确认即可,无需安排试产)。

若变更在会签工程部过程中,工程部认为需要试产的,则需安排试产。

5.2.1.4对于设计改变,关键材料变更,关键备用料加入,研发确认需要试产验证的,通知工程部安排试产。

5.2.2试产安排:

试产工作由工程部主导,PP1试产总数量要达到30PCS以上200PCS以内(特殊情况除外),可以分一次或多次进行,每次生产必须大于30PCS,其它见试产准备部分。

当PP2阶段进行批量性验证时,数量超过500PCS时,请PMC先安排在产线制作,由研发、工程、品管上线指导并需做验证(特殊情况除外),待结果OK后再量产。

5.2.3试产跟进:

5.2.3.1目前公司未成立试产负责人,暂时试产人员由各单位抽调出来,研发3人,工程2人,品管1人,制程2人,PMC1人,新产品上线时,相关人员更要全程参与(设计工程师、PE、IE、ME、IPQC、QE),尽力挖掘各种问题,记录所发现的问题点,并汇总交试产负责人。

试产完成后由QE人员到抽样做可靠性评估

5.2.3.2试产时,试产负责人安排收集重要参数的测试记录,试产数量100PCS以内要100%记录测试数据,超过100PCS要至少记录100PCS数据,提供给品管人员及设计人员参考分析,设计人员依据测试数据评估设计及修订相关标准,PE做CPK,QE做生产可靠性评估。

5.2.3.3新产品在上线前,研发单位需提供样品及工程资料交给试产负责人及OQC,OQC依工程资料进行出货检验(异常要记录,重大异常要返工,如无异常要在外箱加贴"QCPASS"标记),对在出现的异常,工程部要追溯到问题发生的根本原因,并跟进改善。

试产后OQC与工程部需保留一个最新样品。

5.2.4试产总结:

5.2.4.1试产完成后,由试产负责人在3天内召集各相关人员(设计人员、工程部人员、QC、QE人员、制造人员等)进行试产问题检讨,汇集相关人员提出的问题点,确定各问题的改善责任人及改善限期,形成书面的<试产问题检讨记录>,各责任人须按要求对问题点进行及时改善,试产负责人要及时确认各问题改善完成状况,并将问题改善完成状况及时发布给各相关人员及其主管人员。

5.2.4.2试产负责人根据测试数据统计CPK报告,OATL

5.2.4.3工程部要提供生产风险评估表(PFMEA),包含制造风险点、风险等级和处理、预防措施。

这些风险点在SOP中一定要有所体现和控制。

5.2.4.4品管要提供品质控制计划,将品质关键点列出来,做出控制计划,做为未来量产的品质控制依据。

这些品质控制计划一定要在SOP中体现,并按照SOP执行。

5.2.4.5试产负责人在完成试产问题检讨后,须对试产进行总结并完成产品试产评估表,

评估及判定Pass标准﹕

(a).Cpk>1.33﹔

(b).无PCBLayout重大修改﹔

(c).无机构修改,组装方式修改﹔

(d).所有的OPENISSUE需全部COLSE

(e).无可靠度问题和安规问题等

(f).直通率需大于95%以上

否则试产结果为FAIL.

测试数据的整理及其他要求资料的整理,试产报告会签品管、研发、工程

5.3试产机种所有生产工时按计时工资计算并全部计入新机种试产成本,由于此属合理工时,作为该订单的生产费用处理。

.

5.4项目移交及后续相关事项

5.4.1在PP2完成后试产负责人依试产问题改善状况和验证结果,提出<试产问题改进措施表>,送各部门负责人评估试产效果,如果各部意见不一致,则提交至研发中心总监裁决,若裁决项目不能移交,则由试产负责人安排重新试产,项目移交仅适用于研发新产品,包括已有订单的新产品,其他产品不参与项目移交事项,项目移交后,以后接单就按照成熟机种运作,PMC合同评审不再到工程部,项目移交须准备的相关资料:

5.4.1.1样品测试报告。

5.4.1.2试产物料状况记录。

5.4.1.3样品结构确认与评估。

5.4.1.4试产问题检讨记录,及各问题点改善完成状况。

5.4.1.5客户的特殊要求,研发重要资讯及注意事项,对新开案产品,需提供DFMEA.

5.4.1.6重要机构件的尺寸量测及判定记录.(若无特殊机构性,可不用此项)

5.4.1.7不良品维修报告及数据统计分析.

5.4.1.8试产评估表(需经相关单位签名确认OK后)

5.4.2IE:

完善生产工艺流程与工艺资料,完成配套与制造的生产能力及生产工时与工效的初步评估。

5.4.3IPQC&QE:

拟定新产品品质控制项目与计划,完成对新产品品质有重大影响问题点的监控方案,发送在线IPQC及其他QC人员,作为品质监控与产品检验的依据。

5.4.4工程部根据PFMEA、及品质控制计划修改相应的SOP。

5.4.5试产负责人发试产合格通知书给DCC,DCC将试产标志改为“合格”。

5.4.4移交给工程部的新项目在生产线第一次量产时,由PE通知设计人员参与,如果第一次量产尚存有重大设计异常,则此单要返回研发重新设计,等有了长期对策后再在试产小组重新试产,(所有材料来自生产线提供)给生产线出货。

第一次量产顺利进行后,后续的生产异常由PE主导处理。

项次

表单名称

表单编码

保管单位

保存期限

1

试产需求申请单

研发部

3年

2

电性CPK

工程部

3年

3

制程失效模式分析(PFMEA)

工程部

3年

4

试产电性不良品修理分析报告

工程部

3年

5

可靠性评估报告

品管部

3年

6

生产试产问题改进措施

工程部

3年

新

产

品

试

产

流

程

编制:

审核:

审批:

发布日期:

2011年6月10日实施日