创新设计说明书.docx

《创新设计说明书.docx》由会员分享,可在线阅读,更多相关《创新设计说明书.docx(15页珍藏版)》请在冰豆网上搜索。

创新设计说明书

一、抓取机构设计

手部设计计算

一、对手部设计的要求

1、有适当的夹紧力

手部在工作时,应具有适当的夹紧力,以保证夹持稳定可靠,变形小,且不损坏工件的已加工表面。

对于刚性很差的工件夹紧力大小应该设计得可以调节,对于笨重的工件应考虑采用自锁安全装置。

2、有足够的开闭范围

夹持类手部的手指都有张开和闭合装置。

工作时,一个手指开闭位置以最大变化量称为开闭范围。

对于回转型手部手指开闭范围,可用开闭角和手指夹紧端长度表示。

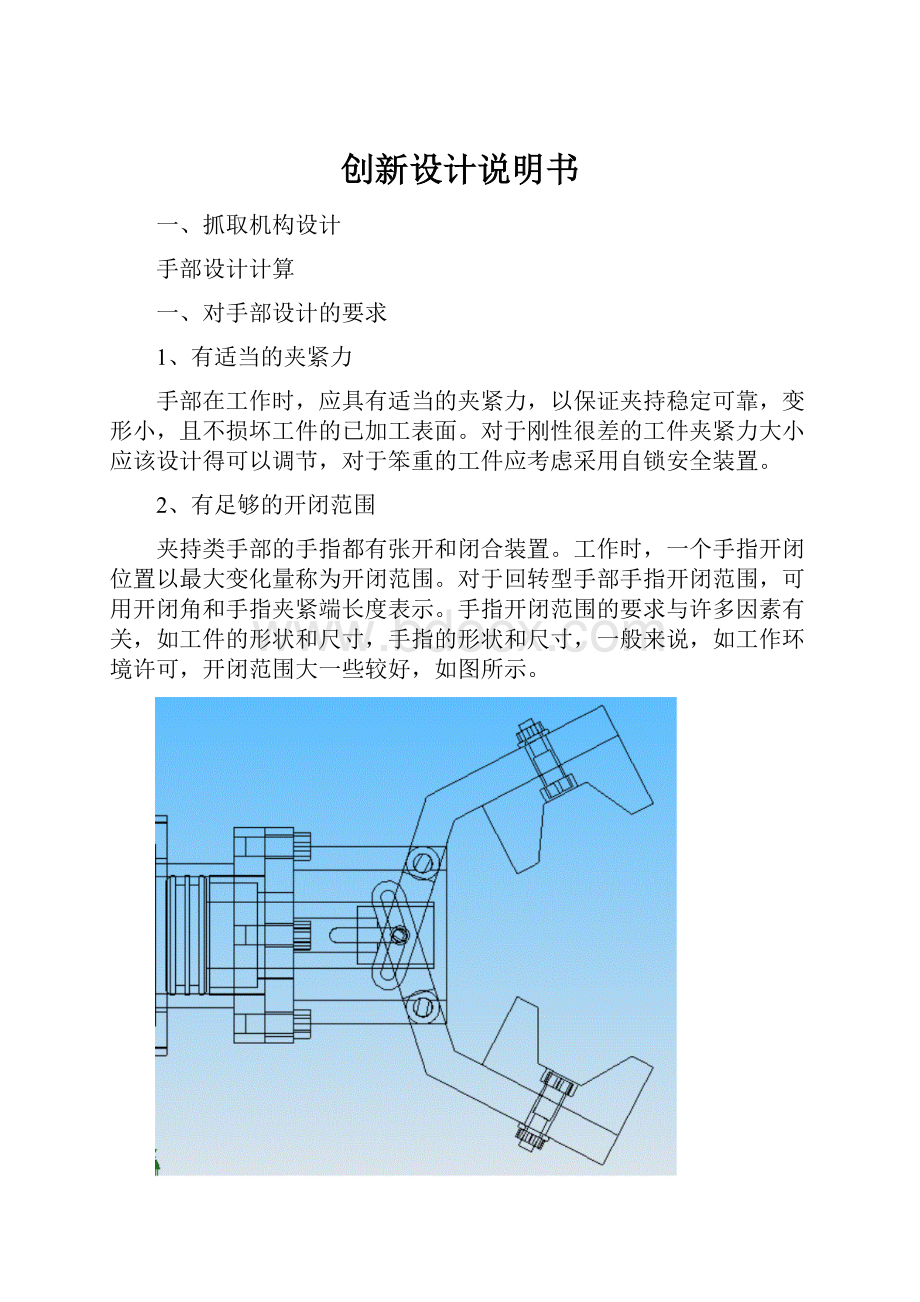

手指开闭范围的要求与许多因素有关,如工件的形状和尺寸,手指的形状和尺寸,一般来说,如工作环境许可,开闭范围大一些较好,如图所示。

机械手开闭示例简图

3、力求结构简单,重量轻,体积小

手部处于腕部的最前端,工作时运动状态多变,其结构,重量和体积直接影响整个机械手的结构,抓重,定位精度,运动速度等性能。

因此,在设计手部时,必须力求结构简单,重量轻,体积小。

4、手指应有一定的强度和刚度

5、其它要求

因此送料,夹紧机械手,根据工件的形状,采用最常用的外卡式两指钳爪,夹紧方式用常闭史弹簧夹紧,松开时,用单作用式液压缸。

此种结构较为简单,制造方便。

二、拉紧装置原理

如图所示:

油缸右腔停止进油时,弹簧力夹紧工件,油缸右腔进油时松开工件。

油缸示意图

1、右腔推力为

FP=(π/4)D²P

=(π/4)

0.5²

25

10³

=4908.7N

2、根据钳爪夹持的方位,查出当量夹紧力计算公式为:

F1=(2b/a)

(cosα′)²N′

其中N′=4

98N=392N,带入公式2.2得:

F1=(2b/a)

(cosα′)²N′

=(2

150/50)

(cos30º)²

392

=1764N

则实际加紧力为F1实际=PK1K2/η

=1764

1.5

1.1/0.85=3424N

经圆整F1=3500N

3、计算手部活塞杆行程长L,即

L=(D/2)tgψ

=25×tg30º

=23.1mm

经圆整取l=25mm

4、确定“V”型钳爪的L、β。

取L/Rcp=3

式中:

Rcp=P/4=200/4=50

由公式得:

L=3×Rcp=150

取“V”型钳口的夹角2α=120º,则偏转角β按最佳偏转角来确定,

查表得:

β=22º39′

5、机械运动范围(速度)【1】

(1)伸缩运动Vmax=500mm/s

Vmin=50mm/s

(2)上升运动Vmax=500mm/s

Vmin=40mm/s

(3)下降Vmax=800mm/s

Vmin=80mm/s

(4)回转Wmax=90º/s

Wmin=30º/s

所以取手部驱动活塞速度V=60mm/s

6、手部右腔流量

Q=sv

=60πr²

=60×3.14×25²

=1177.5mm³/s

7、手部工作压强

P=F1/S

=3500/1962.5=1.78Mpa

腕部设计计算

腕部是联结手部和臂部的部件,腕部运动主要用来改变被夹物体的方位,它动作灵活,转动惯性小。

本课题腕部具有回转这一个自由度,可采用具有一个活动度的回转缸驱动的腕部结构。

要求:

回转±90º

角速度W=45º/s

以最大负荷计算:

当工件处于水平位置时,摆动缸的工件扭矩最大,采用估算法,工件重10kg,长度l=650mm。

如图所示。

1、计算扭矩M1〖4〗

设重力集中于离手指中心200mm处,即扭矩M1为:

M1=F×S

=10×9.8×0.2=19.6(N·M)

F

S

F

腕部受力简图

2、油缸(伸缩)及其配件的估算扭矩M2〖4〗

F=5kgS=10cm

带入公式2.9得

M2=F×S=5×9.8×0.1=4.9(N·M)

3、摆动缸的摩擦力矩M摩〖4〗

F摩=300(N)(估算值)

S=20mm(估算值)

M摩=F摩×S=6(N·M)

4、摆动缸的总摩擦力矩M〖4〗

M=M1+M2+M摩

=30.5(N·M)

5.由公式

T=P×b(ΦA1²-Φmm²)×106/8

其中:

b—叶片密度,这里取b=3cm;

ΦA1—摆动缸内径,这里取ΦA1=10cm;

Φmm—转轴直径,这里取Φmm=3cm。

所以代入公式

P=8T/b(ΦA1²-Φmm²)×106

=8×30.5/0.03×(0.1²-0.03²)×106

=0.89Mpa

又因为

W=8Q/(ΦA1²-Φmm²)b

所以

Q=W(ΦA1²-Φmm²)b/8

=(π/4)(0.1²-0.03²)×0.03/8

=0.27×10-4m³/s

=27ml/s

臂伸缩机构设计

手臂是机械手的主要执行部件。

它的作用是支撑腕部和手部,并带动它们在空间运动。

臂部运动的目的,一般是把手部送达空间运动范围内的任意点上,从臂部的受力情况看,它在工作中即直接承受着腕部、手部和工件的动、静载荷,而且自身运动又较多,故受力较复杂。

机械手的精度最终集中在反映在手部的位置精度上。

所以在选择合适的导向装置和定位方式就显得尤其重要了。

手臂的伸缩速度为200m/s

行程L=500mm

1、手臂右腔流量,公式得:

【4】

Q=sv

=200×π×40²

=mm³/s

=0.1/10²m³/s

=1000ml/s

2、手臂右腔工作压力,公式得:

〖4〗

P=F/S

式中:

F——取工件重和手臂活动部件总重,估算F=10+20=30kg,F摩=1000N。

所以代入公式得:

P=(F+F摩)/S

=(30×9.8+1000)/π×40²

=0.26Mpa

3、绘制机构工作参数表如图所示:

机构工作参数表

4、由初步计算选液压泵〖4〗

所需液压最高压力

P=1.78Mpa

所需液压最大流量

Q=1000ml/s

选取CB-D型液压泵(齿轮泵)

此泵工作压力为10Mpa,转速为1800r/min,工作流量Q在32—70ml/r之间,可以满足需要。

5、验算腕部摆动缸:

T=PD(ΦA1²-Φmm²)ηm×106/8

W=8θηv/(ΦA1²-Φmm²)b

式中:

Ηm—机械效率取:

0.85~0.9

Ηv—容积效率取:

0.7~0.95

所以代入公式得:

T=0.89×0.03×(0.1²-0.03²)×0.85×106/8

=25.8(N·M)

T代入公式得:

W=(8×27×10-6)×0.85/(0.1²-0.03²)×0.03

=0.673rad/s

W<π/4≈0.785rad/s

因此,取腕部回转油缸工作压力P=1Mpa

流量Q=35ml/s

圆整其他缸的数值:

手部抓取缸工作压力PⅠ=2Mpa

流量QⅠ=120ml/s

小臂伸缩缸工作压力PⅠ=0.25Mpa

流量QⅠ=1000ml/s

电机的选择

机身部使用了两个电机,其一是带动臂部的升降运动;其二是带动机身的回转运动。

带动臂部升降运动的电机安装在肋板上,带动机身回转的电机安装在混凝土地基上。

1、带动臂部升降的电机:

〖10〗

初选上升速度V=100mm/s

P=6KW

所以n=(100/6)×60=1000转/分

选择Y90S-4型电机,属于笼型异步电动机。

采用B级绝缘,外壳防护等级为IP44,冷却方式为I(014)即全封闭自扇冷却,额定电压为380V,额定功率为50HZ。

如图Y90S-4电动机技术数据所示:

型号

额定功率KW

满载时

堵转电流

堵转转矩

最大转矩

电流A

转速r/min

效率%

功率因素

额定电流

额定转矩

额定转矩

Y90S-4

1.1

2.7

1400

79

0.78

6.5

2.2

2.2

Y90S-4电动机技术数据

2、带动机身回转的电机:

〖10〗

初选转速W=60º/s

n=1/6转/秒

=10转/分

由于齿轮i=3

减速器i=30

所以n=10×3×30=900转/分

选择Y90L-6型笼型异步电动机

电动机采用B级绝缘。

外壳防护等级为IP44,冷却方式为I(014)即全封闭自扇冷却,额定电压为380V,额定功率为50HZ。

如图Y90S-6电动机技术数据所示:

Y90L-6电动机技术

减速器的选择

减速器的原动机和工作机之间的独立的闭式传动装置。

用来降低转速和增

转矩,以满足工作需要。

〖6〗

初选WD80型圆柱蜗杆减速器。

WD为蜗杆下置式一级传动的阿基米德圆柱蜗杆减速器。

蜗杆的材料为38siMnMo调质

蜗轮的材料为ZQA19-4

中心矩a=80

Ms×q=4.0×11

传动比I=30

传动惯量0.265×10ˉ³kg·m²

螺柱的设计与校核

螺杆是机械手的主支承件,并传动使手臂上下运动。

螺杆的材料选择:

〖6〗

从经济角度来讲并能满足要求的材料为铸铁。

螺距P=6mm梯形螺纹

螺纹的工作高度h=0.5P

=3mm

螺纹牙底宽度b=0.65P=0.65×6=3.9mm

螺杆强度[σ]=σs/3~5

=150/3~5

=30~50Mpa

螺纹牙剪切[τ]=40

弯曲[σb]=45~55

1、当量应力〖6〗

式中T——传递转矩N·mm

[σ]——螺杆材料的许用应力

所以代入公式得:

σ=(4×200×9.8/πd1²)²+3(200×9.8×0.6/0.2d1³)²

=(2495/d1²)²+3(61.2/d1³)²≤30~50×106

=(2495/d1²)²+3(61.2/d1³)²≤900~2500×1012

=/d14+11236/d16≤900~2500×1012

d12+11236≤900d16×1012

×0.0292+11236≤900×0.0296×1012

即16471pa<pa

合格

2、剪切强度〖6〗

Z=H/P=160/6(旋合圈数)

τ=F/πd1bz

=200×9.8/π×0.029×3.9×(160/6)×10-3

=206.8×103pa

=0.206Mpa<[τ]=40Mpa

3、弯曲强度〖6〗

σb=3Fh/πd1b2z

=3×200×9.8×3/π×2.9×3.92×(160/6)

=0.48Mpa<[σ]=45Mpa

合格

二、机械手的定位与平稳性

常用定位方式

机械挡块定位是在行程终点设置机械挡块。

当机械手经减速运行到终点时,紧靠挡块而定位。

若定位前已减速,定位时驱动压力未撤除,在这种情况下,机械挡块定位能达到较高的重复精度。

一般可高于

±0.5mm,若定位时关闭驱动油路而去掉工作压力,这时机械手可能被挡块碰回一个微小距离,因而定位精度变低。

影响平稳性和定位精度的因素

机械手能否准确地工作,实际上是一个三维空间的定位问题,是若干线量和角量定位的组合。

在许多较简单情况下,单个量值可能是主要的。

影响单个线量或角量定位误差的因素如下:

(1、)定位方式

不同的定位方式影响因素不同。

如机械挡块定位时,定位精度与挡块的刚度和碰接挡块时的速度等因素有关。

(2、)定位速度

定位速度对定位精度影响很大。

这是因为定位速度不同时,必须耗散的运动部件的能量不同。

通常,为减小定位误差应合理控制定位速度,如提高缓冲装置的缓冲性能和缓冲效率,控制驱动系统使运动部件适时减速。

(3、)精度

机械手的制造精度和安装调速精度对定位精度有直接影响。

(4、)刚度

机械手本身的结构刚度和接触刚度低时,因易产生振动,定位精度一般较低。

(5、)运动件的重量

运动件的重量包括机械手本身的重量和被抓物的重量。

运动件重量的变化对定位精度影响较大。

通常,运动件重量增加时,定位精度降低。

因此,设计时不仅要减小运动部件本身的重量,而且要考虑工作时抓重变化的影响。

(6、)驱动源

液压、气压的压力波动及电压、油温、气温的波动都会影响机械手的重复定位精度。

因此,采用必要的稳压及调节油温措施。

如用蓄能器稳定油压,用加热器或冷却器控制油温,低速时,用温度、压力补偿流量控制阀控制。

(7、)控制系统

开关控制、电液比例控制和伺服控制的位置控制精度是个不相同的。

这不仅是因为各种控制元件的精度和灵敏度不同,而且也与位置反馈装置的有无有关。

本课题所采用的定位精度为机械挡块定位

机械手运动的缓冲装置

缓冲装置分为内缓冲和外缓冲两种形式。

内缓冲形式有油缸端部缓冲装置和缓冲回路等。

外缓冲形式有弹性机械元件和液压缓冲器。

内缓冲的优点是结构简单,紧凑。

但有时安置位置有限;外缓冲的优点是安置位置灵活,简便,缓冲性能好调等,但结构较庞大。

本课题所采用的缓冲装置为油缸端部缓冲装置。

当活塞运动到距油缸端盖某一距离时能在活塞与端盖之间形成一个缓冲室。

利用节流的原理使缓冲室产生临时背压阻力,以使运动减速直至停止,而避免硬性冲击的装置,称为油缸端部缓冲装置。

在缓冲行程中,节流口恒定的,称为恒节流式油缸端部缓冲装置。

设计油缸端部恒节流缓冲装置时,amax(最大加速度)、Pmax(缓冲腔最大冲击压力)和Vr(残余速度)三个参数是受工作条件限制的。

通常采用的办法是先选定其中一个参数,然后校验其余两个参数。

步骤如下:

1选择最大加速度

通常,amax值按机械手类型和结构特点选取,同时要考虑速度与载荷大小。

对于重载低速机械手,-amax取5m/s2以下,对于轻载高速机械手,-amax取5~10m/s2

计算沿运动方向作用在活塞上的外力F

水平运动时:

F=PSA-Ff

=0.25×103×π×3.62-7

=138N

计算残余速度Vr

Vr=VO/1-amaxm/F

=0.1/0.64=0.15m/s