半成品PCB检验标准作业指导书.doc

《半成品PCB检验标准作业指导书.doc》由会员分享,可在线阅读,更多相关《半成品PCB检验标准作业指导书.doc(7页珍藏版)》请在冰豆网上搜索。

半成品PCB检验标准

一、目的

规范本公司生产的半成品检验,确保产品质量要求,防止不良品流出。

二、范围

适用于本公司内所有半成品板的外观检验和特性检验。

三、名词术语

1、接触角(θ)

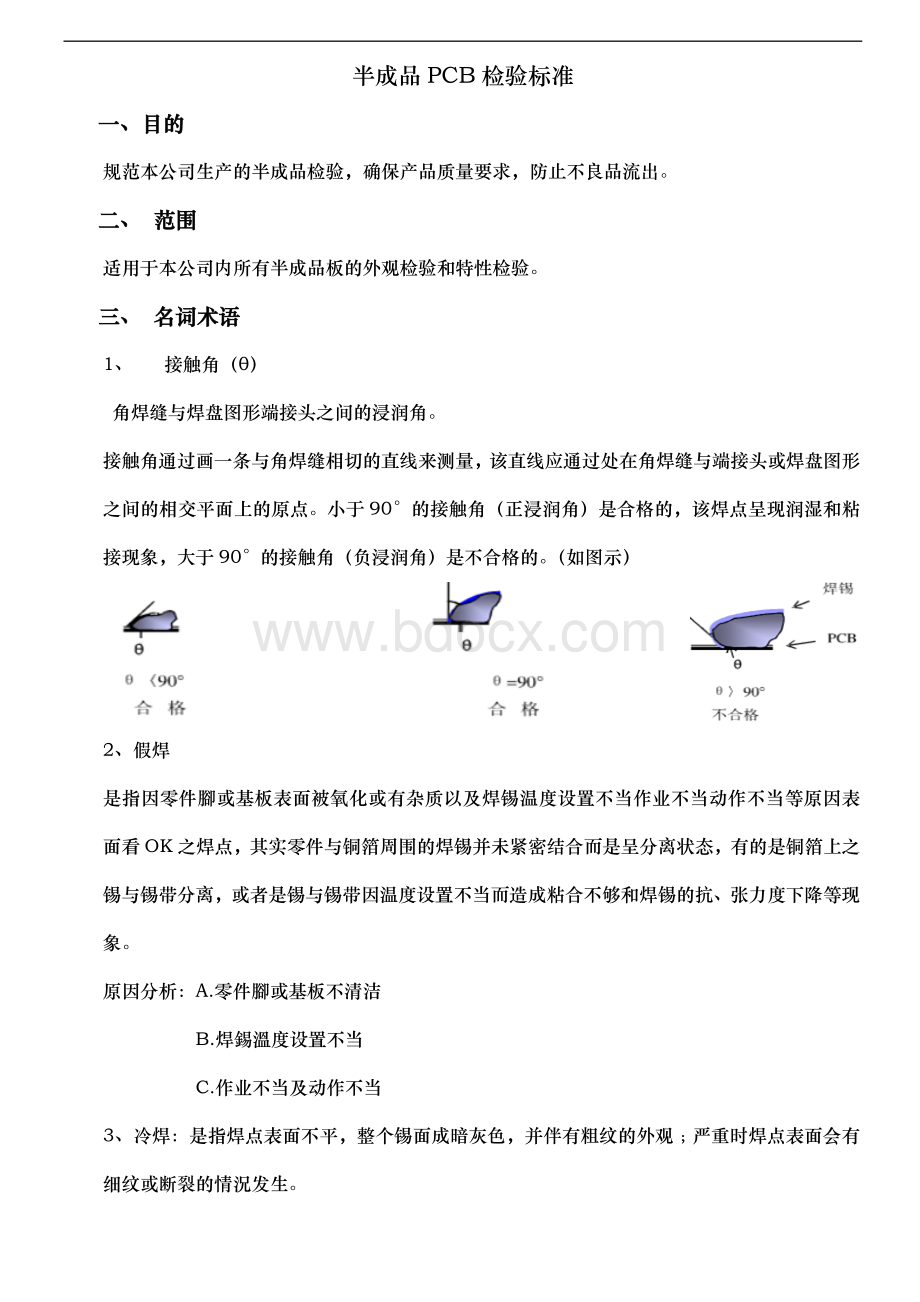

角焊缝与焊盘图形端接头之间的浸润角。

接触角通过画一条与角焊缝相切的直线来测量,该直线应通过处在角焊缝与端接头或焊盘图形之间的相交平面上的原点。

小于90°的接触角(正浸润角)是合格的,该焊点呈现润湿和粘接现象,大于90°的接触角(负浸润角)是不合格的。

(如图示)

2、假焊

是指因零件腳或基板表面被氧化或有杂质以及焊锡温度设置不当作业不当动作不当等原因表面看OK之焊点,其实零件与铜箔周围的焊锡并未紧密结合而是呈分离状态,有的是铜箔上之锡与锡带分离,或者是锡与锡带因温度设置不当而造成粘合不够和焊锡的抗、张力度下降等现象。

原因分析:

A.零件腳或基板不清洁

B.焊錫溫度设置不当

C.作业不当及动作不当

3、冷焊:

是指焊点表面不平,整个锡面成暗灰色,并伴有粗纹的外观﹔严重时焊点表面会有细纹或断裂的情況发生。

4、包焊:

是指焊点四周被过多的锡包覆而看不清零件腳的棱角,严重时更不能断定其是否为标准焊点,整个焊点呈圆凸状.

A.允收极限:

焊点上限,但溶锡流动佳且连接处仍然是良好的吃锡。

B.导线与端子间锡多而呈凸狀,焊锡部分的导线外形无法被辨別。

原因分析:

加锡过多或锡炉设定条件不当。

A.过锡的深度不正确,或补焊加锡不当。

B.预热或锡温不足。

C.助焊剂活性与比例的选择不当。

D.PCB及零件焊锡性不良(有杂质附着)

E.不适合油脂物夹混在焊锡流程。

F.锡的成分不标准或已经污染。

处理方法:

当发现包焊时,最有效的排除方法是再进一次焊锡,但必須让PCB靜置4-6小时,让PCB的树脂结构恢复强度,若太快过两次锡,则会造成热损坏,如引起铜箔翘等。

5、锡裂

是指焊点接合出现裂痕现象, 锡裂现象主要发生在焊点顶部与零件脚接合处。

原因分析:

剪脚动作不当或拿取基板动作不当。

6、锡尖---冰柱:

是因为当熔融锡接触补焊物时,因温度大量流失而急速冷却来不及达到润焊的目的,而拉成尖锐如冰柱之形状。

原因分析:

冰柱发生在锡液焊接,浸锡焊接及平焊的流程,发生点包括焊点,焊接面,零部件,甚至也发生在浸锡的设备或工具,它主要是因为烙铁加温不够或烙铁使用方式不对或锡炉设定条件偏离。

7、锡桥—架桥

是指PCB表面焊点与焊点的相连,多为两零件脚顶部产生锡尖。

8、焊点不完整

焊点不完整是指焊锡没达到OK状态而出现吹气孔,锡淍,半边焊,焊孔锡不足,贯穿孔壁涧焊不良等现象。

原因分析:

A.锡炉设定条件偏离。

B.焊盘不匹配

C.零件腳氧化或有杂质附着。

D.松香或焊锡成份有杂质。

9、倒脚

焊点上缘的零件脚未与基板垂直,切脚后零件残留余脚未完全切断或有明显毛边。

10、翘皮

因铅箔线路未与基板相互紧密附著而形成相互分离。

原因分析:

A.不正確的剪脚动作。

B.烙铁加温太久或烙铁功率太大。

C.材料异常。

11、锡珠

焊锡时因为锡本身的內聚力之因素,使这些锡颗粒之外观呈现球状。

大部分锡珠的产生都是焊锡过程中,未干的助焊剂挥发助焊剂含量过高,当瞬间接触高温的熔融锡时,气体体积大量膨胀造成的爆发,爆发的同时,锡就能喷出,而形成锡珠。

原因分析:

A.被焊物预热不够,导致表面的助焊助焊剂未干。

B.助焊剂的配方中含水量过高。

C.PCB中不良的贯穿孔。

D.焊接环境温度过高,锡炉设定条件偏离。

12、锡渣

完全独立的松浮锡层形呈不规则状。

四、检验要求

4.1、安装元器件准位要求

4.1.1、元器件引线成形

元器件在印制板上的排列和安装有两种方式,一种是立式,另一种是卧式。

元器件引线弯成的形状应根据焊盘孔的距离不同而加工成型。

同类元件要保持高度一致。

各元器件的符号标志向上(卧式)或向外(立式),保持元器件字符标记方向一致,以便于检查。

引线成形要求应使元器件衬底表面与印制板表面的不平行度(即元器件斜面)最小。

元器件倾斜最大间距≤2.0mm。

如图1

4.1.2、元器件引线的弯曲

为保护引线---封装体的密封部分,成形过程中引线应予支撑。

弯曲不应延伸到密封部分内。

引线弯曲半径(R)必须大于引线标称厚度。

上、下弯曲的引线部分和安装的连接盘之间的夹角最小45°,最大为90°。

如图1

图1

4.1.3、晶体管、二极管等的安装

在安装前一定要分清集电极、基极、发射极,正负极。

元件比较密集的地方应分别套上不同彩色的塑料套管,防止碰极短路。

对于一些大功率晶体管,应先固定散热片,后插大功率晶体管再焊接。

4.1.4、集成电路的安装

集成电路在安装时一定要弄清其方向和引线脚的排列顺序,不能插错。

现在多采用集成电路插座,先焊好插座再安装集成块。

4.1.5、变压器、电解电容器、热敏元器件等的安装

对于较大的电源变压器,就要采用弹簧垫圈和螺钉固定;中小型变压器,将固定脚插入印制电路板的孔位,然后将屏蔽层的引线压倒再进行焊接;热敏元器件的安装,先将塑料支架插到印制电路板的支架孔位上,然后将支架固定,再将元器件插入。

4.1.6、元器件标志和名称应清晰可辨,且元器件安装后标志仍可见。

4.1.7、对于高度超过15mm的一般元器件、变压器和金属壳电源封装件,如果这些部件用焊接或别的方法固定到印制板能保证这些部件承受最终产品的冲击、振动和环境应力,这些部件可以用于表面安装。

4.2、焊点合格的标准

4.2.1焊点外形要求

所用安装方式应能补偿元器件和印制板热膨胀系数(CTE)的失配。

这种安装方式应受元器件引线、具体安装部件、常规焊点的限制。

允许元器件和连接盘间利用专用接线柱安装。

4.2.2、焊点有足够的机械强度

为保证被焊件在受到振动或冲击时不至脱落、松动,因此要求焊点要有足够的机械强度。

4.2.3、焊接可靠,保证导电性能

焊点应具有良好的导电性能,必须要焊接可靠,防止出现虚焊。

4.2.4、焊点表面整齐、美观

从连接盘到连接表面或元器件引线的光滑过渡应是明显的。

焊点的外观应光滑、圆润、清洁、均匀、对称、整齐、美观、充满整个焊盘并与焊盘大小比例合适。

4.3、外观目测检查

就是从外观上检查焊接质量是否合格,有条件的情况下,建议用3~10倍放大镜进行目检,外观检查的主要内容有:

4.3.1不允许出现错焊(元器件错用)、漏焊(缺少元器件)、元器件反接、虚焊、倾斜焊。

4.3.2不允许连焊、焊点有拉尖现象。

4.3.3焊盘有没有脱落、焊点有没有裂纹。

4.3.4焊点外形润湿应良好,焊点表面是不是光亮、圆润。

接端或连接盘的润湿面积比最大润湿面积减少量超出5%的欠润湿定义为不合格品。

引起接端润湿面积的可见部分超过5%变得不润湿的接端浸析定义为不合格品。

致使接端面积或外周润湿程度低于有关连接类型规定的最低要求的麻点、空洞、气孔和空穴定义为不合格品。

4.3.5焊点周围是无残留的焊剂。

接触元器件本身的焊料适中。

4.3.6焊接部位有无热损伤和机械损伤现象。

4.3.7元器件、印制板上的字符、颜色要求标识清晰。

4.3.8元器件必须完整良好;不可有破损、斑点、裂纹、起泡、起层、编织物外露、晕圈、边缘剥离、弯曲、焊盘缺口、断裂现象等现象。

不允许出现连接盘或导线起翘。

4.3.9接端、元器件引线、导线和印制表面要求整体干净清洁;焊接面、线路等导电区不可有灰尘或发白;在非导电区,允许有轻微发白或污迹;不允许出现板面多锡现象。

4.3.10平整度(弓曲和扭曲)要求表面安装不应超过0.75%或2.0mm。

4.3.11敷形涂层不应使组装件的外周总厚度增加超过1.0mm。

印制板各边从外边向里不超过6.0mm所包括的区域。

涂层覆盖要求完全固化和均匀一致,只覆盖组装图规定的区域,无暴露元器件导线、印制线路导体(包括接地层)或其它导体的空洞、气泡或杂质,或降低设计的电气间距,无白斑、起皮或皱褶(非粘接区)。

4.4、手触检查

在外观检查中发现有可疑现象时,采用手触检查。

主要是用手指触摸元器件有无松动、焊接不牢的现象,用镊子轻轻拨动焊接部或夹住元器件引线,轻轻拉动观察有无松动现象。

4.5电子和电气组装件缺陷

焊点缺陷

外观特点

原因分析

要求子条款

焊料面呈凸形

焊料撤退过迟。

4.3.4

焊料未形成平滑面

焊锡流动性差或焊锡丝撤离过早,助焊剂不足,焊接时间太短。

4.2.1

4.2.2

焊缝中夹有松香渣

焊剂过多或已失效,焊接时间不够,加热不足,引线表面氧化膜未去除。

4.2.2

焊点发白,无金属光泽,表面较粗糙,呈霜斑或颗粒状

烙铁功率过大,加热时间过长,焊接温度过高过热。

4.2.2

表面呈现豆腐渣状颗粒,有时可能有裂纹

焊料未凝固前焊件抖动,烙铁功率不够。

4.2.2

焊料与焊件交界面接触角过大

焊件清理不干净,助焊剂不足或质量差,焊件未充分加热。

4.2.2

4.3.4

焊锡未流满焊盘

焊料流动性差,助焊剂不足或质量差,加热不足。

4.2.2

导线或元器件引线可移到

焊锡未凝固前引线移到造成空隙,引线未处理好(浸润差或部浸润)

4.2.4

4.3.4

焊点出现尖端或毛刺

焊料过多、助焊剂少、加热时间过长,烙铁撤离角度不当。

4.2.4

4.3.2

焊锡相邻的印制导线连接

焊锡过多,烙铁撤离角度不当。

4.3.2

目测或低倍放大镜可见有孔

引线与焊盘孔间隙大,引线金融性不良,焊接时间长,孔内空气膨胀。

4.3.4

引线根部有时有焊料隆起,内部藏有空洞

引线与焊盘孔间隙大,引线金融性不良。

4.3.4

焊点剥落

焊盘镀层不良

4.3.8

4.4

标识脱落

出现丝印不清晰及有重影现象

元器件、印制板上的字符或颜色变质,造成识别数据或参数标记丢失

4.3.7

表1

五、不合格半成品的返工

不合格半成品的返工包含表1中列出的缺陷及相关规范中所表示的不合格特征。

不合格半成品的不合格项严重不可修复时,需进行报废处理。

六、检验要求

抽检:

采用GB/T2828.1-2003中一次正常抽样,一般检验Ⅱ级水平,接收质量限。

AQL值:

0.4