XG1.S-1.2型安瓿灭菌器验证方案(新版).doc

《XG1.S-1.2型安瓿灭菌器验证方案(新版).doc》由会员分享,可在线阅读,更多相关《XG1.S-1.2型安瓿灭菌器验证方案(新版).doc(13页珍藏版)》请在冰豆网上搜索。

题目:

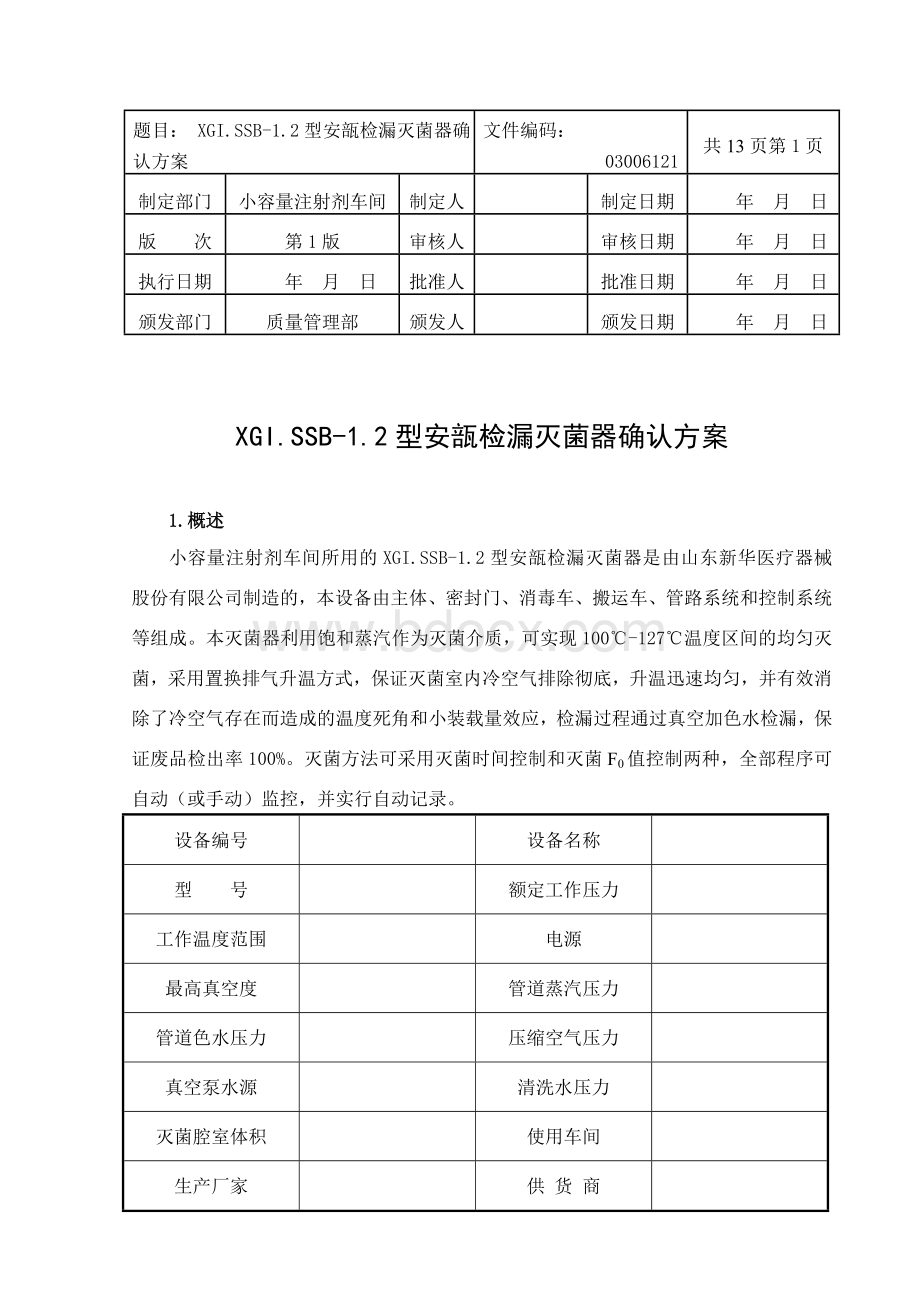

XGI.SSB-1.2型安瓿检漏灭菌器确认方案

文件编码:

共13页第12页

XGI.SSB-1.2型安瓿检漏灭菌器确认方案

1.概述

小容量注射剂车间所用的XGI.SSB-1.2型安瓿检漏灭菌器是由山东新华医疗器械股份有限公司制造的,本设备由主体、密封门、消毒车、搬运车、管路系统和控制系统等组成。

本灭菌器利用饱和蒸汽作为灭菌介质,可实现100℃-127℃温度区间的均匀灭菌,采用置换排气升温方式,保证灭菌室内冷空气排除彻底,升温迅速均匀,并有效消除了冷空气存在而造成的温度死角和小装载量效应,检漏过程通过真空加色水检漏,保证废品检出率100%。

灭菌方法可采用灭菌时间控制和灭菌F0值控制两种,全部程序可自动(或手动)监控,并实行自动记录。

设备编号

设备名称

型号

额定工作压力

工作温度范围

电源

最高真空度

管道蒸汽压力

管道色水压力

压缩空气压力

真空泵水源

清洗水压力

灭菌腔室体积

使用车间

生产厂家

供货商

该设备的上次验证时间为年月,验证结果符合GMP要求;由于验证时间到期,根据再验证周期,特进行本次再验证。

本次验证内容包括运行确认和性能确认,运行确认主要确认设备在运行期间是否平稳正常,密封门系统、灭菌柜密封状态、计时器、急停、安全阀等各项功能是否符合认可标准。

性能确认主要包括确认空载热分布情况是否符合标准,确认微生物挑战试验是否符合标准,检漏试验是否符合标准。

从而来证明安瓿检漏灭菌器是否仍能够满足生产需求,并具有可靠性和重现性。

2.验证目的

通过对安瓿灭菌器运行确认、性能确认,证明安瓿灭菌器具有可靠性和重现性。

3.适用范围

适用于XGI.SSB-1.2型安瓿灭菌器的周期性再验证。

4.依据

4.1《药品生产质量管理规范》(2010年修订)

4.2《药品生产质量管理规范实施指南》(2010版)

4.3《药品生产验证指南》(2003版)

4.4《中华人民共和国药典》(2010年版二部)

4.5设备说明书及其验证资料

5.前提条件

有关仪器、仪表校验合格,且在有效期内。

6.验证小组成员及其工作职责

验证小组成员姓名

工作部门

分工

职责

质量管理部

组长

对验证工作负全责

质量管理部

验证方案及验证报告的起草

负责验证方案及验证报告的起草

小容量注射剂车间

运行确认

按验证方案规定的方法进行运行确认,填写运行确认记录,并判定是否符合认可标准要求

小容量注射剂车间

性能确认

按验证方案规定的方法进行性能确认,填写性能确认记录,并判定是否符合认可标准要求

质量管理部

QA

负责制定QA检测项目的取样方法和检测方法,并负责QA检测项目的验证取样及检测工作。

化验室

QC

负责制定QC检验项目的取样方法和检测方法,并负责QC检验项目的验证取样及检测工作

7.参与验证部门的职责

验证委员会职责:

负责审批验证方案;负责协调各部门验证工作,确保验证工作顺利实施;负责审核验证原始记录、验证数据、验证图谱等资料;负责审批验证报告;负责签发验证证书。

生产部门职责:

组织、协调验证工作实施,确保验证进度;指导进行设备安装确认、运行确认及性能确认;组织制定设备标准操作维修保养规程、清洁操作规程等。

质量管理部门:

负责QA及QC检测项目的取样方法及检测方法的制定,并负责相关验证取样及检测工作;负责验证资料的归档工作。

8.验证的范围

本次验证涉及设备的使用情况回顾、风险评估、运行确认和性能确认等项目。

9.设备使用情况回顾

该设备在本次再验证周期内,共运行了2838次,在使用期间运行平稳、正常,各项设置参数没有发生更改和飘移,设备没有经过大修、没有出现影响产品质量的异常情况、没有更换过主要配件等对设备性能影响较大的情况。

10.风险评估

10.1目的:

为了能确定上次验证范围和方法是否仍具有有效性和合理性,再根据评估结果确定本次验证的范围、程度和再验证项目。

10.2风险评估标准:

根据风险的性质将风险分为3类:

1.风险的可能性;2.风险的严重性;3.风险的可检测性。

将风险进一步划分为

风险系数

分数

等级

描述

严重性(S)

4

关键

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。

此风险可导致产品不能使用,直接影响GMP原则,危害人体健康的活动。

3

高

直接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。

此风险可导致产品迢回或退回,未能符合一些GMP原则,可能引起检查或审计中产生偏差。

2

中

尽管不存在对产品或数据的相关影响,但仍间接影响产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性。

此风险可能造成资源的极度浪费或对企业形象产生较坏影响。

1

低

尽管此类风险不对产品或数据产生最终影响,但对产品质量要素或工艺与质量数据的可靠性、完整性或可跟踪性仍产生较小影响。

可能性(P)

4

极高

极易发生

3

高

偶尔发生

2

中

很少发生

1

低

发生可能性极低

可检测性(D)

4

极高

不存在能够检测到错误的机制

3

高

通过周期性手动控制可检测到错误

2

中

通过应用于每批的常规手动控制或分析可检测到错误

1

低

自动控制装置到位,监测错误(例:

报警)或错误明显(例:

错误导致不能继续进入下一阶段工艺)

10.3风险优先系数(RPN)计算:

RPN=S×P×D

RPN

风险水平

评估

≤7

低

此风险水平为可接受,无需采用额外的控制措施。

8≥RPN≤16

中

此风险要求采用控制措施,通过提高可检测性及或降低风险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

>16或严重程度=4

高

此为不可接受风险。

必须尽快采用控制措施,通过提高可检测性或降低风险产生的可能性来降低最终风险水平。

验证应首先集中于确认已采用控制措施且持续执行。

10.4风险分析(附后)

10.5风险评估结论:

通过对以上风险点的评估分析,确定了安瓿灭菌柜在本次再验证中,需要对灭菌柜的密封门系统、灭菌柜的密封情况、计时器的准确性、紧急停机功能、安全阀功能、各项汽源水源情况等项目进行运行确认,对灭菌柜在不同灭菌条件和装载方式下的热分布情况、微生物挑战试验、色水真空检漏试验等项目进行性能确认,按照风险消减措施进行操作,确保风险被有效消减,并根据验证结果制订出日常监控计划。

11.验证程序

11.1仪器仪表的确认

确认方法:

检查并确认灭菌器的仪器仪表外观、精度、校验有效期等应符合规定要求。

11.2运行确认

11.2.1运行确认的目的:

按标准操作维护规程进行运行操作,证明设备各项功能正常,并能按运行标准操作。

11.2.2确认内容及方法

11.2.2.1确认密封门系统是否正常。

确认方法及要求

①.当门没有关闭时,运行程序,灭菌器应不会运行程序。

②.当后门没有关闭时,去打开前门,前门应不能打开。

②.当灭菌器内压力为正压时,按开门按钮,灭菌器应无法开门,待灭菌器内压力为零时门打开。

③.当灭菌器内压力为负压时,按开门按钮,灭菌器应无法开门,待灭菌器内压力为零时门打开。

④.此试验连续试验三次。

11.2.2.2确认安全阀功能是否正常

确认方法及要求:

关闭灭菌器前后门,手动打开压缩空气进气阀,当灭菌器内的压力≥0.23MPa时,安全阀应自动打开,当灭菌器内的压力≤0.21MPa时,安全阀应自动关闭,连续试验三次,每次安全阀应均能自动打开、关闭。

11.2.2.3确认紧急停机功能是否正常

确认方法及要求:

在灭菌器正常运行时,按下紧急停机按钮,灭菌器所有电源应中断,连续试验三次,每次灭菌器应均能中断电源。

11.2.2.4确认真空状态下灭菌柜密封状态是否正常

确认方法及要求:

按灭菌器操作规程,将灭菌器内的真空度抽至-80KPa以下,然后保持10分钟,腔室内压力前后变化应≤1KPa,连续试验三次。

11.2.2.5确认计时器的准确性

确认方法及要求:

分别给灭菌器设定300s、600s、900s三个时间,再用秒表核对,误差应≤±1s,连续试验三次。

11.2.2.6汽(气)源、水源压力确认

确认方法及要求:

通过观察设备上的仪表,各项指标应在规定范围内。

管道蒸汽压力:

0.30-0.50MPa、管道色水压力:

0.15-0.25MPa、压缩空气压力:

0.40-0.60MPa、清洗水压力:

0.15-0.25MPa、真空泵水源压力:

0.20-0.50MPa

11.2.2.7设备整体运行确认

确认方法及要求:

按标准操作维护规程进行运行操作,让设备连续运行三次。

各个阶段应正常运行。

11.3性能确认

11.3.1目的:

证明设备能满足工艺要求,并具有可靠性与重现性。

11.3.2试验所用仪器及要求

热分布用QT-3100型温度验证仪及T型热电偶的校验

——校正用标准仪器:

美国福禄克9172型温度干井

——校验方法:

本次采用单点校验法:

将温度验证仪的16支热电偶置于9172型温度干井中,打开干井电源,待其温度稳定在121.00℃后,将温度验证仪打开使之处于测试状态,记录数据并保持3.0min。

验证前后各做一次校验。

——判定标准:

稳定标准:

稳定值是指T型热电偶读数在一个时间端内允许的最大变化范围,在3.0min内每个传感器误差应低于0.20℃。

偏差标准:

偏差值是指T型热电偶读数和标准温度之间的偏差。

校验前,未校验T型热电偶值和标准温度值之最大偏差应≤1.00℃;校验后,在3.0min内T型热电偶值和标准温度值之最大偏差应≤0.50℃。

——校验结果:

名称

型号

数量

校验结果

温度验证仪

QT-3100

1台

T型热电偶

T型热电偶

16支

11.3.3热分布测试

根据生产线上产品实际灭菌条件及装载方式,需分两种方式分别对灭菌器进行热分试验,第一种方式:

灭菌温度设定为100℃,灭菌时间设定为30分钟,满载装载方式为。

11.3.3.1空载热分布试验

11.3.3.1.1空载热分布试验目的及方法

验证目的:

检查并确认灭菌器在预定的灭菌条件下,空载运行时灭菌室内的温度均匀性符合GMP规定的要求,确认灭菌器控制用传感器位于灭菌室内的冷、热点区,并且最大值与平均值、平均值与最小值温度之差在1℃范围内。

验证规程

——将16支T型热电偶探头通过验证接口放入灭菌室内。

——有1只T型热电偶置于腔室蒸汽入口处,有1只T型热电偶置于腔室排汽口处(温度控制和记录的传感器旁),其余T型热电偶均匀置于腔室各处,要求每只T型热电偶的感温点悬空,应注意T型热电偶不能和灭菌器内的金属接触,否则会影响准确性。

具体温度探头编号及分布情况如下:

探头编号

探头位置

探头编号

探头位置

探头编号

探头位置

T01

1

T07

7

T13

13

T02

2

T08

8

T14

14

T03

3

T09

9

T15

(排汽口)

15

T04

4

T10

10

T16

16

T05

(蒸汽入口)

5

T11

11

/

/

T06

6

T12

12

/

/

——通过验证用电脑设定测量记录的时间间隔为30s,测量记录时间不小于灭菌器的灭菌工作周期。

——启动灭菌器,在空载运行状态下进行热分布测定。

——连续测定3次,以确认灭菌过程的重现性。

——T型热电偶的精度测定报告对温度分布测定进行自动修正并分析,得出空载热分布测定结果。

——空载热分布测定结果记录见附件。

——对空载热分布测定结果进行综合评价并记录于空