PP合成纸生产工艺流程.doc

《PP合成纸生产工艺流程.doc》由会员分享,可在线阅读,更多相关《PP合成纸生产工艺流程.doc(5页珍藏版)》请在冰豆网上搜索。

一、PP合成纸工艺流程

由于加工设备和生产情况不同,采用的合成纸工艺路线各有差异。

目前国内以PP合成纸制作为主,故重点介绍PP合成纸压延成型。

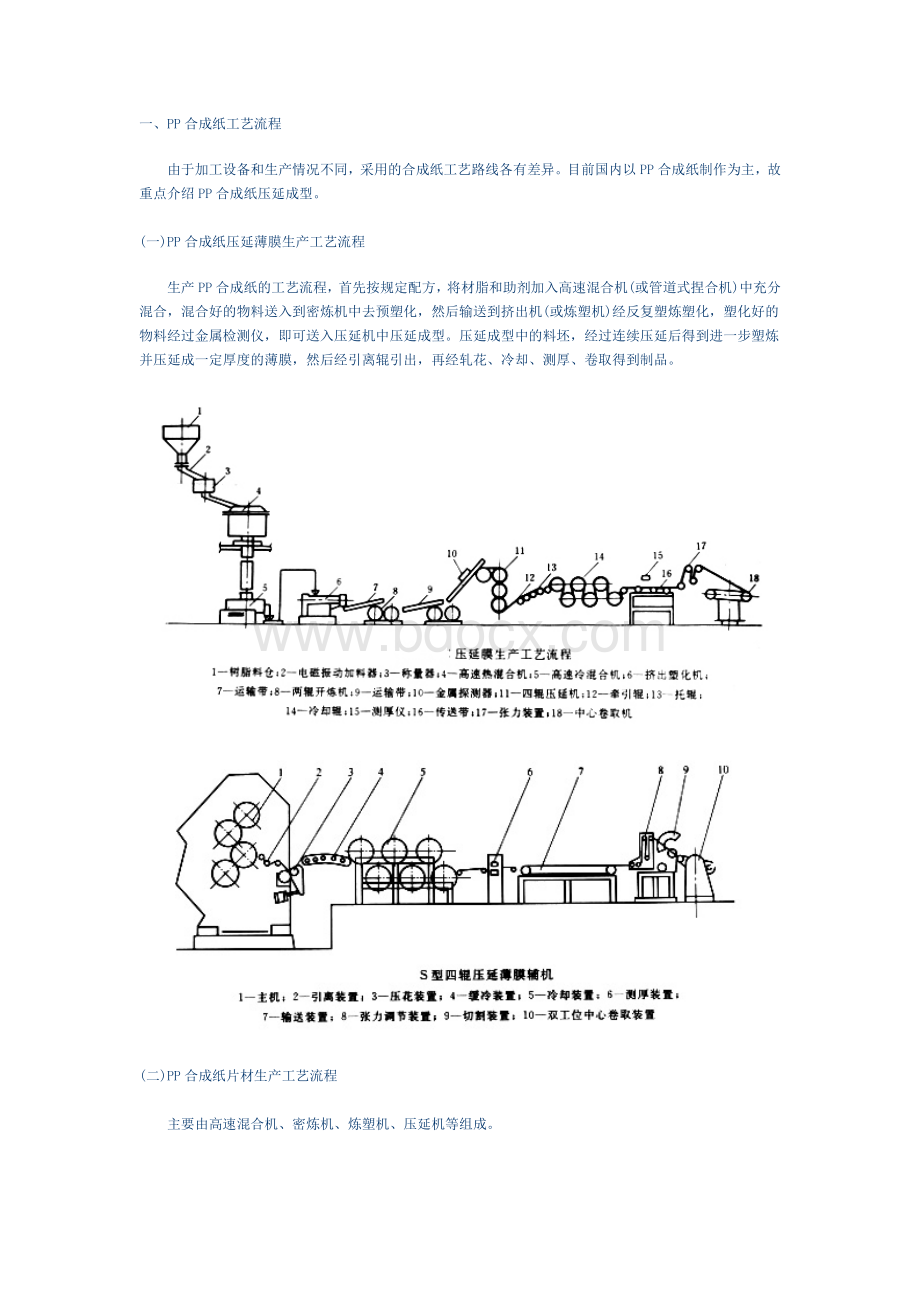

(一)PP合成纸压延薄膜生产工艺流程

生产PP合成纸的工艺流程,首先按规定配方,将材脂和助剂加入高速混合机(或管道式捏合机)中充分混合,混合好的物料送入到密炼机中去预塑化,然后输送到挤出机(或炼塑机)经反复塑炼塑化,塑化好的物料经过金属检测仪,即可送入压延机中压延成型。

压延成型中的料坯,经过连续压延后得到进一步塑炼并压延成一定厚度的薄膜,然后经引离辊引出,再经轧花、冷却、测厚、卷取得到制品。

(二)PP合成纸片材生产工艺流程

主要由高速混合机、密炼机、炼塑机、压延机等组成。

1-辅料混合吸附器 2-旋风分离器 3-储罐 4-风机 5-布袋过滤器 6-风机 7-文氏管 8-螺旋加料器 9-储仓 10-高速混合机 11-密炼机 12-炼塑机 13-压延机 14-冷却装置 15-光电器 16-切割装置 17-PP合成纸成品

二、影响PP合成纸制品质量的因素

影响PP合成纸制品质员的因素很多,一般说来,可以归纳为四个方面。

即压延机的操作因素,原材料因素,设备因素和辅助过程中的各种因素。

。

下面以此为例来说明各种因素的影响。

(一)、压延机的操作因素

1、辊温与辊速

物料在压延成型时所需的热量,一部分是辊筒提供的,另一部分来自物料与辊简间的摩擦以及物料本身的剪切作用产生的热量。

产生摩擦热的大小除与辊速有关外,还与物料的增塑程度有关,也即与其粘度有关。

因此,不同的物料,在相同的辊速条件下,其温度控制就不同,同样,相同配方不同的转速时,其控制温度也不同。

压延时,物料常粘于高温或高速辊简上,为了使物料能依次贴于辊筒上,避免空气夹入,各辊简的温度一般是依次递增的,但三、四辊温度较接近,这样便于薄膜从三辊上引离下来。

各辊的温度差为5—10℃。

2、辗简的速比

压延机相邻两辊筒线速度之比称为辊简的速比。

使压延机具有速比的目的,不仅使压延物依次贴于辊简,而且还在于使塑料能更好地塑化,因为这样能使物料受到更多的剪切作用。

此外,还可以位压延物取得一定的拉伸与取向,从而使所制薄膜厚度减小和质量提高。

为了达到拉伸与取向的目的,辅机与压延机辊简速度也有相应的速比。

这就使引离辊.冷却辊、卷取辊的线速度依次增加,并都大于压延机主辊简(一般四辊压延机以三辊为准)的线速度。

但速比不能太大,否则薄膜厚度将会不均匀,有时还使合成纸产生过大的内应力。

薄膜冷却后要尽量避免拉伸。

调节速比的要求是既不能使物料包辊,又不能不吸辊。

速比过大会发生包辊现象,反之则会出现不吸辊现象,以致空气带入使产品出现气泡,如果对硬片来说,则会产生“脱壳”现象,塑化不良,造成质量下降。

3、辊距与存料量

调节辊距的目的是为了适应不同厚度制品的要求,也是为了改变存料量。

压延机的辊距,除最后一道与产品厚度大致相等之外,其它各道都比这个数值要大,而且按压延机辊筒的排列次序自下而上逐渐增加,借以使辊筒间隙中有少量存料,辊隙存料在压延成型中起储备.补充和进一步塑他的作用。

存料的多少与存料旋转的状态宜接影响产品质量。

存料过多,薄膜表面出现毛糙和云纹,并容易产生气泡。

在硬片生产中还会出现冷疤。

此外,存料过多对设备也不利,因为增加了辊筒的负荷。

若存料过少,则因压力不足造成薄膜表面毛糙。

如在硬片中会出现变形孔洞。

存料过少通常容易引起边料的断裂,以致不易牵致压延机再用。

存旋转也不佳,会使产品横向厚度不均匀,薄膜有气泡,硬片有冷疤。

存料旋转不好的原因在于料温太低,辊筒温度也低或辊距调节不当,所以综上所述可知辊隙存料是压延操作中需要经常观

察和调节的。

(二)、原材料因素

1、PP树脂

一般说来,使用分子量较高和分子量分布较窄的树脂较好,可以得到物理力学性能好的,热稳定性高和表面均匀性好的制品,但会增加压延温度和对设备负荷,对生产较薄的膜更为不利,所以在设计配方时要进行多方面考虑,选用适用的树脂。

近几年来为了提高产品的质量,用于压延成型的树脂有了很大的发展,用本体聚合的树脂产品透明度好,吸收增塑剂效果也好。

此外通过树脂与其它材料的掺合改性和单体接枝成段共聚,从而得到性能更好的树脂,如在聚氯乙烯中加入丙烯酸类均聚物,可提高加工速度和生产片材厚度至0.8毫米的硬片,由于主体有较高的强度,压延时就允许有较大的牵引速度和以后热成型时可以有较大的牵伸度,而且可以在较低的温度下加工。

树脂的灰分、水分和挥发物含量不能大大,次分过高,降低膜的透明度,而水分和挥发物过高则会使制品常带气泡,此外各级分的纯度与均匀皮对制品的质量也有影响。

2、其它组分

配方中对压延成型影响较大的是纸料和稳定剂。

增塑剂含量越多,物料的粘度就越低,因此在不改变压延机负荷下,可以提高辊简转速或降低压延温度。

3、供料前的混合与塑炼

混合与烘干的目的是使配方各组分充分地分散和塑化均匀。

如果分散不好,对薄膜的内在性能和表面质量都有影响。

塑炼时温度不能过高、时间不宜过长,否则会使各种添加剂散失以及引起树脂的分解。

塑炼时温度不能过低,不然不粘辊或无法塑化。

适宜的温度视配方而定,以便在200℃左右。

(三)设备因素

操作时,辐筒受合成纸的反作用力,这种能使两辊简分开的力也称为分离力或横压力,分离力导致辊筒变形,产品出现中间厚两边薄的现象。

如果用高粘度的塑料,增大辊筒的直径和宽度,提高线速度和生产簿型制品,都将导致分离力提高,产品厚度均匀性下降。

解决的方法:

中高度法、轴交叉法、预应力法。

(四)、冷却定型阶段影响产品的因素

1、冷却

冷却必须适当,当冷却不足时,薄膜会发粘发皱,卷取后收缩率也大;若冷却过度,辊筒表面处会因温度过低而有冷凝水珠也会影响制品质量。

在多雨潮湿季节里尤为需要注意。

2、冷却辊流道的结构

冷却辊进水端辊面温度必然低于出水端,所以薄膜两端冷却的程度不同,收缩率也就不一样。

解决的办法是改进冷却辊的流道流向结构,务必使冷却辊表面温度均匀一致。

3、冷却辊速比

冷却辊速比太小,使纸面发皱,速比太大产品会由现冷拉伸现象,而导致收缩率增加,所以操作时要调节好冷却辊与主辊的速比。

作者:

李涵

2013-10-23

联系方式:

874646950@