谈螺杆泵产品生产计划的制定.docx

《谈螺杆泵产品生产计划的制定.docx》由会员分享,可在线阅读,更多相关《谈螺杆泵产品生产计划的制定.docx(30页珍藏版)》请在冰豆网上搜索。

谈螺杆泵产品生产计划的制定

课程设计任务书

学生姓名:

专业班级:

指导教师:

工作单位:

题目:

螺杆泵产品生产方案的制定

初始条件:

1、产品品种:

A—1,A—2,A—3,B—1,B—2,C—1,C—2,C—3

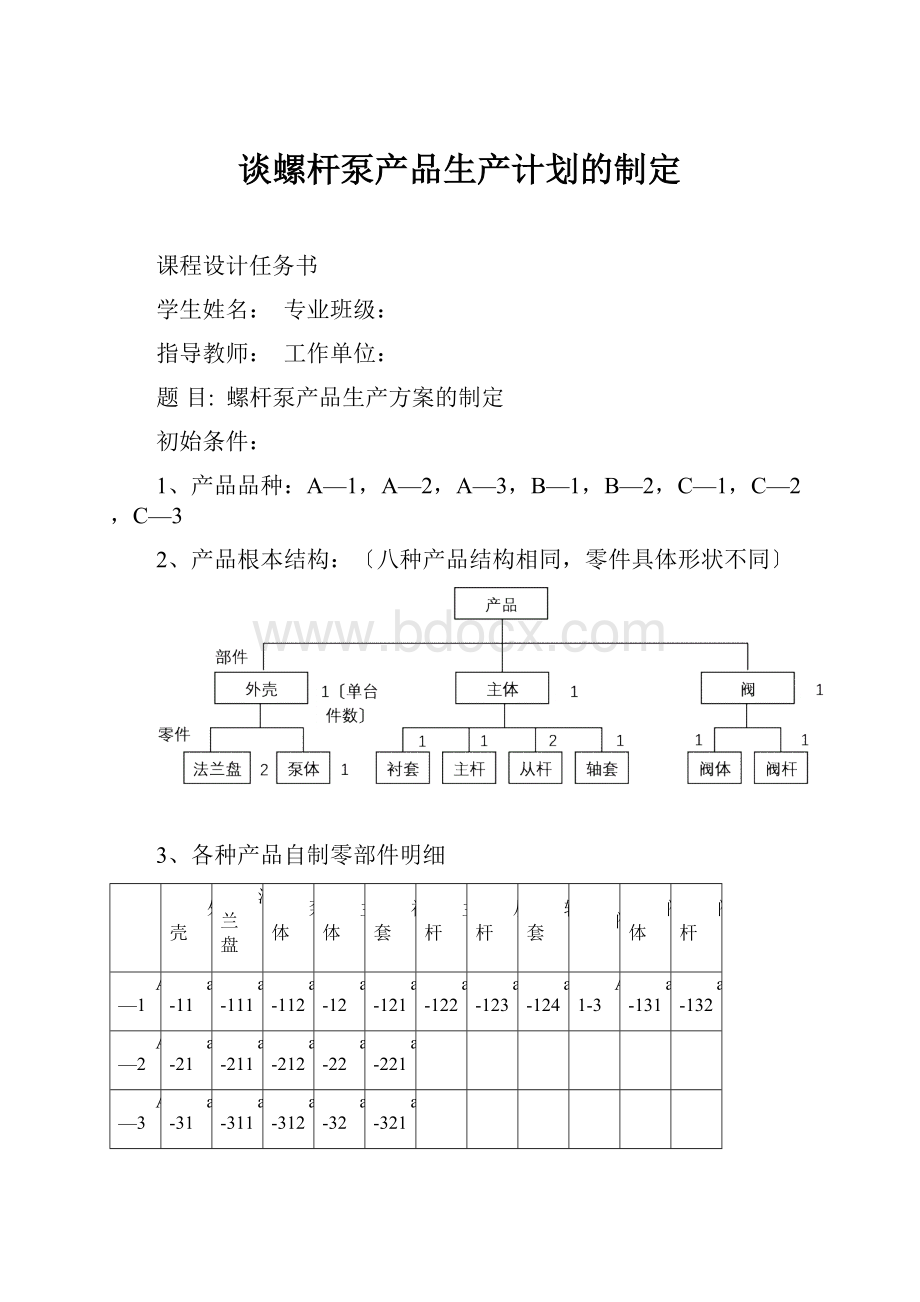

2、产品根本结构:

〔八种产品结构相同,零件具体形状不同〕

3、各种产品自制零部件明细

外壳

法兰盘

泵体

主体

衬套

主杆

从杆

轴套

阀

阀体

阀杆

A—1

a-11

a-111

a-112

a-12

a-121

a-122

a-123

a-124

A1-3

a-131

a-132

A—2

a-21

a-211

a-212

a-22

a-221

A—3

a-31

a-311

a-312

a-32

a-321

B—1

b-11

b-111

b-112

b-12

b-121

b-122

b-123

b-124

b-13

b-131

b-132

B—2

b-21

b-211

b-212

b-22

b-221

C—1

c-11

c-111

c-112

c-12

c-121

c-122

c-123

c-124

c-13

c-131

c-132

C—2

c-21

c-211

c-212

c-22

c-221

C—3

c-31

c-311

c-312

c-32

c-321

4、某月订货情况

产品品种

A—1

A—2

A—3

B—2

C—2

C—3

数量

450

400

350

200

120

100

交货期

11

11

22

22

22

22

配件品种

a—122

a—123

a—124

数量

100

100

100

交货期

22

22

22

5、生产能力设计规模

台份能力:

2000台〔混合品种〕

易损件〔主杆、从杆、轴套〕能力:

2500~3000件〔注:

在前面2000台的根底上加上该能力〕

6、提前期

自制件:

无提前期;外购件:

11天

要求完成的主要任务:

〔包括课程设计工作量及其技术要求,以及说明书撰写等具体要求〕

1、确定生产车间的生产类型,选择合理的生产组织方式

2、列出车间设备明细,画出机加工车间平面布置示意图。

3、制定某月主生产方案

4、制定机加工车间粗生产能力方案

5、制定物料需求方案

6、制定机加工车间生产能力精平衡

7、制定某月机加工车间作业方案

8、产品装配工序卡编制

时间安排:

序号

内容

所用时间〔天〕

1

问题分析

2

2

生产组织及平面布置

1

3

生产方案的制定,

4

4

上计算机计算

1

5

说明书撰写及辩论

2

合计

10

指导教师签名:

年月日

系主任〔或责任教师〕签名:

年月日

附录:

零件工艺过程,工时定额及设备类型

1.泵体工艺

工序号

1

2

3

4

5

6

工序名

粗车

精车

钻孔

粗铣

精铣

检验

设备

立车

立车-1

摇臂孔

立铣

立铣-1

检验台-1

工时〔分〕

4

9

2

4

5

3

2.衬套工艺

工序号

1

2

3

4

5

6

7

8

工序名

热处理

粗车

精车

粗镗侧孔

半精镗三孔

精镗三孔

钻攻螺纹

检验

设备

热处理炉

普车

普车

专用镗床-1

镗床-2

专用镗床-2

车

检验台-2

工时

30

3

3

13

14

14

4

4

3.主杆工艺

工序号

1

2

3

4

5

6

7

8

9

10

工序名

调质

开坯

粗精车

钻深孔

磨外圆

粗铣螺纹

精铣螺纹

调直

铣槽

检验

设备

热处理炉

车

车

深钻孔

外圆磨

数控铣-1

数控铣-1

专用调直仪

立铣

检验台-3

工时

20

2

3

3

4

5

5

4

3

4

4.从杆工艺

工序号

1

2

3

4

5

6

工序名

开坯

粗铣螺纹

精铣螺纹

调直

粗车

检验

设备

车

数控纹-2

数控铣-2

调直仪

车

检验台-4

工时

2

5

5

4

2

4

5.阀体工艺

工序号

1

2

3

4

5

工序名

车成活

铣

钻孔

钳工

检验

设备

普车

铣床

立钻

钳工台

检验台-5

工时

2

1

1

3

6.阀杆工艺

工序号

1

2

3

4

工序名

车

攻螺纹

钳

检验

设备

普车

普车

钳工台

检验台-5

工时

1

2

2

7.法兰盘工艺

工序号

1

2

3

工序名

车

钻孔

检验

设备

普车

立钻

检验台-5

工时

2

2

8.轴套工艺

工序号

1

2

3

工序名

车

磨孔

检验

设备

普车

内圆磨

检验台-5

工时

1

3

1

螺杆泵产品生产方案的制定

1确定生产车间的生产类型,选择合理的生产组织方式

按照产品的生产批量的大小来划分生产类型,可以分为三种:

大批量生产方式,即产品单一,产量大,生产重复程度高,长期重复生产且条件稳定,专业化水平高;多品种中小批量生产,即品种较多,单产品产量较少;单件小批量生产,即品种繁多,每种产品仅生产一件,生产的重复程度低。

根据任务书所给的初始条件,我们可以知道该产品为八种结构相同,零件具体形状不同的一系列产品,且有多种自制零部件,因此,我们认为螺杆泵产品是多品种的。

再从某月的订货情况来看,単种产品的订货数量均在500以下,因此,可以确定生产车间类型为多品种小批量生产。

生产组织方式有四种,一种是以工艺为原那么,一种是以产品为原那么,一种是成组技术,一种是固定生产。

以工艺为原那么生产,是按照生产工艺的特点来布置车间设备,将同一类型的设备和工作地集中进行布置,并且设备利用率高,生产系统的可靠性较高,便于工艺管理和提高技术水平。

一般适用于多产品、小批量生产方式。

以产品为原那么生产,是按照产品为对象来布置车间设备,依照产品或零件的加工顺序排列各种不同的机床设备和工作地,把产品的全部或大局部工艺过程集中在一个生产单位中。

一般适用于大量、大批生产方式。

它可以实现机械化、自动化,降低搬运费,生产流程连续性好,同时,可以缩短按生产周期,但是机床设备利用率低,可靠性、适应性差。

综上所述,由于该车间生产类型是多品种小批量生产,它的种类多、批量小,所以选择以工艺为中心生产比拟合理,可以防止过多的设备以及生产能力闲置造成的严重浪费。

2列出车间设备明细,画出机加工车间平面布置示意图

生产能力为:

台份能力:

2000台〔混合品种〕易损件〔主杆,从杆,轴套〕能力:

2500~3000件。

那么,主杆能力700件,从杆能力1400件,轴套能力700件。

为了让设备留有余量,便于以后的生产,我们在此以最大生产能力来计算设备规模。

根据任务书得加工零部件数表格如下:

零部件

泵体

衬套

主杆

从杆

阀体

阀杆

法兰盘

轴套

数量

2000

2000

2700

5400

2000

2000

4000

2700

参照标准工作时间,按每月工作25天,每天工作8小时,以此来计算设备台数:

所需工时/分

所需工时/小时

计算得设备台数

设备台数

立车

26000

3

普车

75800

7

立钻

10000

1

摇臂钻

4000

1

深孔钻

8100

135

1

铣

2000

1

立铣

26100

435

3

数控铣

81000

1350

7

检验台

53100

885

5

专用镗床

54000

900

5

镗床

28000

3

外圆磨

10800

180

1

内圆磨

8100

135

1

钳工台

10000

1

调直仪

21600

360

2

专用调直仪

10800

180

1

2.2车间平面布置示意图:

以工艺为中心生产的车间布置虽然能充分的利用设备,但最大的问题是运输路线长,难以防止零件加工物流线的交叉和回流,因此,为了减少回流和交叉,按如下方式布置加工中心:

入口入口

主主

通通

道道

出口出口

3制定某月主生产方案

根据订单情况来看,A-1,A-2交货期为11天,A-3,B-2,C-2,C-3以及易损件a-122,a-123,a-124交货期均为22天,因此,我们可以将一月分为3个时间段,即上旬,中旬,下旬,按订单生产方式制定如下生产方案:

主生产方案

最终产品或零件

上旬

中旬

下旬

A-1

毛需求

450

期初库存

0

净需求

450

期末库存

0

A-2

毛需求

400

期初库存

0

净需求

400

期末库存

0

A-3

毛需求

350

0

期初库存

0

净需求

350

期末库存

0

B-2

毛需求

200

期初库存

0

净需求

200

期末库存

0

C-2

毛需求

120

期初库存

0

净需求

120

期末库存

0

C-3

毛需求

100

期初库存

0

净需求

100

期末库存

0

a-122

毛需求

100

期初库存

0

净需求

100

期末库存

0

a-123

毛需求

100

期初库存

0

净需求

100

期末库存

0

a-124

毛需求

100

期初库存

0

净需求

100

期末库存

0

由主生产方案得本月生产任务表如下:

产品或配件

上旬

中旬

下旬

A-1

450

0

0

A-2

400

0

0

A-3

0

350

0

B-2

0

200

0

C-2

0

120

0

C-3

0

100

0

a-122

0

100

0

a-123

0

100

0

a-124

0

100

0

4制定机加工车间粗生产能力方案

粗生产能力方案

最终产品或零件

加工中心

车

钻

铣

检验及钳工

镗

磨

调直仪

A-1

所需时间〔分〕

20700

4500

14850

12150

18450

2700

5400

上

A-2

所需时间〔分〕

10800

2400

3600

3200

16400

0

0

旬

总时间〔分〕

31500

6900

18450

15350

34850

2700

5400

生产能力〔分〕

40000

12000

44000

30000

32000

8000

12000

差值〔分〕

8500

5100

25550

14650

-2850

5300

6600

A-3

所需时间

9450

2100

3150

2800

14350

0

0

B-2

所需时间

5400

1200

18000

1600

8200

0

0

C-2

所需时间

3240

720

1080

960

4920

0

0

中

C-3

所需时间

2700

600

900

800

4100

0

0

旬

a-122

所需时间

500

300

1300

400

0

400

400

a-123

所需时间

400

0

1000

400

0

0

400

a-124

所需时间

100

0

0

100

0

200

0

总时间

21790

4920

9230

7060

27880

600

800

40000

12000

44000

30000

32000

8000

12000

差值

18210

7080

34770

22940

4120

7400

11200

从粗生产能力方案平表格可知,上旬镗床加工中心均出现超负荷。

因此,我们要调整主生产方案来满足镗床加工中心的能力。

镗床加工中心:

5台专用镗床和3台镗床一旬加工工时为24000分钟。

各产品及配件的加工工时表如下:

450台A-1

400台A-2

350台A-3

200台B-2

120台C-2

100台C-3

100件a-122

100件a-123

100件a-124

18450

16400

14350

8200

4920

4100

0

0

0

上旬超负荷2850分,相当于204个衬套;

经分析计算,调整后的主生产方案表如下:

产品或零件

上月下旬

本月上旬

本月中旬

A-1

400

50

A-2

400

A-3

200

150

B-2

200

C-2

120

C-3

100

a-122

100

a-123

100

a-124

100

5制定物料需求方案

按照上述调整之后的主生产方案,通过计算得各零件的物料需求方案如下:

零件名称

上月

本月

下旬

上旬

中旬

下旬

a-111

800

100

a-112

400

50

a-121

400

50

a-122

400

50

100

a-123

800

100

100

a-124

400

50

100

a-131

400

50

a-132

400

50

a-211

800

a-212

400

a-221

400

a-311

400

300

a-312

200

150

a-321

200

150

b-211

400

b-212

200

b-221

200

c-211

240

c-212

120

c-221

120

c-311

200

c-312

100

c-321

100

6制定机加工车间生产能力精平衡

粗平衡是以产品为对象,精平衡是以零件为对象,由物料需求表,得精平衡表如下:

季度

加工中心

车

钻

铣

检验及钳工

镗

磨

调直仪

上

月

下

旬

法兰盘

1600

1600

400

泵体

5200

800

3600

1200

衬套

4000

1600

16400

主杆

2000

1200

5200

1600

1600

1600

从杆

3200

8000

3200

3200

轴套

400

400

1200

阀体

800

400

400

1400

阀杆

1200

1000

总的所需时间〔分〕

18400

4000

17200

10400

16400

2800

4800

生产能力

40000

12000

44000

24000

32000

8000

8000

差值〔分〕

21600

8000

26800

13600

15600

5200

3200

本

月

上

旬

法兰盘

2600

2600

650

泵体

8450

1300

5850

1950

衬套

6500

2600

26650

主杆

250

150

650

200

200

200

从杆

400

1000

400

400

轴套

50

50

150

阀体

100

50

50

175

阀杆

150

125

总的所需时间

18500

4100

7550

6150

26650

350

600

生产能力

40000

12000

44000

24000

32000

8000

8000

差值

21500

7900

36450

17850

5350

7650

7400

本

月

中

旬

法兰盘

2280

2280

570

泵体

7410

1140

5130

2280

衬套

5700

2280

23370

主杆

500

300

1300

400

400

400

从杆

400

1000

400

400

轴套

100

100

300

总的所需时间

16390

3720

7430

6030

23370

700

800

生产能力

40000

12000

44000

24000

32000

8000

8000

差值

23610

8280

36570

17970

8630

7300

7200

由表格知:

精平衡时,各加工中心均满足生产能力要求,不存在超负荷情况。

7制定某月及加工车间作业方案

编制作业方案的主要作业之一就是确定最正确的作业顺序,在通常的情况下都是按最早可能开〔完〕工的时间来编制作业方案。

在此制定车间作业方案时,只需要确定作业的加工顺序,下订单时间和交货时间。

按照交货期,加工顺序为先加工A-1和A-2,再加工A-3、B-2、C-2、C-3、a-122、a-123、a-124。

日期

产品

批量

下单日期

交货期

日生产方案

第一天

第二天

第三天

第四天

第五天

第六天

第七天

第八天

第九天

第十天

上月下旬

A-1

50

上月

21日

本月11日

50

50

50

50

50

50

50

50

本月上旬

A-1

50

1日

本月11日

50

A-2

100

2日

100

100

100

100

A-3

50

6日

本月22日

50

50

50

50

本月中旬

A-3

50

11日

50

50

50

B-2

100

14日

100

100

C-2

50

16日

100

50

C-3

100

17日

100

a-122

100

18日

100

a-123

100

19日

100

a-124

100

20日

100

8产品装配工序卡编制

以A-1产品为例

参考文献:

潘尔顺:

?

生产方案于控制?

,上海交通大学出版社

蒋祖华苗瑞陈友玲:

?

工业工程专业课程设计指导?

本科生课程设计成绩评定表

姓名

性别

专业、班级

课程设计题目:

螺杆泵产品生产方案的制定

课程设计辩论或质疑记录:

成绩评定依据:

最终评定成绩〔以优、良、中、及格、不及格评定〕