氯碱生产工艺流程 1.docx

《氯碱生产工艺流程 1.docx》由会员分享,可在线阅读,更多相关《氯碱生产工艺流程 1.docx(27页珍藏版)》请在冰豆网上搜索。

氯碱生产工艺流程1

氯碱生产工艺流程

氯碱系统是由电解,盐水,氯氢,液氯,冷冻,盐酸,漂液,蒸发,循环水组成的系统。

其主要流程是盐水生产的精盐水经电解生成主要成分是氢氧化钠,NaCl的电解液和Cl2,H2三种物质。

电解液由蒸发经浓缩,并分离其中的NaCl,加水溶解后供盐水工序生产精盐水用。

氢氧化钠经冷却沉降后,送成品桶作为成品销售。

Cl2在氯氢工序通过洗涤冷却,干燥,压缩输送到液氯,盐酸,PVC,三氯氢硅。

氯碱片区主要是送液氯和盐酸。

Cl2在液氯经冷冻送来的-35℃冷冻盐水液化为液氯,液氯尾气送盐酸和漂液生产盐酸和漂液用。

H2是经氯氢工序洗涤冷却,压缩输送到PVC,三氯氢硅,盐酸。

氯碱片区送盐酸,在合成炉与Cl2燃烧生成氯化H2体,经水吸收后生成成品盐酸供销售出售。

液氯尾气在漂液生产池中与石灰水生成漂液供销售出售。

氯碱车间工艺流程简述

一.氯碱车间基本概况

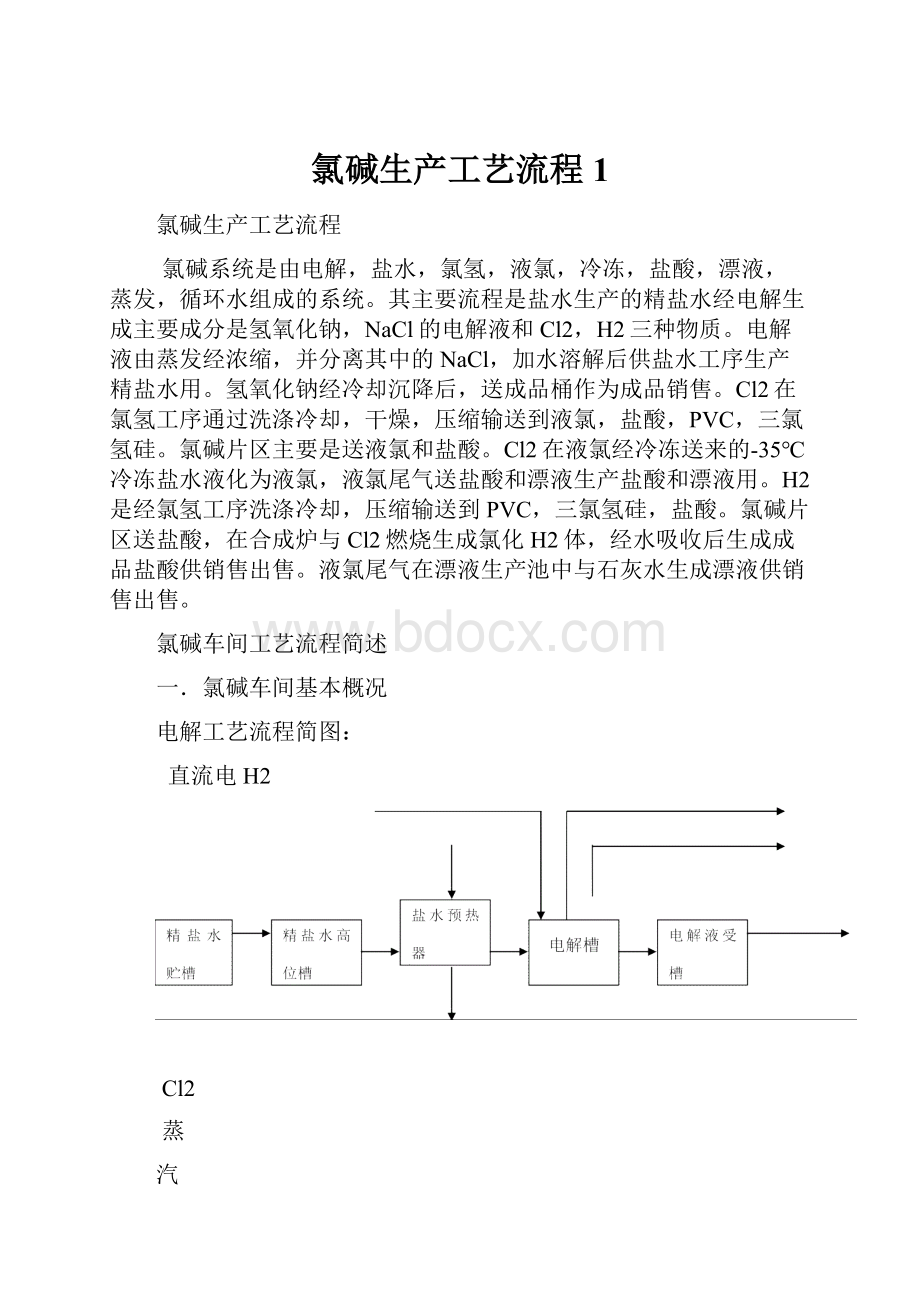

电解工艺流程简图:

直流电H2

Cl2

蒸

汽

泵送蒸发

冷凝水

2.氯处理工序工艺流程简述:

电解生产70-85℃的湿Cl2,经Cl2洗涤塔用工业水洗涤后,进入Ⅰ段钛冷却器用工业水冷却,再进入Ⅱ段钛冷却器用+5℃盐水进一步冷却到12-15℃,然后进入泡沫干燥塔、泡罩塔用硫酸干燥,干燥后的Cl2经过酸雾捕集器后用Cl2压缩机压缩输送到各用氯岗位。

Cl2处理工艺流程简图:

电解来湿Cl2

至各用氯单元

3.H2处理工艺流程简述:

电解生产80℃的湿H2经Ⅰ段、Ⅱ段H2洗涤塔用工业水洗涤后,送H2压缩机加压后经过Ⅰ段H2冷却器用工业水对其进行冷却,再进入Ⅱ段H2冷却器用+5℃盐水进行冷却到12℃,经过水捕雾器进入H2分配台至各用氢单位。

H2处理工艺流程简图:

电解来湿H2

至各用氢单元

4.HVM膜过滤盐水工艺流程简述:

蒸发离心机岗位按比例用冷凝水加入卤水化得过饱和的低芒盐水直接输送到化盐池,加入除硝盐水制得饱和粗盐水。

(温度约55±2℃,NaCl>315-319.5g/L)粗盐水由化盐池自流至折流槽,加入Na2CO3进入前反应槽,充分反应后的粗盐水用加压泵送至气水混合器中与空气混合后进入加压溶气罐,再进入预处理器,并在预处理器进口加入三氯化铁溶液,经过预处理除去盐水中的氢氧化镁和有机物。

处理后的粗盐水自流进入后反应槽A,并加入精制剂Na2CO3进行反应。

反应后的盐水溢流至后反应槽B,充分反应后的盐水流入到中间槽,用泵输送到HVM膜过滤器自动过滤,过滤后的精盐水流流入3#折流槽由盐酸高位槽加入31%的盐酸中和过剩的氢氧化钠使PH值达到要求后流入精盐水贮槽,用精盐水泵送至电解工段。

HVM膜过滤盐水工艺流程简图:

高芒盐水盐泥至

来自蒸发渣池

蒸汽低芒盐水Na2CO3溶液压缩空气

Na2CO3溶液FeCl3溶液

HCl溶液

精盐水送

至电解工序

卤水池

至压滤处理

5.冷冻工序工艺流程简述:

a.单级氨压机工艺流程:

由高压液氨贮槽出来的液氨压力13.765绝压,温度+35℃,经蒸发器氨节流阀绝热节流膨胀后进入氨蒸发器的螺旋管内进行蒸发,螺旋管内的液氨吸收NaCl冷冻盐水的热量,液氨在等温等压下蒸发成气氨,使蒸发器内的NaCl盐水温度降至+5℃,由盐水泵输送给使用部门。

0℃的气氨经管路吸收环境的热量过热至+10℃进入单级氨压机,绝热压缩经油分离器分离油后,气氨进入氨冷凝器,在等温等压下的气氨把热量传给冷却水转走,而气氨冷凝成液氨进入液氨贮槽,循环使用。

b.双级氨压机工艺流程:

由高压液氨贮槽出来的液氨,压力13.765绝压,温度+35℃,分两部分分别进入中间冷却器:

一部分经氨节流阀绝热节流膨胀后进入中间冷却器,产生低温-9℃的气氨,冷却低压级出来的气氨。

另一部份高压液氨通过中间冷却器的蛇管进行再冷却,冷却至-2—--4℃的高压液氨,经蒸发器氨节流绝热节流膨胀后进入氨蒸发器的螺旋管内进行蒸发。

螺旋管内的液氨吸收CaCl2冷冻盐水的热量,液氨在等温等压下蒸发成气氨,使蒸发器外的CaCl2冷冻盐水冷却至-35℃,由盐水泵输运给使用部门。

-40℃的气氨经氨液分离器,过热至-35℃进入双级氨压缩机低压级进口。

经低压级压缩进入中间冷却器分离油、氨后,冷却至-2—-7℃的气氨进入高压级,经绝热压缩后的高压气氨经油分离器分离油后,进入氨冷凝器在等温等压下的气氨把热量传给冷却水移走,而气氨冷凝成液氨进入液氨贮槽,循环使用。

双级制冷工艺流程简图:

使用部门

c.螺杆式压缩机工艺流程:

3#氢处理冷冻站采用蒸汽压缩式冷冻机,以下各部份组成一个闭合的循环系统:

蒸发器,压缩机,冷凝器和节流阀。

如下图所示:

制冷剂(工质)R22按图中箭头方向依靠螺杆式压缩机的抽吸和压缩,周而复始地循环,,在冷凝器中冷凝放热交替变换物理状态(使用普通循环水冷却液化),R22本身在经节流后在蒸发器中膨胀吸热,蒸发器内的冷媒水温度降至+5℃,经过冷媒水桶由冷媒水泵输送给使用部门。

6.液氯工序工艺流程简述:

由氯氢工序送来的干燥Cl2经Cl2除沫器进入列管式Cl2液化气与-35℃的冷冻盐水逆流换热进行液化,液氯进入液氯贮槽,计量后送液氯充装岗位,液气尾气送后续尾气岗位。

Cl2液化工艺流程简图:

尾氯含氢

≤4%

由氯处理来去用尾氯岗位

的Cl2>80%

7.盐酸工艺流程简述:

由氯氢处理送来的H2、Cl2以及液氯工段送来尾氯分别经缓冲罐,阻火器进入

合一炉的灯头燃烧生成氯化H2体,经过雨淋管冷却后由块孔石墨冷却器进一步冷却,再进入降漠吸收塔用稀酸吸收成>31%的浓盐酸进入中转槽。

未被吸收的气体进入尾气吸收塔工业水吸收得到6%左右的稀酸由快孔石墨冷却器冷却后进入降漠吸收塔,仍未被吸收塔吸收的气体用喷射泵抽至排空槽放入地沟,不凝气体经阻火器放空。

合一盐酸工艺流程简图:

Cl2高温

H2HCL气体

地沟排空

8.漂液工序工艺流程简述:

用手推车将石灰运入石灰池,配制成规定浓度的石灰乳,靠位差流入反应池,循环泵将反应池中石灰乳抽出送入喷射器,在喷射器中与来自氯处理或液氯工序的Cl2混合共同进入反应器生成次氯酸钙,反应液经循环泵多次循环喷射提高有效氯浓度,当有效氯达到规定要求则由循环泵送高位槽,在高位槽中经沉清后转入产品槽,经产品泵送用户运输车。

漂液工艺流程图:

来自液氯的尾氯残碱:

5—10g/L

有效氯:

4.5—5%

来自氯处理残氯

工业水网

推车运输

9.蒸发工艺流程简述:

电解液经两台串联的螺旋板式换热器预热至90℃—100℃,进入Ⅰ效蒸发器,料液靠压差过料到Ⅱ效蒸发器强制循环浓缩,然后由Ⅱ效采盐泵送至Ⅱ效旋液分离器采盐,盐泥流入盐泥高位槽,Ⅱ效旋液分离器顶部清液,当过料时送至Ⅲ效,不过料时回流至Ⅱ效,碱液在Ⅲ效蒸发器中强制循环浓缩至30%或42%,由Ⅲ效采盐泵送至Ⅲ旋液分离器采盐,盐泥入盐泥高位槽,顶部清液,当出料时送至出碱桶,当浓度不合格时回流入Ⅲ效蒸发器中。

蒸发工艺流程简图:

生蒸汽

电解工段电解液

.主要危险有害因素分析:

1.危险危害特性:

表2主要原料、中间产品、产品理化数据及

序号

名称

物态

闪点℃

燃点℃

溶点℃

沸点℃

危害特性

爆炸极限

燃烧爆炸性

火灾危险分类

毒物危害级别

最高允许浓度mg/m3

危险性类别

1

烧碱

液

3184

1390

(1)

丁

Ⅳ

0.5

(9)

2

硫酸

液

10.5

330

(2)

助燃

乙

Ⅱ

2

(10)

3

盐酸

液

-114.8纯

108.6

20%

(3)

Ⅱ

15

(11)

4

H2

气

400

-259.2

-252.8

(4)

4.1%~74.1%

易燃

易爆

甲

(12)

5

Cl2

气

-101

-34.5

(5)

助燃

易爆

乙

Ⅱ

1

(13)

6

氨

气

651

-77.7

-33.5

(6)

15.7%~

27.4%

易燃

易爆

乙

Ⅵ

30

(14)

7

三氯化氮

液

<-40

<-71

(7)

助燃

易爆

甲

60g/t

8

氯化钡

晶

965

1560

(8)

(15)

注:

⑴强烈的刺激和腐蚀性。

⑵对皮肤粘膜等组织有强烈的刺激和腐蚀作用。

⑶对眼睛和呼吸道粘膜有刺激作用。

⑷高浓度引起窒息。

⑸对眼睛和呼吸道粘膜有刺激作用。

⑹对呼吸道粘膜有刺激。

⑺对呼吸道、眼和皮肤有强烈刺激。

⑻吸入含入引起急性中毒。

⑼第8.2类碱性腐蚀品。

⑽第8.1类酸性腐蚀品。

⑾第8.1类酸性腐蚀品。

⑿第2.1类易燃气体。

⒀第2.3类有毒气体。

⒁第2.3类有毒气体。

⒂第6.1类毒害品。

2.危险危害因素分析:

由表1和表2可见,烧碱和液氯生产过程中的主要物料H2易燃易爆,具有火灾爆炸危险性,Cl2、氨气、烧碱、盐酸、硫酸和氯化钡具有毒物危害性,烧碱、盐酸、硫酸、Cl2和氯化钡具有较强腐蚀性,三氯化氮具有助燃爆炸性。

结合工艺生产的特点及操作特性,可知隔膜电解装置的主要危险有害因素是火灾爆炸危险性和化学品泄漏造成的多人中毒、呛伤、灼伤危害。

液氯生产过程主要危险有害因素是Cl2泄漏、氨气泄漏造成的多人中毒危险性,其次是Cl2与H2、氨气的易燃易爆及设备(汽化器、钢瓶)爆炸。

.事故危险源:

依据生产单元的危险性程度确定如下危险性较大的生产单元为事故危险源。

见表3危险生产单元

序号

生产单元名称

危险特性

主要危害物质

1

电解

易燃、易爆、中毒

Cl2、H2、烧碱

2

氯氢处理

易燃、易爆、中毒、灼伤

Cl2、H2、硫酸

3

蒸发

灼伤

烧碱

4

盐酸

易燃、易爆、中毒、灼伤

Cl2、H2、盐酸

5

液氯

中毒、易爆

Cl2、三氯化氮

6

冷冻

中毒、易爆

氨

7

液氯充装

中毒、易爆、灼伤

Cl2、三氯化氮、硫酸

依据工艺操作条件及处理物质的危险程度,确定如下危险设备为事故危险源见表4危险生产设备

序号

设备名称

规格型号

材质

数量

生产能力

设计压力温度

1

电解槽

DSA30--Ⅲ

P0-95℃

2

氯压机

QYJ-1600/3.5

5台

1600m3/n

<35℃

3

2#Ⅰ效蒸发器

3000×18411

1台

TW:

170壳程185

4

2#Ⅱ效蒸发器

3000×18411

1台

TW:

170

5

2#Ⅲ效蒸发器

3000×18711

1台

TW:

140/120℃

6

3#Ⅰ效蒸发器

DN2600×17500

1台

T﹤153

7

3#Ⅱ效蒸发器

1台

8

3#Ⅲ效蒸发器

1台

4

盐酸炉

1台

5

氨压机

S8-12.5

7台

85000千大卡

-30℃

6

液氯贮槽

DN2000×6289

4台

TW-25—35℃

7

氨贮槽

ZA-1.5

2台

V=1.5m3

TW:

50℃

8

汽化器

DN1000×2420

2台

9

液氯钢瓶

500kg、1000kg

重大事故发生后应急处理预案

1.事故报警:

当发生突发性危险化学品泄漏或火灾爆炸事故时,现场人员应在保护好自身安全的情况下,及时确认事故发生的部位,并向当班主任报告,逐级报告各有关部门。

报警过程中应着重说明事故发生的地点、时间、泄漏的化学品名称及泄漏量、事故性质、危险程度及有无人员伤亡及报警者姓名和联系电话。

2.紧急疏散:

突发泄漏发生后,根据危险化学品泄漏的扩散情况及火焰辐射热所涉及到的范围建立警戒区,并在通往事故现场的主要干道实行交通管制。

警戒区边界有警示标志,并有专人警戒,如Cl2小量泄漏,隔离150m,Cl2大量泄漏,隔离450m。

除消防及应急处理人员(穿好个体防护服、防护器具)外,其他人员禁止进入警戒区。

泄漏的化学品为易燃品时,事故警戒区内严禁火种。

迅速将警戒区内与事故应急处理无关人员撤离。

如果泄漏的化学品有毒时,需佩戴个人防护用品,并有相应的监护措施。

撤离时应向上风向转移,有专人引导,并在撤离的线路上设立标志,指明方向。

最后查清是否有人留在污染区与着火区。

各生产单元有两个以上畅通无阻的紧急出口,并标有明显标志。

3.现场急救:

发生后,受伤者应积极采取自救措施。

救援人员在做好自身保护的同时,尽快帮助受伤者脱离事故现场,积极进行救治。

本装置可能泄漏的化学品具体中毒救治措施见表5可能泄漏的化学品的危险特性、中毒症状和其他伤害救护措施

名称

危害特性

中毒症状

救护措施

Cl2

对眼睛和呼吸道粘膜有刺激作用。

可引起米走神经兴奋、反射性心跳骤停。

轻者出现粘膜刺激症状:

眼红、流泪、咳嗽;中度者出现支气管炎和支气管肺炎表现:

病胸痛、头痛、恶心、较重干咳、呼吸及脉搏增快,可有轻度紫绀等;重度者肺水肿,可发生昏迷和休克,有时发生喉头痉挛和水肿,造成窒息,还可引起反射性呼吸抑制,发生呼吸骤停死亡。

皮肤接触:

脱去污染的衣着,立即用水冲洗至少15分钟,若有灼伤,按酸灼伤处理。

眼睛接触:

立即提起眼睑,用流动清水或生理盐水冲洗至少15分钟。

吸入:

迅速脱离现场至空气新鲜处,保持呼吸道畅通,呼吸困难时给输氧,给予2~4%碳酸氢钠溶液雾化吸入,就医。

氢氧化钠(烧碱)

有强烈的刺激和腐蚀性

皮肤和眼睛接触可引起灼伤

皮肤接触:

立即用水冲洗至少15分钟。

若有灼伤,就医治疗。

眼睛接触:

立即提起眼睑,用流动清水或生理盐水冲洗至少15分钟。

或用3%硼酸溶液冲洗。

就医。

吸入:

脱离现场至空气新鲜处,必要时进行人工呼吸。

就医。

食入:

患者清醒时立即漱口,口服稀释的醋式柠檬汁,就医。

盐酸

对眼和呼吸道粘膜有刺激作用。

接触其蒸汽或烟雾,可引起结膜炎,鼻及口腔粘膜有烧灼感,鼻血,齿龈出血,气管炎,刺激皮肤发生皮炎。

误服盐酸中毒,可引起消化道灼伤,溃疡形成,有可能胃穿孔,腹膜炎等。

皮肤接触:

立即用水冲洗至少15分钟。

或用2%碳酸氢钠溶液冲洗。

若有灼伤,就医治疗。

眼睛接触:

立即提起眼睑,用流动清水冲洗10分钟或用2%碳酸氢钠溶液冲洗。

吸入:

迅速脱离现场至空气新鲜处。

呼吸困难时给输氧。

给予2~4%碳酸氢钠溶液雾化吸入,就医。

食入:

误服者立即漱口,给牛奶、蛋清、植物油等口服,不可催吐。

立即就医。

硫酸

对皮肤、粘膜等组织有强烈的刺激和腐蚀作用。

对眼睛可引起结膜炎、水肿、角膜混浊、以致失明;引起呼吸道刺激症状,重者发生呼吸困难和肺水肿,高浓度引起喉痉挛或声门水肿而死。

口服后引起消化道烧伤以致溃疡形成。

严重者可能有胃穿孔,腹膜炎,喉痉挛和声门水肿,肾损害,休克等。

皮肤接触:

脱去污染的衣着,立即用水冲洗至少15分钟,用2%碳酸氢钠溶液冲洗,就医。

眼睛接触:

立即提起眼睑,用流动清水或生理盐水冲洗至少15分钟。

就医。

吸入:

迅速脱离现场至空气新鲜处。

呼吸困难时给输氧。

给予2~4%碳酸氢钠溶液雾化吸入,就医。

食入:

误服者给牛奶、蛋清、植物油等口服,不可催吐。

立即就医。

氨

低浓度时对粘膜有刺激作用,高浓度可造成组织溶解性坏死,引起化学性肺炎灼伤。

轻者:

表现为皮肤、粘膜刺激反应,出现鼻炎、咽炎、气管及支气管炎,可有角膜及皮肤灼伤。

重者:

出现喉头水肿,声门狭窄,呼吸道粘膜细胞脱落,气道阻塞而窒息。

可引起反射性呼吸停止,如溅入眼内,可致晶体浑浊,角膜穿孔,甚至失明。

皮肤接触:

立即脱去污染的衣着,用大量流动清水彻底冲洗,或用3%硼酸溶液冲洗,若有灼伤,就医治疗。

眼睛接触:

立即提起眼睑,用流动清水或生理盐水冲洗至少15分钟。

就医。

吸入:

迅速脱离现场至空气新鲜处,保持呼吸畅通,呼吸困难给输氧,呼吸停止,立即进行人工呼吸。

就医。

蒸汽、火焰烧伤、烫伤等

应迅速将患者衣服脱去,用水冲洗降温,用清洁布覆盖创伤面,避免伤面污染,不要任意把水疱弄破,患者口渴时,可适量饮水或含盐饮料,就医。

冻伤

应迅速复温,复温的方法是采用40℃~42℃恒温热水浸泡,使其温度提高。

至接近正常,在对冻伤部位进行轻柔按摩时,应注意不要将伤处的皮肤擦破,以防感染。

4.泄漏控制:

装置发生泄漏事故时,迅速查明泄漏点和原因,凡能经切断气源或做倒槽(罐)等处理措施而消除事故的,以自救为主,如泄漏本单位不能控制,车间会同有关部门及领导,视泄漏情况能否得到控制做出局部或全部停车决定。

如需紧急停车,即由公司调度协调迅速执行。

间主要设备、管线、容器等泄漏后的控制措施见表6。

表6可能泄漏的设备等处理方法

项目

处理方法

Cl2管路泄漏

负压区,调整泵的抽力,使其恢复正常,如果调节不了,应立即停车;正压区,分配台后泄漏,将备用管路投入运转,如无备用管路,则停止该管路的Cl2输送,关闭附近阀门;如果泄漏点在Cl2出口与分配台中间就立即停车,处理人员带防毒面具,严禁单人行动。

Cl2水封泄漏

立即向水封内填加水,同时调整泵的抽力。

烧碱管路泄漏

停止该管路的运转,关闭附近阀门。

硫酸管路泄漏

停止该管路的运转,关闭附近阀门。

H2管线泄漏

切断气源,保持管路微正压,通入惰性气体。

液氯钢瓶泄漏

①瓶钢体焊缝泄漏,应立即将泄漏处置于氯的气相部位,用橡胶垫盖住泄漏处,再用铁丝或铁箍箍紧,并尽快进行倒瓶处理。

②瓶阀泄漏,可根据泄漏部位来采取拧紧阀杆、六角帽等措施,若阀芯密封不严泄漏,应拧紧阀杆后调换密封垫。

③易熔塞泄漏,可用铅塞、木塞或用密封带包扎。

④严重泄露漏而无法处置的钢瓶,可投入配有石灰乳或碱液的池中进行吸收处理。

吸收液池应有搅拌装置,保证吸收效果良好。

充装液氯时,钢瓶阀门关不严或滑丝

液氯充装后,发现钢瓶阀门关不严时,充装人员应立即汇报液氯充装安全员、车间,并立即停止液氯的充装工作,将液氯充装管内Cl2进行减压或抽至空的液氯贮槽,然后打开故障瓶的液氯充装阀,关闭其负压抽空阀门,开启钢瓶阀门,将瓶内液氯压至空的液氯贮槽,待瓶内液氯排净后,关闭其液氯充装阀,开启负压抽空阀,抽净瓶内残氯,按更换瓶阀和重新检验的程序处理。

液氯充装超压

充装人员发现液氯充装压力大于0.9MPa时,应立即关闭液氯提压热水的加热蒸汽阀门,并用大量的工业冷水对液氯蒸发器夹套水进行置换冷却。

降低液氯蒸发器的温度,使液氯的饱和蒸汽压力降至正常包装压力,同时应立即向液氯充装安全员、车间汇报,并密切监视压力的变化情况,若情况紧急,同时可向空的液氯贮槽进行迅速减压,保证充装设备的安全。

行泄漏控制过程中,应急处理人员必须配备必要的个人防护用具,如泄漏化学品为易燃、易爆的,严禁携带火种。

应急处理时严禁单独行动,应2~3人采取集体行动,要有监护人,必要时用水枪或水炮掩护。

处理应在调度指挥下进行,通过关闭有关阀门、停止作业或通过采取改变工艺流程、物料走副线、局部停车、打循环、减负荷运行等办法来控制或消除泄漏的化学品量。

泄漏被控制后,及时将现场泄漏物进行处理,防止二次事故的发生。

5.泄漏化学品处置方法:

设备管线发生泄漏后,应采取措施修补或消除泄漏化学品。

本车间可能泄漏化学品的处置方法见表7。

表7可能泄漏的化学品的处置方法

化学品名称

处置方法

烧碱

少量泄漏用大量水冲洗,排入污水处理系统;大量泄漏先围堤,控制污染面积,然后用沙土覆盖,或引流到安全区域,加酸进行中和后用清水冲洗,排入污水处理系统。

硫酸

不要直接接触泄漏物,勿使泄漏物与可燃物质(木材、纸、油等)接触,在确保安全的情况下堵漏。

喷水雾减慢挥发(或扩散),但不要对泄漏物或泄漏点直接喷水。

用沙土、干燥石灰或苏打水混合,然后收集进行处置。

也可以用大量水冲洗,经稀释的洗水放入废水系统。

如大量泄漏,利用围堤收容,然后收集、转移、回收或无害处理后废弃。

Cl2

避免与乙炔、松节油、乙醚、氨等物质接触。

切断气源、喷雾状水稀释、溶解然后抽排(室内)或强力通风(室外)。

如有可能,用管道将泄漏物导致还原剂(酸式硫酸钠或酸式碳酸钠)溶液。

盐酸

不要直接接触泄漏物,禁止向泄漏物直接喷水。

用沙土、干燥石灰或苏打灰混合,然后收集进行处理。

也可以用大量水冲洗,经稀释的洗水放入废水系统。

如大量泄漏,利用围堤收容,然后收集、转移、回收或无害处理后废弃。

氨气

切断火源,切断气源,高浓度泄漏区,喷含盐酸的雾状水中和、稀释、溶解,然后抽排(室内)或强力通风(室外)。

6.火灾控制:

火灾,在报警的同时,组织力量根据不同性质的物质燃烧采取相应灭火措施。

在火灾尚未扩大到不可控制之前,使用适当的移动式灭火器来控制火灾,迅速关闭发生火灾部位的上游阀门。

切断进入火灾事故地点的一切物料,然后立即启用现有的各种消防设备、器材扑灭初期火灾和控制火源,火势较大时,由消防队来扑灭。

表8各种危险化学品火灾的灭火方法

名称

灭火方法

Cl2

不燃,切断气源,喷水冷却容器(钢瓶),可能的话将容器从火场移至空旷处。

H2

切断气源。

若不能立即切断气源,则不允许熄灭正在燃烧的气体。

喷水冷却容器。

灭火剂:

雾状水,二氧化碳。

硫酸

灭火剂:

干粉、二氧化碳、砂土。

避免水流冲击物品,以免遇水会放出大量热量发生喷溅而灼伤皮肤。

盐酸

不燃。

用碱性物质如碳酸氢钠、碳酸钠、消石灰等中和。

也可用大量水扑救。

氢氧化钠

不燃。

用水、砂土扑救,但预防物品遇水产生飞溅,造成灼伤。

氨气

切断气源。

若不能立即切断气源,不允许熄灭正在燃烧的气体,喷水冷却容器。

灭火剂:

雾状水,泡沫、二氧化碳。

电气设备着火:

断电灭火:

扑救方法与一般火灾扑救相同。

带电灭火:

用不导电的灭火剂:

CO2、“1211”、干粉等,灭火人员戴绝缘手套和穿绝缘靴,水枪喷嘴装接地线时可以用喷雾水灭火,对有油的电气设备,也可用干燥的黄砂盖住火焰。

7.事故抢修:

事故得到控制后,汇报车间应根据实际情况对设备、厂房等进行修复,检修工作应按轻重缓急适当安排工作量和工作进度,检修完毕后,要经安全确认无误,符合开车条件方可投入运行。

8.事故调查:

事故发生后,应立即进行事故原因分析,对于事故调查应按以下几个方面进行:

严格遵守事故调查程序,配合上级主管部门的工作;在抢修的同时就开始事故现场的初步勘查,尽量收集能够证明事故原因的各种材料依据;组织有关人员进行事故原因分析,确定事故的直接原因和间接原因,确定事故责任者;组织相关的材料向上级汇报或存档。

防止发生事故的预防措施

1.