最新120万吨年双高线双蓄热步进梁式加热炉初步设计2规格建议书.docx

《最新120万吨年双高线双蓄热步进梁式加热炉初步设计2规格建议书.docx》由会员分享,可在线阅读,更多相关《最新120万吨年双高线双蓄热步进梁式加热炉初步设计2规格建议书.docx(85页珍藏版)》请在冰豆网上搜索。

最新120万吨年双高线双蓄热步进梁式加热炉初步设计2规格建议书

1加热炉设计条件及基本参数

1.1.设计条件

1.1.1.生产规模

新建双高速线材生产线设计规模120万t/a。

A线具有国际先进水平,其中关键设备(17~18#顶交预精轧机、3#剪、10架精轧机组、夹送辊吐丝机、水冷模型、吐丝前测径仪及打捆机等)引进。

设计年产Φ5.5mm~Φ22mm的光面线材盘卷及Φ6.0mm~Φ16mm的螺纹钢线材盘卷70万t,生产的钢种主要有普碳钢、低合金钢、优质碳素结构钢、焊条钢、冷镦钢和弹簧钢等。

B线具有国际先进水平,其中关键设备(17~18#顶交预精轧机、3#剪、10架精轧机组、夹送辊吐丝机、水冷模型、吐丝前测径仪及打捆机等)引进。

设计年产Φ5.5mm~Φ22mm的光面线材盘卷及Φ6.0mm~Φ16mm的螺纹钢线材盘卷70万t,生产的钢种主要有普碳钢、低合金钢、优质碳素结构钢、焊条钢、冷镦钢和弹簧钢等。

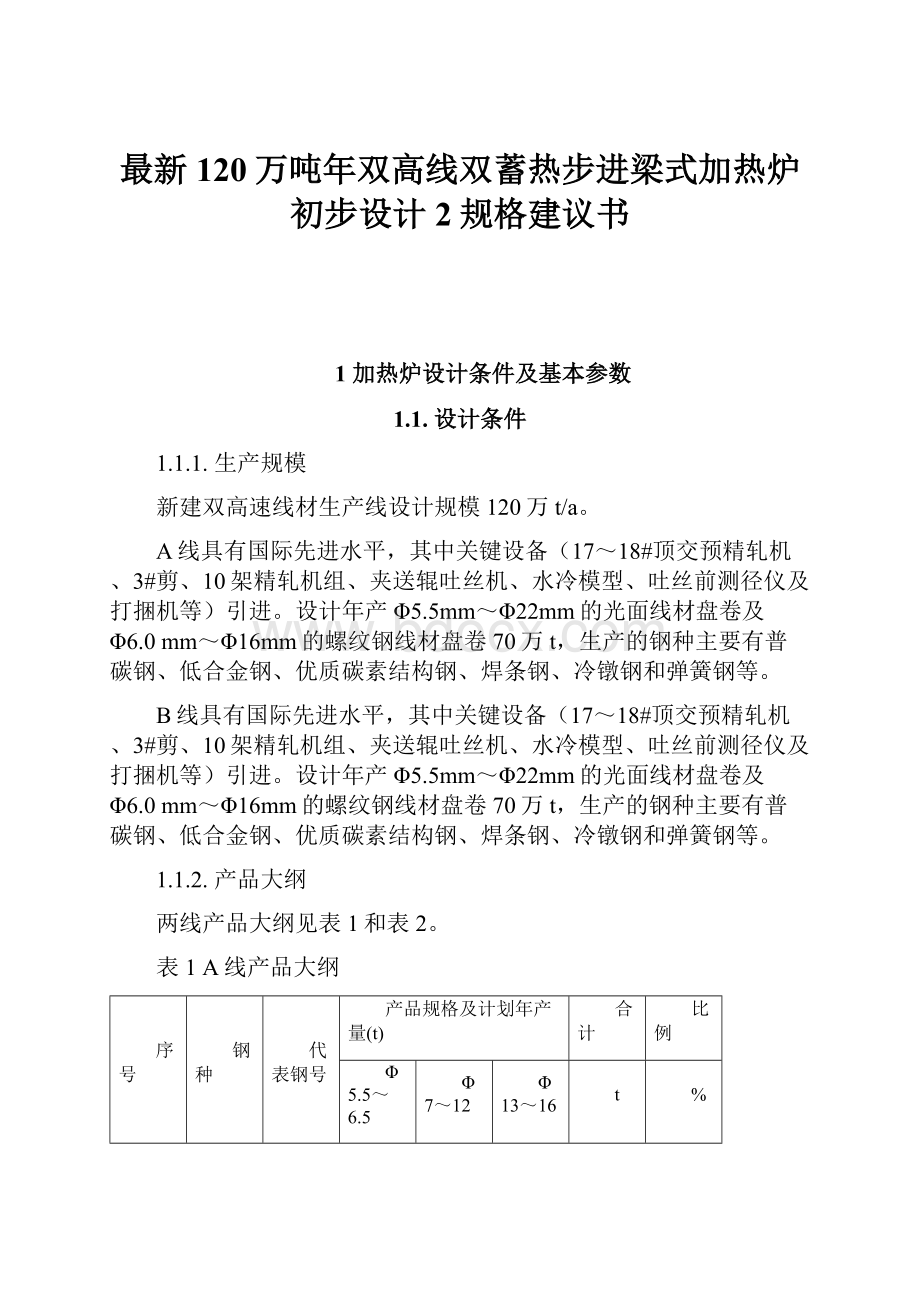

1.1.2.产品大纲

两线产品大纲见表1和表2。

表1A线产品大纲

序号

钢种

代表钢号

产品规格及计划年产量(t)

合计

比例

Φ5.5~6.5

Φ7~12

Φ13~16

t

%

1

普碳钢

Q195~Q275

70000

90000

70000

230000

46.00

2

低合金钢

20MnSi,30MnSi

45000

80000

40000

165000

33.00

3

焊条钢

H08A

40000

40000

8.00

4

一般冷镦钢

ML10~ML40

20000

25000

20000

65000

13.00

合计

t

175000

195000

130000

500000

%

35.00

39.00

26.00

100.0

表2B线产品大纲

序号

钢种

代表钢号

规格范围(mm)

合计

比例

Φ5.5~6.5

Φ7~12

Φ13~16

Φ17~22

t

%

1

普碳钢及低合金钢

Q195~Q235

10000

45000

30000

85000

12.1

20MnSi,30MnSi

10000

50000

20000

80000

11.4

2

优质碳素结构钢

制品用硬线

45、65、80

30000

20000

10000

10000

70000

10.0

胎圈钢丝

72A,B

20000

20000

2.9

预应力钢丝钢绞线

72A,82A

20000

20000

10000

50000

7.1

3

焊条钢

H08A

50000

50000

7.1

4

冷镦钢

汽车用优质冷镦钢

B35VB,SCM435

SCR440,B20MnTiB

40000

30000

40000

110000

15.7

一般冷镦钢

SWRCH10~20A

SWRCH10~35K

5000

40000

40000

40000

125000

17.9

5

弹簧钢

汽车用途

50CrV,55SiCr,60Si2Cr

10000

20000

30000

4.3

一般用途

65Mn,65Si2Mn

10000

20000

20000

50000

7.1

6

轴承钢

GCr15,GCr15SiMn

10000

20000

30000

4.3

合计

t

155000

275000

170000

100000

700000

%

22.1

39.3

24.3

14.3

100.0

注:

预留的线材减定径机组实施后,且上游炼钢具备相应的精炼设施后,可生产表中的高端线材产品,产品规格范围可扩大至Φ5.0mm~Φ22mm,本次设计考虑预留线材减定径机组。

高线以盘卷状态交货,捆扎4道,卷重~2.3t。

执行标准:

光面线材产品尺寸、外形、重量按标准GB/T14981-2004执行,产品尺寸精度保证达到国家标准C级。

产品大纲所列钢种按相应的中国国家标准执行。

1.1.3.原料及金属平衡

高线所需原料为本公司连铸车间提供的合格连铸坯,A线年需要坯料量约52.084万t,B线年需要坯料量约72.916万t,综合成材率96%。

原料规格:

160mm×160mm×12000mm,单重~2365kg;

坯料尺寸及外形允许偏差满足国家标准YB/T2011-2004。

1.1.4.生产工艺流程

精轧前水冷

图1工艺流程图

1.1.5.工作制度及年工作时间

每条高线车间均采用三班连续工作制,节假日不休息。

轧机有效年工作时间6800小时。

车间年工作时间见表3。

表3车间年工作时间

日历

天数

非工作日

规定工作

其它停工时间

年工作

时间

大、中修

小修

合计

时间

交接班

换辊及其它

合计

d

d

d

d

d

h

h

h

h

h

365

15

17

32

333

7992

333

859

1192

6800

1.1.6.原料

原料全部为连铸坯,坯规格如下:

——规格:

160×160×12000mm;

——单重:

2.365t

——钢坯装炉温度:

常温装炉或≥600℃热装

1.2.加热炉基本参数

1.2.1.加热炉形式、数量

一座步进梁式、空煤气双蓄热式连续加热炉。

1.2.2.燃料及其发热量

高炉煤气,发热值800×4.18kJ/Nm3,接点压力8~11kPa;

转炉煤气,发热值1700×4.18kJ/Nm3,接点压力18~20kPa;

1.2.3.钢坯加热温度

根据不同钢种的加热要求,钢坯的加热温度为1050~1150℃。

1.2.4.加热加热质量要求

✧钢坯黑印温差:

≤±15℃

✧钢坯断面温差:

≤±15℃

✧钢坯长度温差:

≤±15℃

✧氧化烧损:

0.7%

1.2.5.加热炉单耗

普碳钢冷坯额定产量下的单耗:

1.1GJ/t坯。

1.2.6.加热能力

额定能力:

150t/h(冷坯、标准坯料)

160t/h(热坯≥600℃,标准坯料)

1.2.7.装出炉方式

悬臂辊道侧进恻出。

1.2.8.冷却方式

加热炉内支撑梁、立柱采用强制循环汽化冷却方式;

其它设备、重要水冷构件采用净环水冷却。

1.2.9.加热炉控制水平

(1)顺控系统:

钢坯从装料炉门到出料炉门的生产过程实现计算机自动控制。

(2)燃控系统:

采用改进型双交叉限幅燃烧,炉温、炉压自动控制计算机系统。

1.3.公用设施条件(单炉量)

1)燃料:

高炉煤气或高转混合煤气

低发热值:

800×4.18KJ/m3;

接点流量:

49300Nm3/h·座

接点压力:

8000~11000Pa

接点管径:

DN1200

水份:

≤20mg/Nm3

灰尘含量:

≤10mg/Nm3

2)冷却水

——净环水(有压回水)

用途:

用于鼓、引风机、汽化循环泵、液压系统、高温工业电视等。

供水压差:

0.2MPa

夏季最高供水温度:

35℃

出水温度:

<55℃

炉子用量:

nor.60m3/h·座

接点管径:

DN100

安全用水量:

30m3/h·座

接点管径:

DN80

水质(净环水和安全水):

PH:

7.2~8.2

SS:

<15mg/l

C1:

<80mg/l

全硬度:

<150mg/l

腐蚀速度:

<15mdd

油:

无

电导率:

1000μs/cm

颗粒尺寸:

0.2mm

污垢系数:

<15mcm

——软水

用途:

用于炉内水梁、立柱汽化冷却;

水压≥0.35MPa

补充水用量:

nor5~10m3/h·座

接点管径:

DN50

安全用水量:

~20m3/座,用于满足汽化冷却系统正常补水量1~2h

软水水质指标,符合《工业锅炉水质标准》(GB1576-2001)

总硬度:

≤0.03me/L

悬浮物:

≤5mg/L

PH(25℃):

≥7

含油量:

≤2mg/L

——浊环水

用途:

水封槽内灌水。

供应压力:

≥0.25MPa

夏季最高温度:

≤35℃

温度升高:

12℃~15℃(正常)

最高出水温度:

48℃

一座炉子用量:

nor.10m3/h一次注入量:

30m3/h

接点管径:

DN50

水质:

PH:

7.2~8.2

SS:

<20mg/l

C1:

<80mg/l

全硬度:

<150mg/l

油:

<5mg/l

电导率:

1000μs/cm

颗粒尺寸:

0.2mm

3)氮气

——燃气管道吹扫用

用量:

400Nm3/次·座

吹扫时间:

30分钟/次·座

压力:

0.2MPa

接点管径:

DN80

纯度:

≧99.9%

氮气接点压力:

0.15~0.2MPa

——仪表用气

用途:

仪表用气

用量:

~80Nm3/h·座

气源品质:

油含量:

≤0.1mg/m3

接点压力:

0.6MPa

灰尘含量:

≤1mg/m3

颗粒尺寸:

≤1um

压力露点:

≤-40℃

气源工作压力:

0.5MPa~0.6MPa

接点管径:

DN50

安全气源:

容量应满足停气后维持5分钟供气时间。

4)电源

用途:

助燃风机、引风机、汽化冷却系统、液压站及地坑照明等。

一般低压动力电源:

AC380V、220V,50Hz

变频器用电源:

AC380V,50Hz

电压波动额定电压的±10%

频率波动49.0~50.5Hz

交流电动机电源:

AC380V

1.4.地质气候条件

本工程位于山西省曲沃县高显镇西上官村东约0.8公里处的太子滩。

厂址北侧紧邻山西通才钢铁公司,东南距曲沃县城7.0公里。

曲沃县位于山西省临汾盆地南端,地处山西南部交通要地,纵有南同蒲铁路和大运公路贯穿南北,横有晋韩公路和侯月铁路,交通发达,客、货运输畅通无阻。

新建双高线车间布置在厂区现有棒材车间的南侧。

曲沃县属暖温带大陆性季风气候,受季风影响,一年内四季分明,春温、夏热、秋凉、冬冷。

曲沃县年均气温为12.6℃,1月份最冷平均气温-2.6℃,极端最低-22.0℃;7月份最热,平均气温26.2℃,极端最高气温40.8℃。

正常情况下10月下旬本县最低温度降至0℃以下,次年4月上旬升至0℃以上。

年平均降水量为501.0mm,年季变化较大,最多年946.9mm,最少年226.0mm。

主要降水集中于7~9月份。

按四季划分:

夏季最多占44.5%;秋季次之占30.9%;春季较少占19.9%;冬季最少占4.7%。

设计进气压力:

99.6kPa

设计进气温度:

32℃

大气相对湿度:

62%

最大冻土深度:

52cm

最大风速:

24m/s

2加热炉工艺过程简述、平面布置及土建

2.1.工艺过程简述

正常生产时,炼钢连铸热坯通过热送辊道从连铸出坯跨直接送往轧钢车间,经钢坯提升机提升到5m平台上,经入炉辊道直接送进加热炉进行加热。

使用冷坯时,由电磁盘吊车吊至冷坯上料台架,经入炉辊道运送入炉加热。

上料辊道区设有检测元件对钢坯进行检测。

该区检测元件布置示意见下图。

采用两个光电管F1、F2进行测长。

超长或弯曲过大等不合格的钢坯由剔出装置推移到辊道一侧的收集台架上,合格钢坯经辊道准备装炉。

图2-1上料辊道区检测元件布置示意图

加

热

炉

出炉辊道

炉外入炉辊道

F1F2F0

在进料方向相对侧炉墙处设有炉内缓冲器。

一旦悬臂辊定位失效时,炉内缓冲器,可防止钢坯冲撞炉墙。

加热炉采取单排装料方式,布料方式见附图。

出钢周期配合轧制节奏。

⑴装料

正常生产情况下,有一块合格的钢坯停在装料辊道上等待装料。

当允许装料信号到达,装料炉门打开,升降挡板下降,炉内辊道和炉外装料辊道同时高速运行,钢坯以最高速度向加热炉内输送,当钢坯尾部通过炉外检测器F0(光电管)时,通过第一个悬臂辊道的编码器计数,当编码器发生故障时可以靠计算的延时定位,炉内装料辊道和炉外装料辊道同时减速,将该钢坯在炉内分组精确的定位(钢坯定位由进料侧单独传动、变频调速的炉内悬臂辊道完成)。

在悬转辊道自动装钢失败时,安装在装料炉门对面的缓冲挡板可以阻挡钢坯,防止钢坯冲撞炉墙。

经一定时间延时装料炉门关闭。

此时推钢机在起始的后极限位置。

坯料的测长、定位由加热炉顺序控制系统完成。

所有入炉过程由炉尾高温工业电视监视。

⑵钢坯推正

钢坯在装料悬臂辊道上定位结束后,推钢机推杆前进,将钢坯推正,推正后迅速返回。

⑶钢坯在炉内的传输

通过步进梁的矩形运动,钢坯先被步进梁取上固定梁,再一步步从炉尾传送至炉子出料端,直至出料端悬臂辊道上。

步进梁的运行轨迹曲线如下图所示:

4

0

3

2

图1-2步进梁动作示意图

4

1

正常生产时活动梁停在最低最后位。

周期运行前步进梁停“1”点位(“1”点位为后下位),周期运行时根据运行动作时间表,步进梁由“1”点位开始向“2”点位作上升运动,中间有加速、减速过程。

当步进梁到达“2”点位后,炉内装料辊道恢复慢速转动。

当步进梁到达“3”点位,出料辊道停止转动,然后步进梁开始由“3”点位向“4”点位作下降运动,中间经过加、减速过程,将钢坯轻放于出料辊道上,缓慢停于“4”点。

当步进梁到达“4”点位,给出加热炉可以出钢信号。

然后步进梁由“4”点位回到“1”点位,完成一个正循环。

当坯料在炉停止时间较长时,步进梁停在“0”位,由其开始步进循环动作。

⑷加热

炉内钢坯通过步进梁自装料端开始,顺序经过炉子各段,一步步地移送到炉子的出料端,达到轧机工艺所要求的加热温度和温差。

⑸出料

当轧线给出要钢信号时,出料炉门自动开启,开始出料过程,出料辊道以炉外轧线接钢辊道相同速度运转,在炉内出料辊道上的钢坯高速出炉。

当钢坯尾部通过炉外光电管(买方设置在轧线一架轧机前)时,给出出料完毕信号,出料炉门自动关闭,炉内出料悬臂辊道恢复低速运转。

所有出炉过程由炉头高温工业电视监视。

钢坯经过步进机构的反向功能,可以从出料侧退到进料侧经进料悬臂辊退出炉子。

2.2.加热炉区域平面布置

加热炉区域新建2座步进梁加热炉。

每座加热炉配备2台助燃鼓风机(一工一备),1台空烟引风机,1台煤烟引风机,四台风机设在同一风机房内。

加热炉设置两座钢烟囱,1座用于煤气侧排烟,1座用于空气侧排烟。

加热炉炉底机械采用液压驱动步进机构,步进机构的液压站设在加热炉旁±0.0平面。

液压站泵房设有检修吊装孔、起重设备和检修场地,方便设备检修,并设置消防、通风、照明等设置。

加热炉设置单独的电磁站,供加热炉的电气柜放置。

加热炉的出料操作、仪表控制以及电气控制集中在出炉侧的主控室内,装料操作设置在入炉侧操作室内。

加热炉水梁采用汽化冷却方式。

设置除氧给水系统、循环系统等。

汽包平台、水泵间设置在加热炉旁。

加热炉装出料悬臂辊道、液压站、高温工业电视等各水冷构件根据需要布置有供排水系统。

为了操作及检修的需要,在炉子周围、炉顶上部设置了相应的平台和梯子。

落入水封槽的少量氧化铁皮,由自动排放干渣的水封槽清渣机构,刮渣至装料侧形成干渣。

干渣将通过漏斗落入渣车内,定期由车间吊车运走。

炉底的氧化铁皮定期由人工清理,由车间吊车吊走。

钢坯的输送、测量、装出料、物流跟踪以及与轧机和连铸机钢坯库的数据信息交换均通过炉子PLC和轧线计算机系统进行顺序、定时、联锁与逻辑控制,实现操作自动化。

2.3.加热炉区土建

加热炉区域土建包括以下内容:

(1)加热炉及其附属设备系统的基础:

包括炉坑,炉坑内步进机械基础及炉坑上部平台,装出料辊道基础,冲渣沟,煤气平台等,以上基础均为钢筋混凝土基础。

(2)加热炉炉侧平台。

(3)加热炉液压站:

为一层砖混结构;液压站房内设置有通风、排水、消防、火灾报警、照明等设施。

(4)风机室:

为一层砖混结构。

(5)入炉操作室、出炉操作室:

为轻型钢结构。

(6)电磁站:

为砖混结构;炉区设定合理的电缆沟。

(7)烟囱及其基础。

(8)汽化冷却系统设备基础、水泵间及汽包平台。

3加热炉设备及设施(单座加热炉数据)

3.1.炉型结构

加热炉沿炉长方向分为一加热段、二加热段和均热段。

各段全部采用分段分侧的燃烧控制方式。

加热炉炉顶采用无下压的平直顶结构,炉内不设隔墙。

高炉煤气和助燃空气采用双蓄热方式,双双预热到~1000℃。

3.2.加热炉的主要结构尺寸

装出料辊道中心线间距--------------------------------------------22600mm

加热炉砌体长度-----------------------------------------------------23998mm

加热炉有效长--------------------------------------------------------22600mm

加热炉砌体宽--------------------------------------------------------13700mm

加热炉内宽-----------------------------------------------------------12700mm

加热炉上部炉膛高度-----------------------------------------------1550mm

加热炉下部炉膛高度-----------------------------------------------2100mm

入炉辊道上表面标高-----------------------------------------------+5710mm(暂定)

出料辊道上表面标高-----------------------------------------------+5710mm(暂定)

加热炉地坑上表面标高----------------------------------------------2000mm(暂定)

3.3.炉体钢结构

炉子钢结构包括炉底钢结构、侧墙钢结构、端墙钢结构和炉顶钢结构,几部分组成一个箱形框架结构。

3.3.1.炉底钢结构

由三部份构成炉底钢结构:

炉底框架和炉底钢板、炉底纵向大梁、炉底钢立柱。

炉底框架和炉底钢板:

炉底框架由工、槽钢和钢板焊接成形,用来托架炉底砌筑材料、安装固定立柱。

并有活动立柱穿过的开孔以及固定炉子密封用的密封罩。

炉底钢结构纵向大梁:

在炉底纵贯全炉长,支撑炉底框架。

立柱:

支承炉底纵向大梁,柱子用H型钢和钢板制成。

3.3.2.侧墙钢结构

炉子的烧嘴、侧开炉门及检修炉门、工业电视、激光检测器及窥视孔等炉子附件均固定在炉墙钢结构上。

3.3.3.端墙钢结构

装、出料炉门及其驱动装置安装在端部钢结构上。

3.3.4.炉顶钢结构

炉顶钢结构的主要构件是采用热轧H型钢制成的横梁,在H型钢下翼缘上吊挂炉顶锚固砖吊梁,H型钢横梁的两端架在上部钢结构(侧墙钢结构)的圈梁上。

为了保持H型钢的整体稳定性,在上、下翼缘间配置一定数量的加强筋。

3.3.5.平台、走廊、楼梯、栏杆

Ø炉顶采用复合平台结构,便于检修维护炉顶。

Ø在不同的平台和走廊的连接处设置楼梯。

Ø在平台和走廊边缘设有栏杆。

3.4.加热炉砌体结构

Ø炉墙采用复合结构,工作面采用浇注料整体浇注;

Ø炉顶采用复合结构,工作面采用浇注料整体浇注;

Ø炉底采用成型砖复合砌筑;

Ø支撑梁活动梁立柱穿过炉底的孔洞采用浇注料砌筑。

3.4.1.加热炉不同部位耐火材料选用结构

砌筑部位

材料名称

厚度(mm)

炉底

高铝砖

116

粘土砖

116

轻质粘土砖r=1.0

204

绝热板

60

硅酸铝纤维毡

20

总厚度

516

炉侧墙

低水泥浇注料

284

轻质粘土砖γ=1.0

116

硅酸铝纤维机制板

100

总厚度

500

炉顶

低水泥浇注料

230

硅酸铝纤维毯

60

轻质浇注料

60

总厚度

350

支承梁及立柱绝热

自流浇注料

60

硅酸铝纤维毯

20

总厚度

80

3.4.2.选用耐火材料的主要性能:

(1)低水泥浇注料(使用部位,炉墙/炉顶)

序号

指标名称

数值

1

体积密度

110℃×24h

~2400kg/m3

1350℃×3h

~2350kg/m3

2

化学成分

Al2O3

≥60%

CaO2

≤2.1%

3

线性变化

110℃×24h

-0.1-0%

1350℃×3h

0-0.9%

4

耐压强度

110℃×24h

~35MPa

1350×3h

~60MPa

5

导热率

800℃

≤0.86W/m.k

1000℃

≤0.97W/m.k

6

最高使用温度

1500℃

(2)自流浇注料(用于支撑梁包扎)

序号

指标名称

数值

1

体积密度

110℃×16h

~2400kg/m3

1350℃×3h

~2350kg/m3

2

化学成分

Al2O3

≥60%

3

线性变化率

110℃×16h

<0.2%

1350℃×3h

<0.5%

4

耐压强度

110℃×16h

~40Mpa

1350℃×3h

~60Mpa

5

长期使用温度

1350℃

最高使用温度

1600℃

(3)轻质浇注料

序号

指标名称

数值

1

体积密度

110℃烘干

800±100kg/m3

2

线性变化率

110℃×16h

——

1300℃×3h

——

3

导热系数

500℃

<0.25W/m.k

4

最高使用温度

1000℃

(4)锚固砖

序号

指标名称

数值

1

体积密度

——

≥2300kg/m3

2

化学成分

Al2O3

55%~65%

3

重烧线变化率

1500℃×3h

-0.4-0.2%

4

耐压强度

110℃×16h

~40Mpa

1300℃×3h

~70Mpa

5

显气孔率

——

≤22%

6

耐火度

≥1780℃

(5)硅酸铝纤维毯

序号

指标名称

性能指标

1

最高使用温度℃

1200

2

体积密度

~192kg/m3

3

永久线收缩

-3%(1000℃、24hrs)

4

理论导

热系数

平均200℃

0.055

平均400℃

0.105

平均600℃

0.165

(6)硅酸铝纤维机制板

序号

指标名称

性能指标

1

最高使用温度℃

1100

2

体积密度

280kg/m3

3

永久线收缩

-3%(1000℃、24hrs)

4

理论导

热系数

平均200℃

0.055

平均400℃

0.093

平均600℃

0.156

(7)烧嘴砖材质

序号

指