应用PLC技术实现对吊车车轮的纠偏控制.docx

《应用PLC技术实现对吊车车轮的纠偏控制.docx》由会员分享,可在线阅读,更多相关《应用PLC技术实现对吊车车轮的纠偏控制.docx(13页珍藏版)》请在冰豆网上搜索。

应用PLC技术实现对吊车车轮的纠偏控制

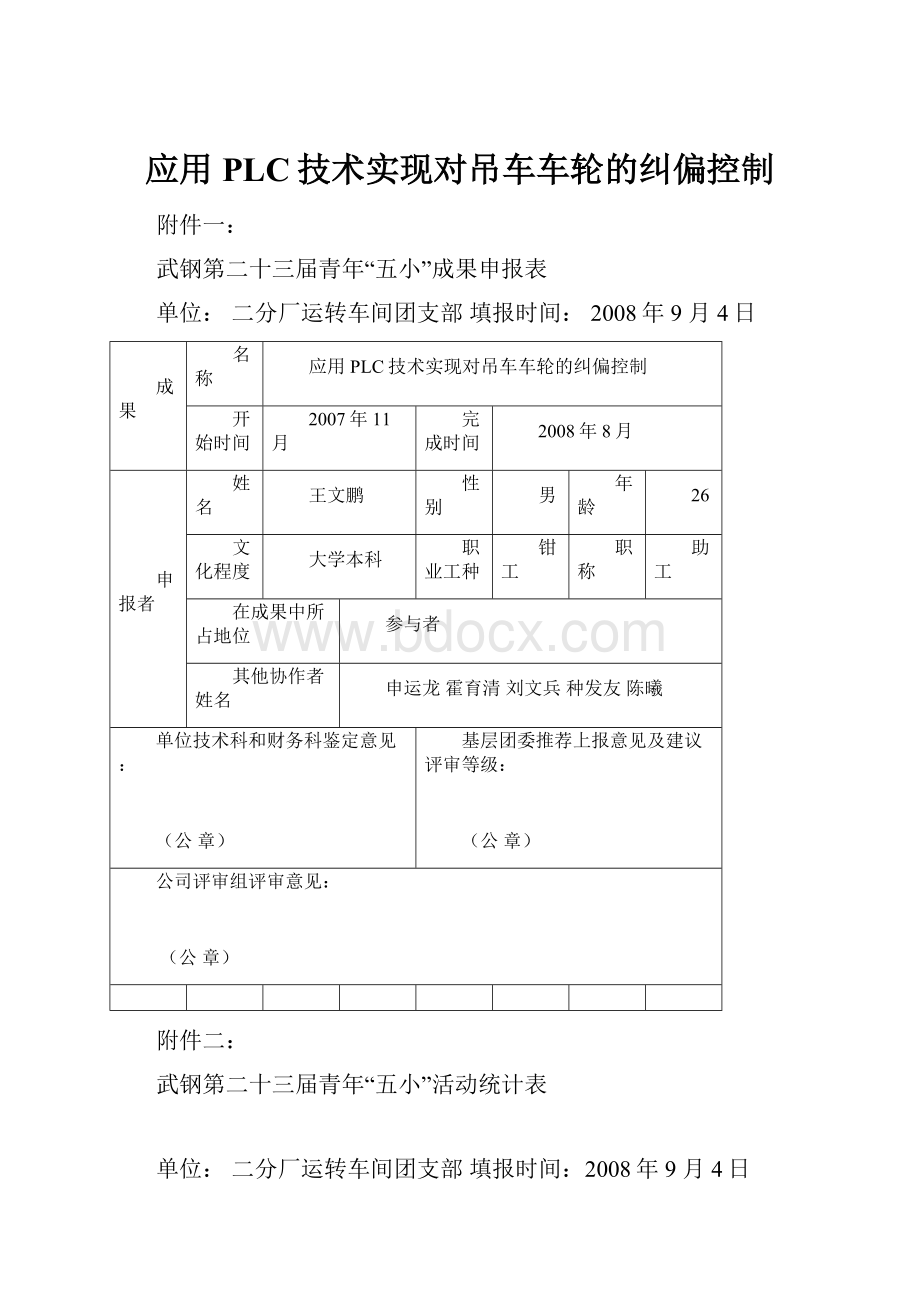

附件一:

武钢第二十三届青年“五小”成果申报表

单位:

二分厂运转车间团支部填报时间:

2008年9月4日

成果

名称

应用PLC技术实现对吊车车轮的纠偏控制

开始时间

2007年11月

完成时间

2008年8月

申报者

姓名

王文鹏

性别

男

年龄

26

文化程度

大学本科

职业工种

钳工

职称

助工

在成果中所占地位

参与者

其他协作者姓名

申运龙霍育清刘文兵种发友陈曦

单位技术科和财务科鉴定意见:

(公章)

基层团委推荐上报意见及建议评审等级:

(公章)

公司评审组评审意见:

(公章)

附件二:

武钢第二十三届青年“五小”活动统计表

单位:

二分厂运转车间团支部填报时间:

2008年9月4日

类别

项目数

已投产数

年创效益(万元)

未投产数

填补空白数

“五小”活动

1

1

0

1

参加五小活动人数8人;青年科技小组数1个;

成员数3人。

申报单位审定意见

盖章

年月日

公司审定意见

盖章

年月日

应用PLC技术实现对吊车车轮的纠偏控制

一、小组概况

我们小组成立于2007年,此次课题的开始时间是2007年11月,本小组现有成员7人。

(见表一)

二、选题理由

(一)此次项目是厂2008年度“十大难点攻关”既定项目之一。

(二)实现吊车的安全稳定运行。

三、现状调查

武钢集团现有吊车4000余台,80%以上的吊车存在不同程度的车轮啃道现象,给企业造成大量经济损失及人力资源浪费,其问题的严重性曝露无疑。

我车间所辖全厂吊车的车轮啃道情况也不容乐观。

尤其是二出坯跨2#40t夹钳由于车轮啃道现象最为严重,车轮更换频繁,部分车轮更换周期达到1.5月/次。

(见表二)轨道更换周期下降,耗费大量人力,物力,造成钢材成本的隐性流失。

2007年2#40t夹钳车轮更换记录(表二)

东南主动

东南被动

西南主动

西南被动

东北主动

东北被动

西北主动

西北被动

7月30日

4月29日

2月12日

6月26日

2月16日

8月8日

8月30日

8月30日

7月20日

8月14日

10月19日

8月21日

10月15日

来源:

炼钢总厂二分厂设备管理信息系统

四、原因分析

制定从人、机、料、法、环五个方面分析车轮啃轨原因:

●对于车轮检修质量问题:

车间制定针对性措施:

不断优化和创新车轮检修调整模式,专检员督阵检修,严把质量关。

●对于吊车轨道基础设施超标问题:

车间制定针对性措施:

在进行加固厂房立柱、调整好轨道梁的基础上,对轨道进行测量、调整、再测量、再调整的反复调整模式,实现车轮运行基础——轨道的达标。

●对于车轮备件质量问题:

车间制定针对性措施:

采取“严进宽出”备件修复管理模式,对存在问题车轮备件无论条件一律送去修复,对返修回的备件则组织车间技术组专业人员检查验收,存在一点缺陷则一律不让送往现场,继续返修。

●车轮点检等问题:

车间制定针对性措施:

修订《运转车间点检管理办法》加大对车轮等重点部位点检的奖惩力度。

由于措施得当,针对性较强,车轮更换次数大幅度减少。

但车轮啃道现象并没有得到彻底消除。

车间决定加大技术攻关力度,成立啃道攻关小组,在保持原有既定维护措施的前提下,加速技术攻关,车间解决车轮啃道问题。

五、确定目标

应用PLC技术解决全厂吊车车轮啃道问题

六、制定对策及实施

根据常规切电阻吊车纠偏控制的基本原理,设计PLC、变频吊车纠偏控制系统。

在原有设备基础上升级到315CPU,增加通信协议桥接装置,动力回路切换装置,四个检测极限,系统运行原理如图1。

图1纠偏控制原理框图

原理简介:

在吊车车架四角上焊接角钢,角钢底部安装检测装置,检测车架与轨道水平相对距离,检测装置水平及垂直位置可调。

四个检测装置将检测到的离散信号引入PLC,检测到的离散信号与车体行走方向信号通过抗干扰防抖程序处理,控制变频器输出频率,降低啃道侧速度,利用行走方向车轮导向性调整车体行走姿态,防止车体走斜,从而达到解决车轮啃道的目的。

在2007年11月28日至2008年2月4日投入试用该系统,试运行阶段曝露出大量问题:

1)设备系统监控力度不够,监控手段存在缺陷,无法对纠偏系统进行24小时跟踪检测记录数据,严重影响项目实施过程中原因分析;

2)轨道由于磨损严重,呈台阶状,大车行走姿态调整过程中,车轮踏面靠近轮缘两侧受到较大摩擦阻力,一侧变频器频繁出现过电流掉电现象;

3)在大车行走运行过程中车架软连接处水平刚性不足,导致端梁侧面及走台螺丝长期大面积松动;

4)差档调速过程中纠偏量过大,导致车架受到较强的机械冲击,大车车体在行走过程中出现较大的晃动、震荡;

5)由于控制方式的改变,东西两侧变频器出现单机运行情况,加剧车轮啃道,同时构成极大的安全隐患;

6)大车行走过程中,车轮存在周期水平调整运动,对磨电板造成一定的水平拉伸,长期运行导致磨电板穿销铁丝拉断,造成供电系统短路单相,构成严重安全隐患;

7)出坯跨温度较高,检测装置长期处于高温环境下运行,耐高温特性存在缺陷,更换率高。

经过攻关组成员的反复验证,共同克服困难,逐一解决技术瓶颈问题。

针对问题1)制定对策:

建立设备系统化网络管理如图5、6。

在吊车电气仓内放置计算机,采用总线桥的网络连接方式,采集变频器参数数据,建立设备网络通信及动态监视画面,对设备运行参数,运行状态,故障状态实施24小时监控,并记录运行数据。

图5监控系统网络拓扑结构图

图6运行参数Wincc监视画面

效果分析:

形成一套自动化运行监控系统,节省大量人力,并能对纠偏控制综合性能从广度及深度上进行剖析,以便于系统改进,优化,完善。

针对问题2)制定对策:

利用监控数据分析,批量实验尝试。

1、Wincc监控画面编程,检测四个纠偏极限,变频器输出电流,输出频率,输出电压,故障信号,主令控制器档位,纠偏时东西变频器差档档位;

2、变频器参数监控调试;

3、调整纠偏保持时间,记录数据分析;

4、调整变频器过流峰值时间,记录数据分析;

5、调整变频器加速时间,记录数据分析。

6、纠偏检测极限调整,协调维修中心进行车轮组调整,记录数据分析;

7、控制器离开零位延时,屏蔽加速过程纠偏,解决掉电问题尝试,记录数据分析;

8、车轮靠近轮缘两侧或轮缘上涂少量润滑油,解决掉电问题尝试,纠偏电流降低到由150A降低到110A左右,峰值不超过120A,记录数据分析。

批量实验前后对比如图8、9:

图7批量实验调整前变频器输出电流

图8批量实验调整后变频器输出电流

结论及效果:

夹钳吊车运行时间较长,并长期处于高温区域,轨道上润滑油风干较快,润滑作用丧失,纠偏过程中车轮踏面横向调整摩擦阻力过大,造成车体高速侧变频器运行电流过大。

润滑后纠偏运行变频器输出电流有所下降,变频器一侧过电流掉电现象减少。

针对问题3)制定对策:

在夹钳吊端梁走台及侧面软连接处对螺丝加多层弹性垫并紧固。

结论及效果:

运行效果良好,未发生松动,车体水平刚性有所加强,同时使得车体在姿态调整过程中具有一定活动间隙。

也可采取在车架软连接处固定钢板加厚或支撑处理。

针对问题4)制定对策:

将档位控制过渡到频率控制,微量调整,速差n≦0.1N,进一步降低纠偏造成的过大运行电流。

八档调速变频器参数设置,程序调试,纠偏电流降低到70A左右,解决掉电问题尝试,由以往的4档调速纠偏变为8档调速纠偏,由以往的差档纠偏变为差频纠偏,纠偏频率由运行前期的10HZ不可调变为0.1HZ-50HZ任意可调,减小纠偏过程车体姿态调整对车体结构造成的影响。

图9差频调速纠偏变频器输出电流

结论及效果:

纠偏系统在额定电流以下正常运行,未发生掉电现象,车体晃动、震荡明显减小,对大车车架机械冲击减弱,运行平稳。

针对问题5)制定对策:

纠偏运行程序中对变频器运行方式采取连锁控制,禁止变频器单机工作状态。

结论及效果:

未发生单机运行情况。

针对问题6)制定对策:

在磨电板穿销两侧加定长钢管处理,放置在纠偏微动拉伸过程中发生窜动,防止穿销长期拉伸掉出。

结论及效果:

未放生类似故障。

针对问题7)制定对策:

多个厂家检测装置试用,选用感应灵敏度高,感应距离30mm,长期耐高温100℃以上检测装置。

结论及效果:

运行效果良好。

对系统改进后5月9日正式投入使用验证,未发生前期使用时出现的故障现象,系统稳定性,可靠性得以肯定。

(7)防止再发生

1、技术人员定期对计算机记录的系统运行数据进行分析,发现异常情况及时作出调整;

2、工段点、巡检记录吊车各种突发异常情况,反馈小组成员进行纠正;

3、如有类似问题小组成员负责纠正并采取适当预防措施。

七、经济效益

直接效益:

1.减少车轮更换:

2007年2#40t夹钳车轮更换记录

东南主动

东南被动

西南主动

西南被动

东北主动

东北被动

西北主动

西北被动

7月30日

4月29日

2月12日

6月26日

2月16日

8月8日

8月30日

8月30日

7月20日

8月14日

10月19日

8月21日

10月15日

来源:

炼钢总厂二分厂设备管理信息系统

2008年2#40t夹钳车轮更换记录

东南主动

东南被动

西南主动

西南被动

东北主动

东北被动

西北主动

西北被动

3月17日

4月3日

3月11日

1月10日

3月17日①

3月31日①

2月3日

3月27日①

5月12日②

5月3日②

3月21日

3月27日①

3月11日

4月1日

3月16日

5月23日③

5月23日③

来源:

炼钢总厂二分厂设备管理信息系统

根据以上统计记录

选择更换2次以上的车轮确定2#夹钳车轮使用平均周期:

东南主动轮07年7月-10月

(天/次)

东北主动轮07年2月-8月

(天/次)

东北被动轮07年6月-10月

(天/次)

西南主动轮08年3月-4月

(天/次)

西北主动轮08年2月-3月

(天/次)

二出坯2#夹钳车轮更换平均周期T

(天/次)

第①批车轮减少更换次数:

3次;第②批车轮减少更换次数:

2次;第③批车轮减少更换次数:

1次。

纠偏系统运行3个月2#40t夹钳直接经济效益:

(3×4+2×2+1×2)×8000元/个=14.4万元。

2.降低电能消耗;

据实际应用,纠偏投入使用后,吊车电能消耗可降低30%;按0.5元/度;吊车每天动车按累计15小时;各机构电机功率累计300KW。

可节约电耗累计节约成本:

0.5元/度×16×365×300×30%=24.6375万元。

3.节约生产过程成本:

全年影响生产过程时间按累计6小时,每吨钢冶炼周期为45分钟(0.75小时);按普钢利润500元/吨,钢水78吨/罐计算;

可节约生产过程成本:

500元/吨×78吨×6小时/0.75小时=31.2万元

间接经济效益:

降低人力资源周期投入,有效减少设备故障时间,提高劳动生产率。

1.减少设备故障时间产生效益:

2007年该台吊车更换车轮达20个,每更换车轮按3小时/个计,每吨钢冶炼周期为45分钟,按普钢利润500元/吨,钢水78吨/罐计算在设备无车轮故障可产生经济效益:

3小时/个×20个×60/45×500元/吨×78吨=312万元

2.降低人力成本投入:

根据现场实际情况,每更换车轮按3小时/个,更换车轮10人/次,人力成本15元/小时,可节约人力成本:

10×20×15×3=0.9万元

八、下一步打算

随着小车运行精确定位系统在2#40t夹钳投入使用之后,我们将逐步推广全厂各台吊车上应用,其带来的经济效益必然是可观的。