钢筋工程专项施工方案doc.docx

《钢筋工程专项施工方案doc.docx》由会员分享,可在线阅读,更多相关《钢筋工程专项施工方案doc.docx(36页珍藏版)》请在冰豆网上搜索。

钢筋工程专项施工方案doc

第一章工程概况:

第一节工程概况

工程名称:

朗基·东家工程

建设单位:

成都能城房地产开发有限公司

设计单位:

成都惟尚建筑设计有限公司

施工单位:

四川永存建筑工程有限公司

监理单位:

成都方园工程建设监理有限公司

工程地点:

成都市成华区圣灯路。

总建筑面积58405.5㎡,1#楼14760.73㎡,2#楼24621.59㎡,3#楼1896.10㎡,地下室建筑面积17097.06㎡。

建筑场地等级为二级。

本工程包括两栋32层高层住宅楼,商业3#楼以及地下车库,1#楼104.600m、2#楼103.000m,3#楼20.350m。

第二节结构概况

本工程属抗震设防丙类建筑,建筑耐火等级为一级,地下室防水等级为二级,地下室防水等级为二级。

抗震设防烈度为7度。

设计使用年限为50年。

本工程建筑结构的地震作用和抗震措施按照抗震设防烈度6度设计,设计地震分组为第三组。

本工程高层住宅拟采用现浇钢筋混凝土剪力墙结构,楼盖采用现浇混凝土梁板体系。

地下车库拟采用现浇钢筋混凝土框架/剪力墙结构。

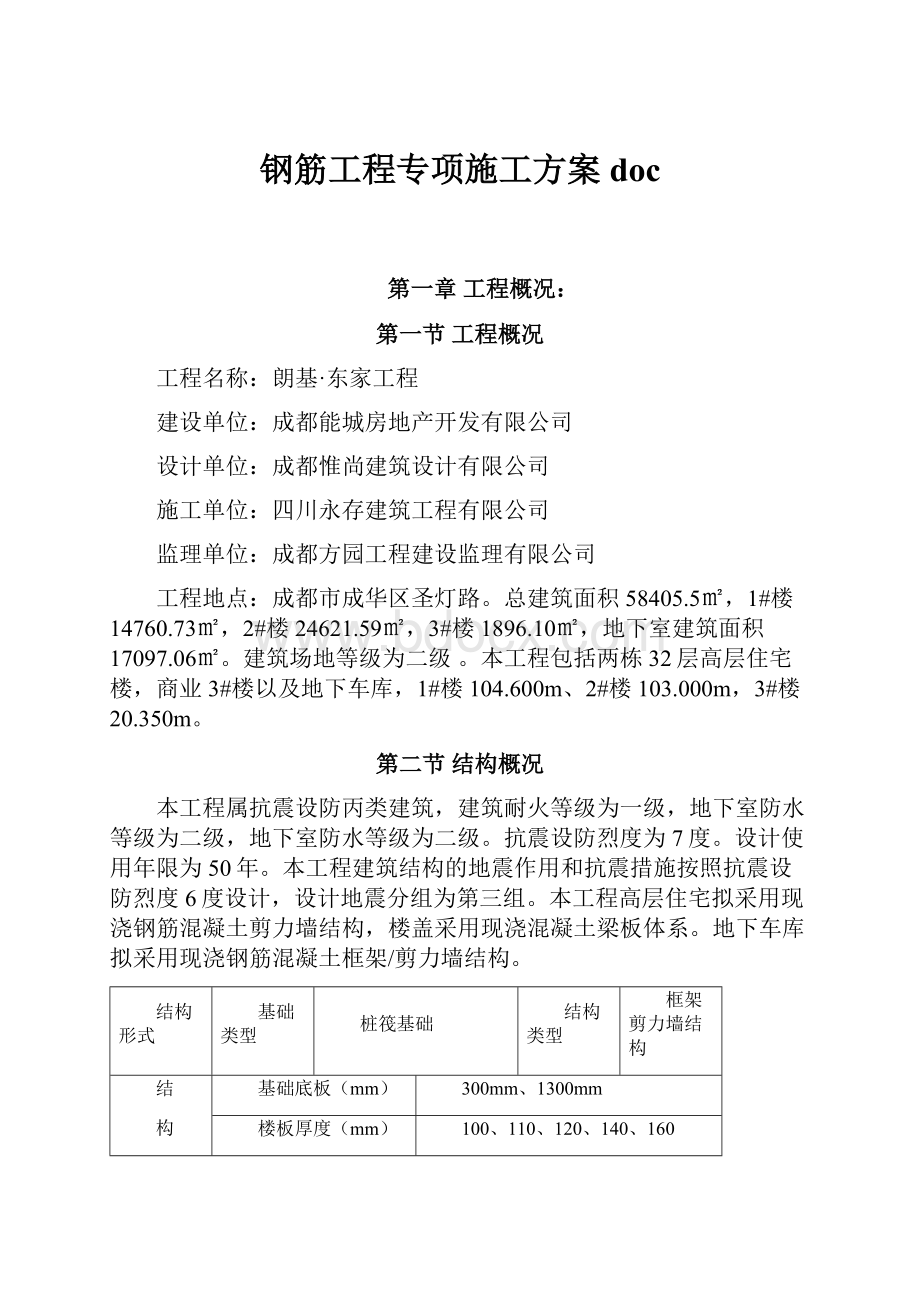

结构形式

基础类型

桩筏基础

结构类型

框架剪力墙结构

结

构

断

面

(mm)

基础底板(mm)

300mm、1300mm

楼板厚度(mm)

100、110、120、140、160

楼梯板厚度(mm)

100

外墙厚度(mm)

300、200

内墙厚度(mm)

200

框柱柱断面(mm)

500×500、600×600、400×700

梁断面(mm)

200×300、200×350、200×400、200×450、200×500、200×550、250×550、250×500、250×600、300×500、250×600、300×650、350×700、300×500、400×700、400×750、400×1100、400×1450、500×800、500×750

第三节纵向受力钢筋的保护层厚度

构件

类型

板、墙

(室内)

梁、柱、支撑

地下室底板底面、承台、基础、基础梁(底面及侧面)

挡土墙

迎土面

梁、柱

迎土面

水池、水箱、游泳池迎水面

与水接触的柱梁、与土接触的柱梁的背土面

保护层厚度(mm)

15

20

40

25

35

25

25

第二章编制依据

序号

类别

文件名称

编号

1

朗基·东家工程施工图纸

2

朗基·东家工程施工组织设计

8

国家

混凝土结构工程施工质量验收规范

GB50204-2002

9

国家

建筑工程施工质量统一标准

GB50300-2013

10

图集

混凝土结构施工图平面整体表示方法制图规则和构造详图

11G101-1

11

图集

混凝土结构施工图平面整体表示方法制图规则和构造详图

11G101-2

12

图集

混凝土结构施工图平面整体表示方法制图规则和构造详图

11G101-3

13

图集

砌体填充墙结构构造

12G614-1

第三章施工部署

1、组织机构

2、劳动组织及责任分工

(1)项目部人员职责分配

技术科负责制定施工方案,由工长进行技术交底和现场管理,确保现场钢筋施工的有序性,同时负责钢筋施工过程中的技术要求的落实,质检员要对现场出现的质量问题及时发现,并反馈给技术部,由技术部制定处理方案。

项目部人员职责分配:

序号

职位

管理职责

1

项目总工

制定技术方案,并对现场的技术和质量问题及时制定处理方案

2

施工员

负责钢筋配料、质量过程控制检查,钢筋工程的施工生产、质量全面管理

3

质检员

负责钢筋材料的验收,钢筋加工制作、绑扎安装施工质量的检查和验收

4

资料员

负责钢筋材料材质单的收集,钢筋试件取样和复试,钢筋材料的标识及有关资料的归档工作

5

材料员

按计划分阶段组织模板材料的进场,并负责堆放场地的管理。

(2)施工班组职责分配

工长:

负责现场具体工作的安排,督促执行技术交底。

班组长:

负责现场钢筋工的具体分工以及负责钢筋加工、柱墙体钢筋绑扎与安装、负责梁、板、楼梯、预留钢筋的绑扎安装的管理工作。

(3)工人数量

钢筋施工班组共计60人;

其中:

钢筋加工制作:

9人;

钢筋现场安装:

50人;

第四章施工准备

第一节技术准备

1、熟悉审查图纸,了解结构中的重点和难点,提前制定相应对策措施。

2、项目技术负责人及主管工长对操作班组做好岗前培训,明确钢筋加工、制作安装标准及要求。

3、根据施工进度,工长提前制定钢筋进场或加工计划。

第二节机具准备

本工程运输设备高层区采用2台塔吊进行现场水平和垂直运输。

钢筋加工机械如下表所示:

编号

机具名称

规格

功率

数量

1

钢筋切断机

GJ5-40

7.5KW

2台

2

钢筋弯曲机

GJ5-8

5.5KW

4台

3

钢筋调直机

GJ58/4

5.5KW

2台

4

电焊机

BX-300

25KVA

2台

5

砂轮切割机

380-400-1.5

2.2KW

4台

6

钢筋对焊机

BX-300

100KW

1台

7

竖向焊机

60KW

1台

7

钢筋套丝机

16-40-380

5.5KW

1台

第三节材料准备

1、钢筋、绑丝等型号、规格,钢筋工长要根据生产部的施工进度计划提前做好材料计划,根据配料情况提前指定钢筋长度要求,提前分批进场。

2、随行的技术资料检查:

随行的技术资料必须有捆在盘上的标牌、合格证或产品质量证明书。

钢筋的随行标牌必须注明有生产厂家、生产日期、钢号、炉罐号,质量证明书如为复印件时,须有复印人、复印日期及复印单位公章,原件存放地点。

质量证明书每个验收批不少于一份,质量证明书必须与进场钢筋随行标牌上的炉罐号相对应。

资料员、质检员检查控制。

3、验收内容:

(1)钢筋表面不得有裂纹、结疤、锈蚀、机械损伤。

(2)钢筋表面有凸块时,不得大于横肋高度,其它缺陷的深度与高度不得大于所在部位尺寸的允许偏差。

(3)直条钢筋用吊车、电子磅称检查其重量,收料员记录每一磅数量,最后验收人员签字,作好验收记录。

(4)带肋钢筋的横肋与钢筋轴线的夹角β不得小于45度,横肋的间距L不得大于钢筋公称直径的0.7倍,横肋侧表面与钢筋表面的夹角不得小于45度钢筋相对两面横肋之间的间隙(包括纵肋宽度)总和不得大于钢筋公称周长的20%。

(5)盘条筋每盘由一根钢筋组成,每盘由两根组成的钢筋盘数不得超过盘总数的5%,不允许每盘由三根或三根以上钢筋组成,收料员检验掌握。

4、进场钢筋的批量与取样、复试:

(1)同一牌号、同一炉罐、同一规格、同一交货状态的钢筋,以60t为一批,不足60t的按一批计算,由同一牌号、同一冶炼方法和同一浇注方法的不同炉罐号的钢筋组成混合批,但每批不得超过6个炉罐号,各炉罐的含碳量之差不得超过0.02%,含锰量之差不超过0.15%,每一批钢筋不能确切分清同一炉罐号、同一冶炼方法和同一浇筑方法时,必须逐捆(盘)采取试样进行检验。

(2)盘圆钢筋的取样数量及方法:

从任意两盘中一端截去500mm后各切取6个试样,其长度为三根拉伸试件长500mm,三根冷弯试件长300mm。

(3)螺纹钢筋的取样数量及方法:

每种规格从任意一捆螺纹钢筋中任选三根,端头各截去500mm后各切取1个试样,总计为三根拉伸试件长度500mm。

(4)试样复试:

所有钢筋在检查其外观符合质量要求后必须进行复试。

试样的内容包括拉伸率,抗拉强度与屈服强度的实测值的比值必须小于1.25,钢筋屈服强度实测值与钢筋强度标准值的比值不得大于1.3。

如有一项试验结果不合格,则另取双倍数量的试样重新做各种试验,如重新试验评定合格,则该批钢筋可用,若仍有一个试样不符合要求,则该批钢筋评定为不合格,必须勒令退场处理。

以上由钢筋工长与质检员共同把关控制。

5、钢筋的标识:

资料员凭随行资料取样复试(业主或监理见证取样),同时质检员负责做好标识,分“合格”“不合格”“待检”三种。

复试结果合格,质检员立即更换标识,并通知施工员。

待检与不合格的钢筋严禁使用,质检员进行过程检查。

6、钢筋进场与现场存放:

(1)钢筋进场必须根据施工进度计划,合理调配规格、数量,有计划分批进场。

(2)所有进场钢筋必须存放在现场平面布置图指定地点,由钢筋工长指挥,直条钢筋砌台高20cm高垫起,间距2m,两端从100cm处垫起,并保证一头齐、一条线、不靠墙,盘条钢筋垛高不得超过两盘。

所有钢筋必须分批、分规格存放以便标识。

现场备有防雨苫布,下雨时予以覆盖。

钢筋工长负责管理控制。

7、钢筋的配料、放样由钢筋工长和技术员负责,项目部技术负责人做有针对性的抽查,经审定无误后方可进行下料、加工制作。

8、钢筋场地按作业需要划分为:

机械下料区和人工机械弯制区,对场地进行全面硬化,结合施工平面图统一做出排水坡沟,钢筋弯制区搭设防护棚。

9、钢筋的配料:

钢筋的配料,须严格按步骤进行:

(1)熟悉明了图纸,对复杂节点先行放样,确定钢筋排布方案。

考虑钢筋形状和尺寸在满足设计要求的前提下有利于加工和安装。

(2)根据施工图或大样尺寸和构造规范要求,分别计算出钢筋的下料长度和根数。

(3)在配料单中,对各构件配筋分别编号,根据编号绘出各种规格钢筋的形状简图,注明各成型部位的尺寸,以毫米为单位,配料单和料牌应严格校核必须准确无误以免造成返工浪费。

(4)配料时要考虑水、电专业预留洞所在位置,连梁、楼面梁开洞,洞口加强筋下料尺寸按设计要求配置。

第五章主要施工方法及措施

第一节施工段划分

根据该工程的使用功能、结构特点、现场条件、工期状况,合理地安排施工顺序,处理好施工搭接,组织好后勤供应,是确保优质、高速、安全、文明地完成建设任务的关键。

地下室阶段:

根据建筑物的建筑面积及建筑物位置,塔吊的吊装范围以及招标书要求的完成时间,本工程地下室按后浇带划分可分四个施工区域。

地上主体阶段:

同样可以分为两个施工段。

1#、2#楼高层各为一个施工段,施工段内,各幢号楼间进行既交叉又同步作业。

装饰阶段:

各幢号楼均也分为三个施工段。

外装修原则上均从上到下一次完成,为确保计划工期完成,施工同样进行既交叉又同步施工。

扫尾工作由项目部按业主要求统一部署人员完成。

第二节钢筋加工

1、加工流程控制

钢筋加工成型严格按照《钢筋混凝土结构施工质量验收规范》(GB50204-2013)和设计要求执行;由钢筋抽料员负责对各构件钢筋抽料放样,编制翻样表,项目技术负责人审核批准后,进行加工制作。

钢筋加工包括盘条调直与断料、成型。

2、钢筋的调直:

直径在φ10以下盘条、圆钢下料使用前必须放盘调直,采用机械调直机调直钢筋,减少占地空间。

φ10以上的直条钢筋有弯曲时,必须先将钢筋平放到操作台上,或将钢筋弯折处放在弯曲机卡盘的立柱间,用平头板子将钢筋弯折处板直,调直后钢筋分规格一头齐放置于边上,及时进行下料。

调直后钢筋表面必须洁净无锈,钢筋的质量由调直区负责人控制,钢筋工长、质检员检查落实。

钢筋工长要验证任务书执行情况,并填好施工日志。

4、钢筋的下料(切断):

(1)下料人员必须经过按本方案进行安全、技术、现场文明施工的教育并进行考核,从选料、下料、成型及现场堆放方面严格把关,熟悉安全操作规程,机械操做人员持证上岗,达到文明施工的目的。

(2)钢筋下料根据配料单和施工图纸复核其钢筋种类、直径、尺寸、根数是否正确。

(3)根据原料长度,将同规格钢筋根据不同长度进行长短搭配,统筹配料,先长后短,减少短头。

(4)断料时严禁用短尺量长料,防止在量料过程中产生累计误差,必须在工作台上钉尺寸刻度板控制。

(5)螺纹钢无论切料还是弯曲,在机械上操作一律保持通肋向上,用于滚压直螺纹、大模板顶针、定位梯子筋用三根的钢筋断料一律用切割机,切口与钢筋垂直。

5、钢筋的弯曲成型

(1)钢筋弯曲成型前,必须根据钢筋弯曲加工的规格形状和各部分尺寸,确定弯曲操作步骤,选好弯曲挡轴、卡盘、扳子、等配套工具。

(2)对形状复杂的钢筋要用石笔将各弯曲点画出,并在工作台上用钉子钉出长度卡位。

(3)成批钢筋弯曲前,各类型的弯曲钢筋都要试弯一根,然后根据配料单检查其钢筋的型号、规格、形状、尺寸是否符合设计及规范要求,经过调整完全符合要求,再成批生产。

(4)单位工程所需要弯曲的钢筋Φ12以上使用弯曲机弯曲,φ10以下的钢筋用机械或手工弯曲(手工弯曲卡具扳手见下图:

)

(5)钢筋弯曲的质量要求与质量控制:

a、Ⅰ级钢末端要做180°、135°弯钩时,其弯曲圆弧直径不得小于钢筋直径的2.5倍,且不小于主筋直径,平直部分长度不小于钢筋直径的3倍。

(见下图)

b、Ⅱ级钢末端要900、1350弯折时,其弯曲直径不小于钢筋直径的4倍,Ⅲ级钢筋中间弯折处的弯曲直径D≥5d,平直部分的长度按设计要求确定。

c、用Ⅰ级钢筋制作箍筋时,其末端必须作1350弯钩,弯钩的弯曲直径必须大于构件受力钢筋直径,且不小于箍筋直径的2.5倍,弯钩的平直长度不小于箍筋直径的10倍,两弯钩必须平行且长短一致,允许偏差+2mm、-0mm,同一水平面无翘曲现象,规格及对角线允许偏差控制在±2mm内。

d、钢筋弯曲点处不得有裂缝,对II级及II级以上的钢筋不得弯过头再弯回来。

e、所有箍筋都要分规格用九合板制作规矩框,每制作一根,要在规矩框上进行比照检验。

(见下图)

f、钢筋的弯曲制作成型后,允许偏差全长10mm,弯曲钢筋弯曲点后移±10mm,弯起点高度允许偏差±3mm,箍筋边长为±3mm。

此项由钢筋工长和质检员抽查,其抽查量不得少于10%,严格控制并作好检查记录。

6、钢筋的连接:

钢筋接头应符合规范的要求,14及14以上22以下钢筋均采用电渣压力焊钢筋连接;其它构件中25及以上钢筋均采用直螺纹连接;14以下钢筋采用绑扎搭接。

第三节钢筋的连接

本工程钢筋直径14~25的钢筋连接采用焊接和绑扎搭接,直径≥28以上钢筋连接采用机械连接技术。

(1)套筒挤压连接

本工程中拟采用的连接套的接头形式有:

标准型、正反丝型,这些连接套的形式及使用要求如下表图

序号

使用要求

套筒型式

1

正常情况下钢筋连接

标准型

2

用于两端钢筋均不能转动情况下的钢筋连接

正反丝扣型

接头外型尺寸示意图:

普通连接套筒外形尺寸示意图

异径接头套筒外形尺寸示意图

1)连接施工

内容

工艺流程

操作要点

钢筋就位:

将丝头检验合格的钢筋搬运至待连接处。

接头拧紧:

使用扳手或管钳等工具将连接接头拧紧。

作标记:

对已经拧紧的接头作标记,与未拧紧的接头区分开。

施工检验:

对施工完的接头进行的质量检验。

劳动组织

1、每组2~3人,应使用工作扳手或管钳进行施工,将两个钢筋丝头在套筒中间位置相互顶紧(锁母型接头除外),经拧紧后的钢筋剥肋滚压直螺纹接头应作出标记,单边外露丝扣长度不应超过2P。

2、为了提高连接施工速度,可采用流水作业,在拧接头的前道工序增加套筒安装工序,部分人先用手将套筒拧好。

2)质量控制

①质量要求

连接钢筋时,钢筋规格和连接套的规格一致,并确保钢筋和连接套的丝扣干净完好无损。

连接钢筋时可用普通扳手旋合接头到位。

各类构件受力钢筋搭接长度、锚固长度必须符合设计要求;

钢筋接头位置不宜设置在梁端、柱端箍筋加密区范围内,悬臂梁的悬臂部分不允许有搭接接头;

钢筋焊接接头距钢筋弯折处不应小于钢筋直径的10倍,且不宜位于构件的最大弯矩处;

通长楼板及楼板梁上筋在跨中L/3范围内搭接,楼板下筋在支坐L/3范围内搭接(L为板、墙跨度)。

②质量控制

直螺纹接头的制作和安装每道工序由质检员分项把关,抽检并填写记录表,经检查合格后才允许进入下道工序。

在钢筋下料时,每个接头要预长20mm~30mm切割消耗。

钢筋套丝加工应比工程进度提前一个施工段,保证施工进度。

连接钢筋之前,先回收塑料保护帽,并检查钢筋规格和牙形是否与连接套筒规格相同,检查螺纹丝扣是否清洁,发现杂物要洗刷干净。

连接完毕的钢筋接头要用明显的标记示意,以防有钢筋接头漏拧,外露丝扣部分需有1个完整丝扣。

3)质量检验

①现场检查

现场施工过程中随机按1%的比例进行连接接头现场检查,并按10%的比例进行螺纹连接长度检查。

如发现有一接头的外露有效丝扣超过了2牙,则对该批接头逐个检查,对查出的不合格接头必须重新连接。

并按表填写接头质量检查记录。

②力学性能检查:

现场单向拉伸检验按验收批进行,同一施工条件下,采用同一批材料的同等级、同形式、同规格接头,以500个为一个验收批,不足500个也作为一个验收批。

对接头的每一验收批,如一组中有一个试件的抗拉强度不符合要求,应再取6个试件进行复检。

复检中仍有一个试件抗拉强度不符合要求,该验收批判定为不合格。

4)安全保证措施

挤压机加工使用注意安全事项

施工人员必须进行技术培训,经考核合格后方可持证上岗操作。

设备必须有地线连接,电源必须有漏电保护装置,设备停用后应切断设备电源。

加工丝头时必须将钢筋夹紧。

加工拐铁钢筋时,正对拐铁处严禁站人,以防因钢筋未夹紧而甩起打人,加工中如有钢筋松动需立即将钢筋再次夹紧。

滚丝头在运转过程中手不得触摸任何转动部件,如:

滚丝头、胀刀触头等。

设备在接通电源后不得用手触摸任何带电元件,以防触电。

不得让水等具有导电能力的物质进入电器箱。

设备应有防雨措施。

设备操作人员严禁带手套操作设备,以防止钢筋转动时伤人。

(2)电渣压力焊连接

1)施工准备

①操作前检查材料设备、机具、批示仪表是否合格、正常运转;

②焊药经烤箱250℃恒温烘烤2小时;

2)操作工艺

①检查钢筋接头质量,对不符合要求者应进行处理;

②固定焊接夹具和药盒;

③引弧过程:

接通电源,迅速将上钢筋提起,使两端头之间的距离为2~4mm引弧;

④电弧过程:

靠电弧的高温作用,将钢筋端头的凸出部分不断烧化,同时将接口周围的焊剂充分熔化,形成渣池;

⑤电渣过程:

渣池形成一定深度后,将上钢筋插入渣池中,电流通过渣池产生高温,使钢筋端头迅速而均匀熔化;

⑥挤压过程:

停止供电,对钢筋施加压力,把焊口部分熔化的金属、熔渣及氧化物等杂质挤出结合面;

⑦收集剩余焊药,拆除卡具;

⑧待焊头冷却后敲掉熔渣;

⑨焊接前检查电压、电压下降5%时不宜焊接。

3)质量技术标准

①焊接后对焊头应全部作外观检查,焊包四周铁浆应饱满均匀,无裂纹、气孔、夹渣及明显咬肉等缺陷,上下钢筋轴线偏移不得超过0.1d,同时不得大于2mm;接头处钢筋轴线倾斜不大于40,不合格者应割掉重焊;

②机械性能试验以300头为一批,不足300头以每单位施工段为一批。

取3个作拉力试验,焊头的极限强度满足设计和规范求。

4)成品保护

①不得过早拆卸卡具,导致接头弯曲变形

②焊后不准砸钢筋接头,不准往刚焊完的接头上浇水

③焊接时搭好脚手架,不准踩踏其他已绑好的钢筋上

5)、钢筋连接部位图示:

连接形式

连接部位

连接图

搭接、电渣压力焊、焊接连接

剪力墙竖向钢筋

(直径≥D14)

剪力墙、柱竖向钢筋(直径<D14)

板钢筋、剪力墙水平钢筋

机械连接

梁直径≥D28

柱(包括剪力墙暗柱)直径≥D28

第四节钢筋的绑扎

1、底板钢筋的绑扎:

(1)工艺流程:

用墨线弹出承台轴线、地梁、集水坑位置线及墙轴线、底板网片线------承台钢筋绑扎------支砼保护垫块------支砼保护垫块------集水坑钢筋绑扎-----支砼保护垫块-------底板钢筋网片绑扎------支砼保护垫块------摆放铁制马凳-----上层钢筋网片绑扎-----墙、柱定位标线------墙体及暗柱生根-----对照建筑与结构图进行自互检-----自互检合格办理交接检手续-----申报隐检----隐检签证------进行下道工序施工。

(2)作业前技术员和工长应进行技术交底,分班分区固定岗位,按线排布下层钢筋网片,钢筋弯头应向上,钢筋接头必须用管钳、扳手拧紧,严格执行滚压直螺纹连接施工工艺,底梁钢筋绑扎时要按图纸及规范要求排布主筋接头,先按图布置下部钢筋主筋,后按图布置上部钢筋主筋,最后布置加强钢筋。

底板钢筋下铁弯钩向上,弯折后的直段长度为35d,上铁弯钩向下,弯折的直段长度为满足锚固要求。

分布要保持均匀对称,上铁在支座或支座两侧1/3跨度范围内,下铁在跨中搭接,箍筋加密按图纸及规范执行,绑扎时四角必须用兜扣,其余“八”字扣绑扎;框架柱生根时两人互助,柱在底板内或底梁内排箍筋间距300mm并保证最少箍筋绑扎结实,固定柱钢筋时采用焊接支架保证柱、墙体钢筋生根正确,其搭接头要错开一个搭接长度钢筋搭接百分率50%。

其偏移误差不超过±3mm。

后浇带处要按图纸绑扎好加筋。

(3)底板钢筋遇板厚或标高改变时,锚固长度按结构设计图纸节点做法施工。

(4)墙柱钢筋生根完毕,支下层底板筋保护层砼垫块,垫块放在钢筋网片的交差点处,其间距为不大于600mm,马凳按垂直上层纵向负弯筋排列采用绑扎固定间距为不大于1200mm,上层钢筋的排放应按不同方向平行下层钢筋网片排布,其钢筋弯钩应朝下,接头连接牢固,绑扎牢固相邻绑扎点的铁丝扣要成八字形,避免网片歪斜变形,做到铁丝扣不漏绑。

(5)在底板砼浇筑前,按照底板线位把墙体、柱边线吊至上层网片上校正,墙、柱钢筋使其保护层厚度符合设计规范要求,校正完毕,框架柱在底板上层上部或底梁顶部和距底板砼表面100cm、80cm处分别绑扎三道箍筋,防止柱筋发生偏移,墙体应绑扎两道水平固定筋,并利用“S”钩控制墙体厚度。

(6)后浇带需提前止水的应按设计图纸要求设置配筋。

(7)当梁、柱、墙中纵向受力钢筋的混凝土保护层厚度大于40mm时,在保护层中部配置ø4@80双向钢筋网。

(8)马凳设置:

为确保钢筋间距符合设计要求,在上下两层钢筋间设置通长Φ25钢筋支架(马凳),纵横间距1m。

下层钢筋网保护层采用塑料垫块。

底板钢筋绑扎完后,及时搭设马道。

2、墙、柱钢筋绑扎:

(1)工艺流程:

弹放位置线、模板50线、门窗洞口线→预检验线→检查调整立筋的位置→立筋搭接及钢筋焊接→自检、专检(合格则打上标记)→报验隐检→调整暗柱立筋垂直度→绑扎暗柱箍筋→自检箍筋绑扎和暗柱整体垂直度→绑扎梯子筋及水平钢筋、梁筋、拉接筋→安装上部控制立筋位移的卡具→封挡施工缝钢丝网等→安装保护层垫块→自检报验→专职检验→报监理隐检→与模板施工人员办交接检。

(2)工作准备:

a、提前做好测量放线工作并复验。

柱墙线要放五道线(一道墙轴线,两道墙边线、四道柱边线、墙两道100cm控制线、柱四道100cm控制线),梁、板要放出钢筋位置线。

靠墙边第一道筋从距墙(梁)边5cm起排,各层标高线必须做到从现场高程控制桩引测传递,标高误差(包括100cm控制线)控制在±2mm,由验线员负责复测验线,并填写复测预检记录。

b、技术员编写好技术交底,会同钢筋工长把绑扎部位、轴线尺寸、标高及施工工艺、成品保护、文明施工等事项交待清楚。

c、钢筋工长按施组确定的流水段计算好各部位钢筋用量,确定以每道墙、柱、梁、每间板的钢筋为一捆,每间房用量为一吊,予以排列编号,确定吊运顺序,明确垂直运输需用时间(要了解每吊需要时间),由执行经理统一分配安排吊装。

d、钢筋工长或班组长现场指挥,按顺序把钢筋从成品钢筋吊装区吊到