精密塑胶齿轮模具设计.docx

《精密塑胶齿轮模具设计.docx》由会员分享,可在线阅读,更多相关《精密塑胶齿轮模具设计.docx(13页珍藏版)》请在冰豆网上搜索。

精密塑胶齿轮模具设计

精密塑胶齿轮模具设计

齿轮模具设计

一、型腔设计

塑料齿轮模具的型腔设计一向被视为模具工业的一个技术难题。

究其原因主要有两点:

一是塑料收缩率难以精确化:

在塑料齿轮模塑法加工过程中,塑料由颗粒状固体原料经高温转变为熔融的塑料液体,再经冷却后成型固态塑料齿轮产品。

这一过程中塑料的收缩率是一个范围值,难以精确的确定塑料的收缩率数值;二是模具型腔的非线性收缩计算:

对于渐开线小模数塑料齿轮模具而言,模具型腔实际上是一个假想的齿轮。

这个假想齿轮既不同于变位齿轮又不同于内齿轮。

这个假想齿轮在收缩后就变成了我们想要的塑料齿轮。

该假想齿轮在其渐开线齿形上的收缩不同于一般塑料件的各向等比例收缩。

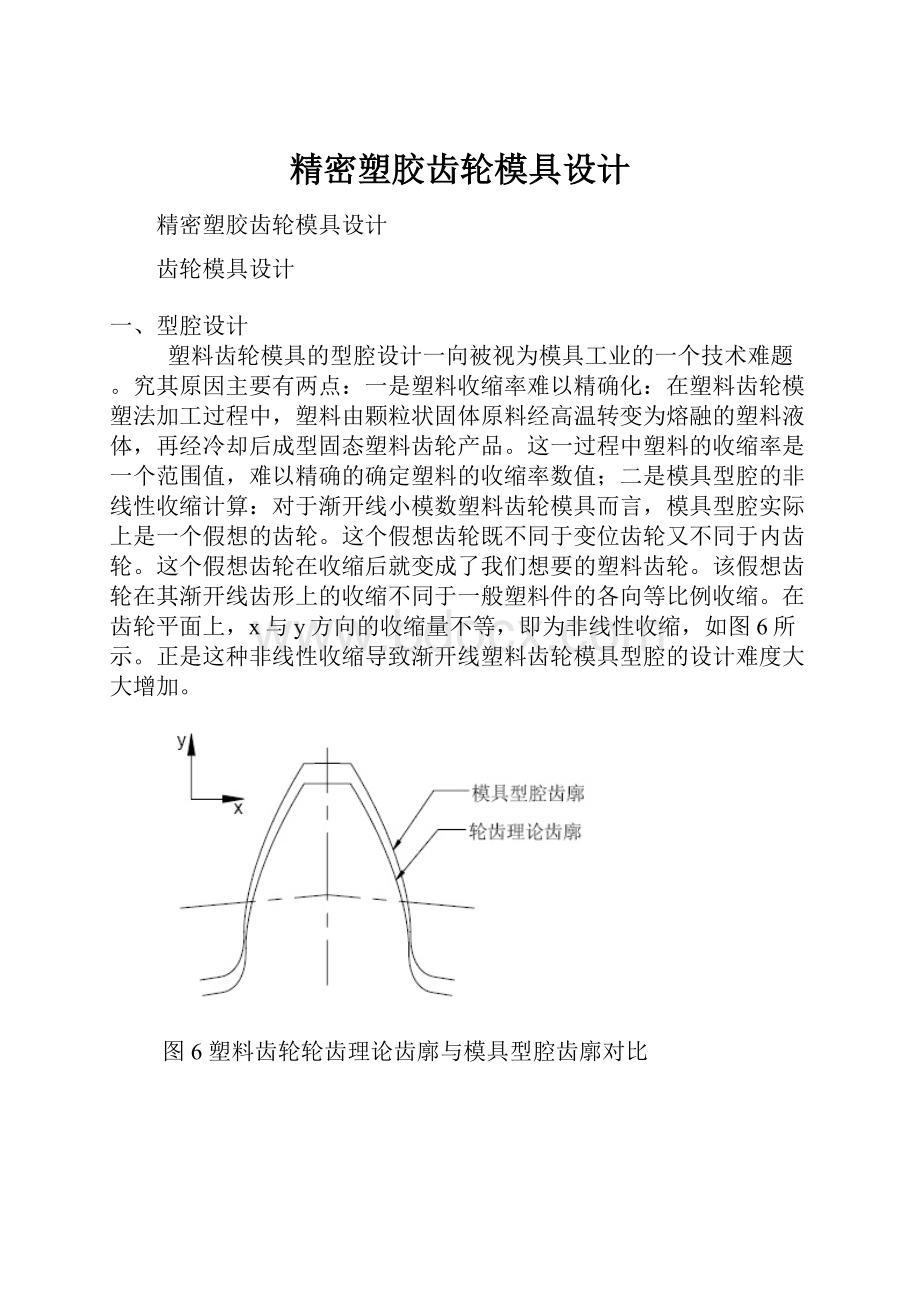

在齿轮平面上,x与y方向的收缩量不等,即为非线性收缩,如图6所示。

正是这种非线性收缩导致渐开线塑料齿轮模具型腔的设计难度大大增加。

图6塑料齿轮轮齿理论齿廓与模具型腔齿廓对比

图7齿轮模具型腔

面对这一技术难题,采用一般塑料件的各向等比例收缩方法设计模具型腔是难以收到良好的效果的。

根据我公司多年的实践检验,在精确估算塑料收缩率的基础上,我们推荐采用变模数法进行齿轮模具型腔的理论设计,然后通过齿形修正来保证模具型腔的精确合理。

变模数法认为:

齿轮在各加工过程中,基圆直径、分度圆直径、齿顶圆直径和齿根圆直径都一样,都是按照一定比例增大或减小的,与简单的套筒类零件的径向尺寸变化规律一致。

对齿轮分度圆而言,由公式d=mz可知,它只与模数m和齿数z有关。

对于一个具体的齿轮,由于它的齿数是一定的,因此在加工过程中,分度圆直径的变化可以认为是模数在变化。

这一规律说明:

塑料齿轮模具型腔所包容的空间是一个齿数与压力角不变,模数为的假想齿轮,它的沟槽为型腔的齿形。

对这个假想齿轮的模数可以采用等比例方法的方法进行计算,其公式为:

m'=(1+η%)m。

式中,m'为模具型腔齿形的模数;m为设计齿轮的理论模数;η%为塑料的收缩率。

用模数m'代入相应的齿轮计算公式得到的齿轮便是模具型腔的假想齿轮。

实践证明,采用变模数法设计的齿轮模具型腔能够较好的解决渐开线齿形的非线性收缩难题,如图7所示的模具型腔产品图。

2浇口设计

在模塑法加工塑料齿轮时,浇口位置对齿轮的精度具有显著的影响,特别是径向跳动;浇口的分布形式则对塑料齿轮的整体力学性能有重要影响。

在塑料齿轮模具浇口设计时,若齿轮产品允许,推荐采用三点进胶方式设计浇口,且三点最好处于同一圆弧线上并均匀分布,如图8所示。

采用三点平衡进胶时,塑料熔体从浇口呈辐射状向四周流动,在流动前沿汇合处形成三条熔接线。

在熔接线位置,纤维的取向倾向流动前沿平行。

在齿轮中,这会导致纤维在熔接线处呈径向分布,而齿轮其余部位随机分布。

这会沿熔接线形成低收缩区域。

熔接线与齿轮其余部位之间纤维取向的差异比单一浇口齿轮要小,从而齿轮精度也更高。

图9所示是分别采用单点偏心浇口与三点均匀分布浇口时纤维定向和填充模式的示意图

图8三点与一点进胶示意图

图9一点与三点进胶纤维流向对比示意图

3排气设计

图10齿面排气

排气是塑料模具设计必须要考虑的一个问题。

对塑料齿轮模具而言,齿面排气设计是不能忽视的一点。

由于齿轮模具大部分平面均为磨床加工,面与面之间贴合较好,进胶时容易在最末填充处出现填充不足现象,需要在齿面开排气槽以消除困气,一般齿面排气槽开设如图10所示。

4模具结构

鉴于塑料齿轮注塑多采用点浇口形式,故而其模具结构多采用三板式结构,如图11所示为齿轮模具的设计图和图12所示齿轮模具的实物图。

齿轮模具的工作原理如下:

当注塑动作完成后,动模部分在注塑机带动下,开始分型:

第Ⅰ次分型:

由于弹簧1作用,剥料板与A板开始分型,在水口钩针作用下,主流道被固定在剥料板上,进胶点拉断与产品分离;

第Ⅱ次分型:

模具开模95mm后,在拉杆组的作用下,剥料板与面板开始分离,将主流道从浇口套脱离出来;

第Ⅲ次分型:

模具继续开模,在拉杆组的作用下,A板与B板开始分型,开模至90mm后,顶针板开始运动,顶出产品,在顶出过程中需通过顶针板导柱加强顶出平衡。

在弹簧2的作用下顶针板复位。

一整套模具开模顶出动作完成。

图11塑料齿轮模具结构

图12塑料齿轮模具

二、塑料齿轮模具制造

在塑料齿轮模塑法加工过程中,齿轮模具是塑料齿轮的成型设备,是保证塑料齿轮精度的关键。

根塑料齿轮模具可以分为两大部分:

齿轮型腔和模架。

其中,齿轮型腔又称齿圈,是整个齿轮模具加工中要求最严格、精度最高的部分,是整个齿轮模具加工的重中之重。

齿轮模具的加工流程如图13所示。

1齿轮型腔加工

齿轮型腔加工是整个塑料齿轮模具制造的关键。

由于模塑法加工塑料齿轮是一种“仿形”加工方式,即型腔的齿廓是齿轮齿形的变形模板。

因此,对型腔的制作的尺寸误差和表面粗糙度必须严格控制,不得有毛刺、偏心、表面划伤等不良缺陷。

为此,必须制定严格的齿轮型腔加工工艺以保证型腔制作的精度。

齿轮型腔的加工方法主要有四种:

线切割法、电火花加工法、电沉积法和铍铜合金铸造法。

这四种方法在加工齿轮型腔时各有优劣。

对于渐开线直齿圆柱齿轮通常采用线切割法,而对斜齿轮则一般采用电火花加工。

另外,对采用电火花加工齿轮型腔用的电极一般也可以采用线切割方法加工,对于替代蜗轮与蜗杆相啮合的螺旋角较小(β≤6°)的斜齿轮电极仍可以采用线切割加工。

齿圈线切割过程如图14所示。

2 模架加工

模架又称模胚,是齿轮模具的辅助成型部分。

模架加工流程如图13中模胚部分加工流程所示。

模架加工与常见的塑料件注塑模具加工类似,因此本文不再赘述。

齿轮模架加工实物图如图12所示。

图13齿轮模具加工流程图

图14齿圈线割过程

注:

①慢走丝机②齿圈参数设置③固定齿圈④线割齿圈⑤线割后的齿圈

三 塑料齿轮注塑工艺

在前文中我们已经提到:

渐开线塑料齿轮的齿形收缩是非线性收缩,即在齿轮平面上x与y方向收缩量不等。

因此,模具型腔齿廓是包含收缩量的假想齿轮。

塑料齿轮的注塑成型实际是一种包含收缩的“仿形”,即先以假想齿轮为模板成型,然后冷却收缩后成形为渐开线齿形。

从这一个观点可以看出:

控制收缩是整个塑料齿轮设计制造的重中之重。

因此,塑料齿轮的注塑工艺皆与收缩相关。

换言之,控制合理的收缩才能制造出高精度的塑料齿轮。

在塑料齿轮的注塑工艺控制过程中,控制收缩必须考虑两个方面:

一是材料特性;二是注塑参数。

鉴于塑料齿轮常见的材料为聚甲醛(POM),故我们以POM塑料齿轮为例简要介绍塑料齿轮的注塑工艺。

1材料特性

POM的材料特性及加工性能可以归纳为六点:

①流变性:

POM在熔融状态下呈非牛顿流体,温度对POM熔体的黏度影响不大,所以不能采用提高温度的方法来提高POM熔体的流动性。

②结晶性:

POM一般结晶度为75%~80%。

POM熔融时,有明显的体积变化,因此注塑时必须有足够的保压时间,以补偿固化的体积变化,否则就会出现缩孔。

③热稳定性:

POM热稳定性较差,在保证流动的前提下,加工温度要尽量低,一般温度范围是:

均聚甲醛180℃~200℃,共聚甲醛170℃~190℃。

因此,受热时间要尽量短。

④吸湿性:

POM吸湿性小,一般为0.2%~0.25%。

⑤收缩率:

POM收缩率较大,为1.5%~3.5%。

⑥其他方面:

POM摩擦系数较小,凝固速率大,表面硬度高,刚性大,具有自润滑及回弹性,脱模应力较小的特点,故可以快速脱模。

2 注塑参数

POM塑料齿轮的精度受材料收缩率影响很大,所以必须严格控制注塑工艺参数降低材料收缩的波动范围来获得高精度的齿轮产品。

POM塑料齿轮注塑工艺的关键参数有:

①料筒温度:

一般为170℃~190℃。

②注塑压力:

一般为40~130MPa。

注塑压力的高低与塑料熔体流动速率、模具浇口形状与尺寸、齿轮设计结构及尺寸、模具温度、注塑机类型等有关。

③注塑速度:

一般在20~80

。

为避免熔体过早冷却产生缺陷,一般采用快速注塑的方法,而厚壁齿轮一般采用慢速注塑。

④模具温度:

一般不低于75℃,对厚壁齿轮模温可适当调高一些,但不要超过120℃。

另外,模具温度应尽量均匀,防止齿轮翘曲变形。

⑤保压时间:

随齿轮厚度增加而增加,一般从几秒到几分钟不等。

⑥成品热处理:

一般在130℃的恒温箱中保温4~8小时,以释放内应力等。

在上述注塑工艺参数中,最主要的参数有三个:

模具温度、注塑压力和保压时间。

这三个参数对塑料齿轮成型的收缩率具有重要影响,如图15~17所示的参数与成型收缩率的关系曲线图。

【注:

曲线关系为近似关系,不同成分的材料曲线有差异。

】由于注塑工艺受机台其其他外部环境的影响,所以必须通过多次调机才能找出最佳注塑参数。

图18所示为我公司塑料齿轮的注塑现场图片。

注:

图中所示为塑料齿轮注塑完成后机械手臂从模具中取出塑料齿轮产品。

结束语

高精度塑料齿轮产品不仅要在设计阶段精确计算,还必须制造出高精度的齿轮模具,同时再配以合理的注塑工艺才能实现。

本文根据我公司多年塑料齿轮模具设计及注塑的经验,对塑料齿轮的设计制造进行了简要的介绍,以期能为更多的塑料齿轮设计制造工程师提供一点借鉴。

参考文献:

1.齿轮手册编委会.齿轮手册.北京:

机械工业出版社,2006.

2.高慧.渐开线齿轮的最少齿数设计及根切控制.山东交通科技,2006(3).

3.AGMASTANDARD.ToothProportionsforPlasticGears.ANSI/AGMA1106-A97.1997.

4.陆松,孟惠荣.塑料齿轮的热分析.塑料,2003(5).

5.AGuidetoPlasticGearing.LNPComporation,1996.

6.日本宝理塑料株式会社.塑料齿轮设计精要.

7.罗庆生,韩宝玲,潘春荣.精密小模数少齿数齿轮齿形的设计与加工.机械传动.2000,24

(2).

8.曹文良.精密小模数齿轮的多型腔成型工艺及模具.模具工业.1989第10期.

9.郭显成,李善太.粉末冶金齿轮阴模的变模数设计法.粉末冶金工业.2002,12

(2):

28~30.

10.GE塑料集团.塑料齿轮设计指南.2005.

17

11.刘光新.影响塑料齿轮使用寿命的因素分析.常州信息职业技术学院学报,2005年第4

18

卷第3期.

12.曹文良.精密小模数齿轮的多型腔成型工艺及模具.模具工业,1989,No.10总104.

13.阮跃.塑料齿轮的成型缺陷分析与对策.模具制造.

现在的塑胶齿轮很多都是借鉴金属齿轮的设计思路,但是很多时候金属的设计思路难以符合塑胶齿轮的设计。

本人先列举一下问题,希望高手能参加讨论:

1关于根切:

塑胶齿轮都是用模具注塑而成,在加工过程中不存在根切,毕竟线割是根据齿形加工的,是仿形的加工方法,与金属滚齿加工是两种概念。

2关于模数:

金属齿轮形成了一整套的模数系列成为标准模数,而这个标准模数的建立是以方便加工提出的,就是想用一把刀具尽可能加工多种齿轮而已。

但对于塑胶模具而言,一套齿轮模只能注塑一种齿轮,加工过程是线割的,因此模数可以随便设置,只要绘出齿形就可以作出,根本不用考虑模数是否标准。

3变位:

金属齿轮的变位是从安装的角度提出的,是根据渐开线的可分性提出齿轮的变位思想的。

这种变位思想从而引申出齿轮变位后强度、根切等其他的问题。

这种思想的建立是以金属简化为刚体为模型的,但是现在塑胶齿轮的各种性能和金属根本是不同的,塑胶齿轮的变位对齿轮的影响主要是安装,其次才是强度。

4压力角:

现在一般的压力角都是20或者14.5或22.5等。

但是考虑塑胶的变形比较大,即使是设计压力角为20,但是实际的塑胶齿轮的啮合压力角也不会就是20,变形的影响对压力角的影响应该是很大的,此时不用简单的把塑胶齿轮简化为刚体模型进行分析了。

因此,如何考虑实际的压力角才是最有实际意义的。

5内齿参数计算:

金属齿轮内齿的参数计算是根据刀具参数来定的。

但是如果是塑胶齿轮的内齿,根本不会涉及刀具的问题,也是线割的,此时的计算公式与金属的根本不同