举升系统举升泵gj.docx

《举升系统举升泵gj.docx》由会员分享,可在线阅读,更多相关《举升系统举升泵gj.docx(19页珍藏版)》请在冰豆网上搜索。

举升系统举升泵gj

概述

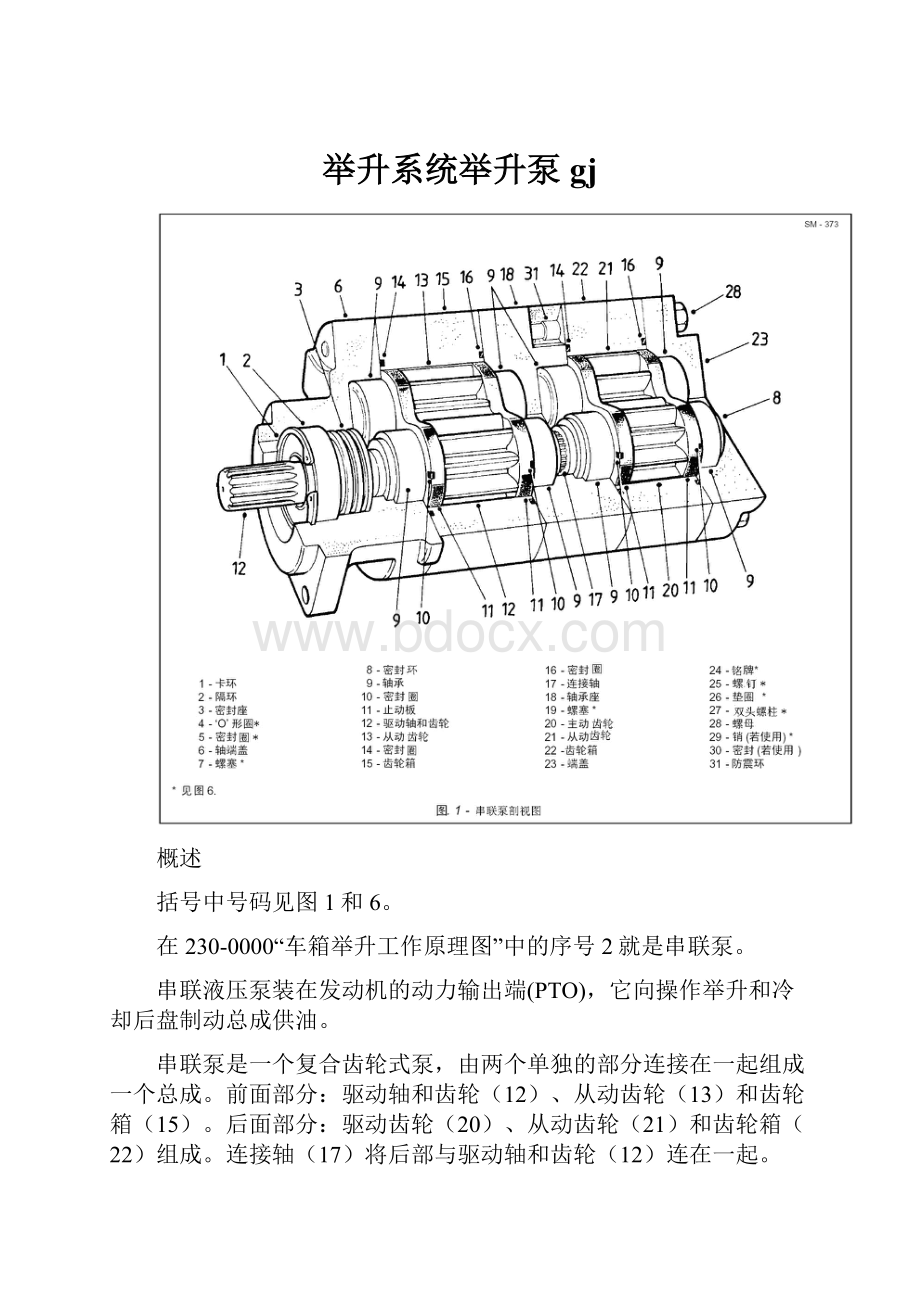

括号中号码见图1和6。

在230-0000“车箱举升工作原理图”中的序号2就是串联泵。

串联液压泵装在发动机的动力输出端(PTO),它向操作举升和冷却后盘制动总成供油。

串联泵是一个复合齿轮式泵,由两个单独的部分连接在一起组成一个总成。

前面部分:

驱动轴和齿轮(12)、从动齿轮(13)和齿轮箱(15)。

后面部分:

驱动齿轮(20)、从动齿轮(21)和齿轮箱(22)组成。

连接轴(17)将后部与驱动轴和齿轮(12)连在一起。

操作

括号中号码见图1和6,图2为典型的齿轮液压泵操作。

串联泵原理见图3。

驱动齿轮转动时,从动齿轮以相反方向转动。

齿轮的齿牙之间的牙槽将液压油从齿轮壳体进口带到出口。

齿轮齿牙将重新啮合,液压油从出口被挤出。

串联泵的最大输送量是由其相应的齿轮组的宽度及驱动齿轮(12)转动的速度来决定的。

串联泵的前面部分从举升和盘制动冷却油箱吸油,然后将油泵到举升控制阀,根据阀芯位置的移动,油液流向车厢举升回路,或者当阀芯在‘浮动’位置时,油液流过举升控制阀后面的多路块给盘制动冷却系统供油。

串联泵的后面部分从举升和盘制动冷却油箱吸油,然后通过多路块将油泵到盘制动冷却回路。

拆卸

警告

防止人身伤害和财产损失,确保车轮掩牢,掩车材料和吊具应具有足够的能力,固定牢靠,并可以安全地工作。

1、车辆放于水平工作区域,实施驻车制动,关闭发动机,并掩好所有车轮。

2、将液压油箱内的液压油排放到一个合适的容器中。

3、清洁泵壳体,标记好从泵体上拆下的进口、出口管路,将管路中的液压油排到合适的容器中,封堵液压管路和泵接口,防止灰尘进入。

4、用合适的吊具吊住泵总成,将固定泵总成的螺母和锁紧垫圈拆下。

移动泵总成到合适的工作区域以便分解。

分解

括号内号码见图1和图6。

1、将泵总成放在软面台钳上,驱动轴(12)向下。

用冲子标记号以便组装。

见图4。

注:

无论何时,不得在泵的机加面上卡台钳。

2、从双头螺栓(27)上拆下螺母(28)垫圈(26)。

见图5。

从泵总成上拆下双头螺栓(27)。

3、用软锤敲端盖(23),将其从齿轮箱(22)上拆下。

若必须撬离,要小心不能损伤机加面。

见图7。

随后也能将与齿轮箱(22)安装在一起的止动板(11)敲出,小心不要损伤或使止动板变形。

4、从齿轮架(18)上分离齿轮箱(22)见图8。

若必须撬松,要小心不能损伤机加面。

小心拆下止动板(11)。

5、用普鲁士蓝或相似颜料标记三对啮合齿轮,吊离啮合齿轮(20、21),见图9。

保持齿轮啮合在一起,不要互换。

6、用软锤敲或撬开轴承架(18),要避免损伤机加面。

从轴承架(18)上小心拆下止动板(11),不能使止动板变形。

见图10。

7、从驱动轴和齿轮(12)上拆下连接轴(17)。

见图11。

8、小心的拆卸并吊离齿轮箱(15)。

见图12。

按步骤4拆卸止动板(11)。

9、用普鲁士蓝或相似颜料标记三对啮合齿轮,拆卸匹配驱动轴及齿轮(12)和从动齿轮(13),见图13。

10、从轴端盖(6)上撬下止动板(11),避免损伤或使止动板变形。

见图14。

11、面朝上夹轴端盖(6)在台钳上。

用起钳子,拆下卡环

(1)。

见图15。

12、用拉拔器从轴端盖(6)上拆下隔环

(2)。

见图16。

13、从轴端盖(6)上拆下密封座(3)和密封圈(5)。

见图17。

拆卸工具简单易做,如图37。

拆下并报废O形圈(4)。

14、如图18,从密封座(3)上拆下密封圈(5)。

拆卸工具如图37。

15、若需要,从轴端盖(6)、轴承架(18)和端盖(23)上拆下轴承(9)和密封环(8)。

见图19、20。

16、拆卸并报废所有的密封圈(30)、止动板(11)上的密封圈(10)和齿轮箱(15&22)上的密封圈(14、16)。

17、若螺塞(7)损坏,将其拆掉。

18、若齿轮箱(18)上的防震环(31)损坏,将其拆掉。

检查

括号内号码见图l和图6。

1、用合适的溶剂清洁所有部件,并且除轴承外,将其它材料用压缩空气吹干。

2、用非纤维布将轴承擦干净。

3、细心检查所有轴承有无划伤、磨损或点蚀等情况。

润滑轴承并用手轻轻转动检查有无卡滞等现象。

如果有需要,则将其更换。

4、检查密封环(8)有无划伤或损坏。

如需要,则更换。

5、仔细检查齿轮箱(15、22)有无磨损。

液体压力对箱体的低压侧施加压力。

齿轮毂和轴承磨损,箱体的齿轮口径则磨损。

特别是在短期内,口径过度磨损,说明泵过载或油液污染。

使用直尺在齿轮口径的磨损区域,若能通过0.13mm(0.005in)的测隙规,则应更换该齿轮箱体。

6、仔细检查齿轮是否磨损。

要求更换的齿轮的齿牙外径有无划痕、切槽或毛刺等损伤。

齿牙的啮合表面是否有损伤。

齿轮毂磨损超过0.05mm(0.002in)或用手触摸到伤痕的也需更换。

因为驱动齿轮和从动齿轮是一组相配合件,如果有损坏必须一起更换。

7、在齿轮(12、13)和(20、21)相啮合处检查止动板(11)的中部,腐蚀说明油被污染,凹点说明供油有气穴现象,止动板变色说明泵过热。

止动板侧面磨损使油从齿轮上泄漏,造成内部漏油,削弱了泵的效率。

检查止动板与新耐磨板上的磨损程度,如果磨损度超过0.05毫米(0.002英寸),就需要更换止动板。

8、装配轴承(9)应为轻度压配合,也可用手装配。

如果轴承能从孔中掉出,则可能是孔变形或尺寸过大。

当更换齿轮时,其轴承也应更换。

9、检查驱动轴和齿轮(12)有无磨损或键槽及密封区域有无损伤。

如果在密封或驱动区域触摸有划痕,或测量磨损超过0.05mm(0.002in),则需要

更换驱动轴和相配合的驱动齿轮和从动齿轮组。

驱动轴和相配合的齿轮如果有损坏,则必须一起更换。

10、用中度磨石打磨机加表面,如图21。

去除轴承孔上的毛刺。

11、打磨后,在合适的溶剂中清洗所有部件,用压缩空气吹干。

组装

括号内号码见图1和图6。

注:

按300—0080节“标准螺栓和螺母扭矩技术条件”拧紧所有的紧固件。

1、若已经拆下,在轴端盖(6)上安装新的螺塞(7),并确保装在盖(6)的出口侧。

无堵塞的排放孔必须在轴端盖(6)的进口侧。

旋转螺塞(7)直到看见孔的螺纹。

用冲子围着孔封标螺塞(7)。

2、若已拆卸,将密封圈(8)装在轴端盖(6)、轴承架(18)和端盖(23)的轴承孔内,如图20所示。

密封圈的槽口必须可见。

3、若已拆卸,用受动压机将新的轴承(9)压入装配到轴端盖(6)、轴承架(18)和端盖(23)的轴承孔内,如图22所示。

若防震环已被拆下,则将新的防震环(31)装入轴承架(18)。

4、对每一止动板安装密封件(10)时,在新的密封带上切出两个9mm(0.34in)长的密封件,涂一层油脂,装入止动板(11)的中心槽内,如图23所示。

若使用新的密封(30),则应涂一层油脂,装在止动板(11)上。

5、将止动板(11)装在轴端盖(6)、轴承架(18)和端盖(23)的轴承(9)上,密封圈面向轴承,用软面锤敲击止动板到自机加面大约0.8mm(0.031in)处,如图24。

6、对每一止动板(11)安装密封件(10)时,在新的密封带上切出四个11mm(0.44in)长的密封件,装入止动板(11)的外槽内,推动每一密封件到止动板的槽内,使其接触到轴承(9)。

向下对着机加面用软面锤敲击止动板。

用刀片修整密封件(10)的露出端与止动板(11)平齐。

如图25所示。

7、将轴端盖(6)夹在软面台钳上,插入驱动轴和齿轮(12)到轴端盖孔内,向下推直到齿轮贴住止动

板(11)。

将配对齿轮(13)装入轴承(9)‘分解’时标记三个啮合齿。

如图26所示。

8、在新的密封(14、16)上涂油脂,插入到齿轮箱体(15、22)的安装槽内。

如图27所示。

9、以拆卸时的匹配标记对准,将齿轮箱体(15)滑过齿轮(12、13),用软面锤敲击齿轮箱体(15)使其贴近轴端盖(6),如图28所示。

若使用新的齿轮箱体,使大的油口朝向泵总成的进油口,小的油口朝向出油口。

保证密封件(14)不能被刺破或错位。

当启动泵时,应在齿轮(12、13)上涂抹液压油作为初润滑。

10、按标记对准,在齿轮箱体(15)上放置轴承架(18),安装配对齿轮(12、13),用软锤向下敲轴承架(18)紧固,如图29所示。

注:

排放塞(19)必须装在泵的进口侧。

11、将连接轴插入驱动轴和齿轮(12)的键槽内。

如图30所示。

12、在轴承架(18)上插入配对齿轮(20、21)到其相应的轴承(9)的孔中。

使拆卸时标记的三个啮合齿对准。

如图31所示。

向下推齿轮直到紧贴止动板(11)。

13、以拆卸时的标记对准,将齿轮箱体(22)滑过齿轮(20、21),用软锤敲齿轮箱体(22)使其贴紧轴承架(18),如图28所示。

若使用新的轮箱体,使大的油口朝向泵总成的进油口和小的油口朝向出油口。

保证密封件(14)不能被刺破或错位。

当启动泵时,应在齿轮(20、21)上涂抹液压油作为初润滑。

14、按标记对准,在齿轮(20、21)上安装端盖(23),用软锤轻敲端盖(23)定位到齿轮箱体(22),如图32所示。

小心不要损伤密封件(16)。

15、将八个双头螺柱(27)插入到泵总成中,拧入轴端盖(6)。

安装垫圈(26)和螺母(28)。

相对交替拧紧螺母,见图33所示。

用150mm(6in)的扳手转动驱动轴(12)仔细检查泵的结合紧固情况。

若泵能自由转动,对螺母较力矩到271Nm(200lbf

ft)。

在完成装配前,保证泵的连接正确。

检查轴、壳体、轴承等有无毛刺等损伤。

16、在密封件(5)的外径涂抹乐泰胶,在手动压机上,金属端朝下将密封件(5)用直径70mm的棒压入密封座(3),如图34所示。

注意不要损伤密封圈(5)唇部。

17、驱动轴(12)朝上,将泵总成夹在软面钳上。

18、在新的O形圈(4)上涂油脂,安装在密封座(3)上。

用油浸密封圈安装套,然后小心弯曲装入密封内孔。

滑动套和密封穿过驱动轴(12)、密封圈(5)

和密封座(3)固定到轴端盖(6)的孔内。

取掉密封件安装套,见图35所示。

19、通过驱动轴(12)插入隔环

(2),安装轴端盖(6),见图36所示。

20、在轴端盖(6)卡环槽内安装卡环

(1)。

安装及试车

注:

按300—0080节“标准螺栓和螺母扭矩技术条件”拧紧所有的紧固件。

注:

按230----0000节“举升系统原理图”中的叙述,拧紧所有带有O型圈端面密封的液压管路,并将所有的密封圈换成新的。

警告

为防止人身伤害和财产损失,应确保掩车材料和吊具具有足够的能力,并固定好安全地工作。

1、用高等级二硫化钼,最低浓度为15%的油脂润滑泵驱动轴花键。

2、用合适的吊具将泵吊起来放在安装双头螺栓上,用螺母和锁止垫圈固定。

3、用清洁的液压油充注泵的所有油口并按拆卸时的标记将管路连接到泵上。

4、参见230-0040“举升盘制动冷却油箱”和300—0020节“润滑系统”规定的液压油充注举升盘制动冷却油箱到合适的位置。

5、发动机怠速,在0压力下运转泵至少2分钟。

在磨合期间,应无负载运行,不要使其过热,如果用手感到发热,则可能发生卡滞,就需要格外小心重新起动避免卡滞。

泵运转正常,可将转速和压力升到正常工作值。

6、检查泵的安装及管路连接有无泄露。

润滑

所有的泵部件都要用液压油润滑。

因此,油应该尽可能保持干净才能使泵的磨损降低到最低限度。

每当液压系统部件有故障时,都必须排油,冲洗整个系统,更换油滤器,彻底清洗油滤网。

填加新的液压油,排除金属微粒及杂质。

见300—0020节“润滑系统”查寻推荐的换油时间期限及油的技术条件。

专用工具

在图17、18使用的专用工具可参见图37所示制作。