螺纹联接和螺纹传动.docx

《螺纹联接和螺纹传动.docx》由会员分享,可在线阅读,更多相关《螺纹联接和螺纹传动.docx(22页珍藏版)》请在冰豆网上搜索。

螺纹联接和螺纹传动

第九章螺纹联接和螺纹传动

机器是零部件通过联接实现的有机组合体。

在机械中,联接是指为实现某种功能,使两个或两个以上的零件相互接触,并以某种方式保证一定的位置关系。

如果被联接件间相互位置固定,不能作相对运动,称为静联接,能作相对运动的则称为动联接(如铰链等)。

习惯上,机械设计中的联接通常指的是静联接,简称联接。

联接的方法很多,有些联接需要专门的联接件,如箱体与箱盖的螺纹联接,轴与轴上零件(如齿轮、带轮)的键联接。

联接件又称紧固件,常见的有螺栓、螺母、键、销等;有些联接则不需要专门的联接件。

§9—1机械制造中的常用螺纹

一、螺纹的形成

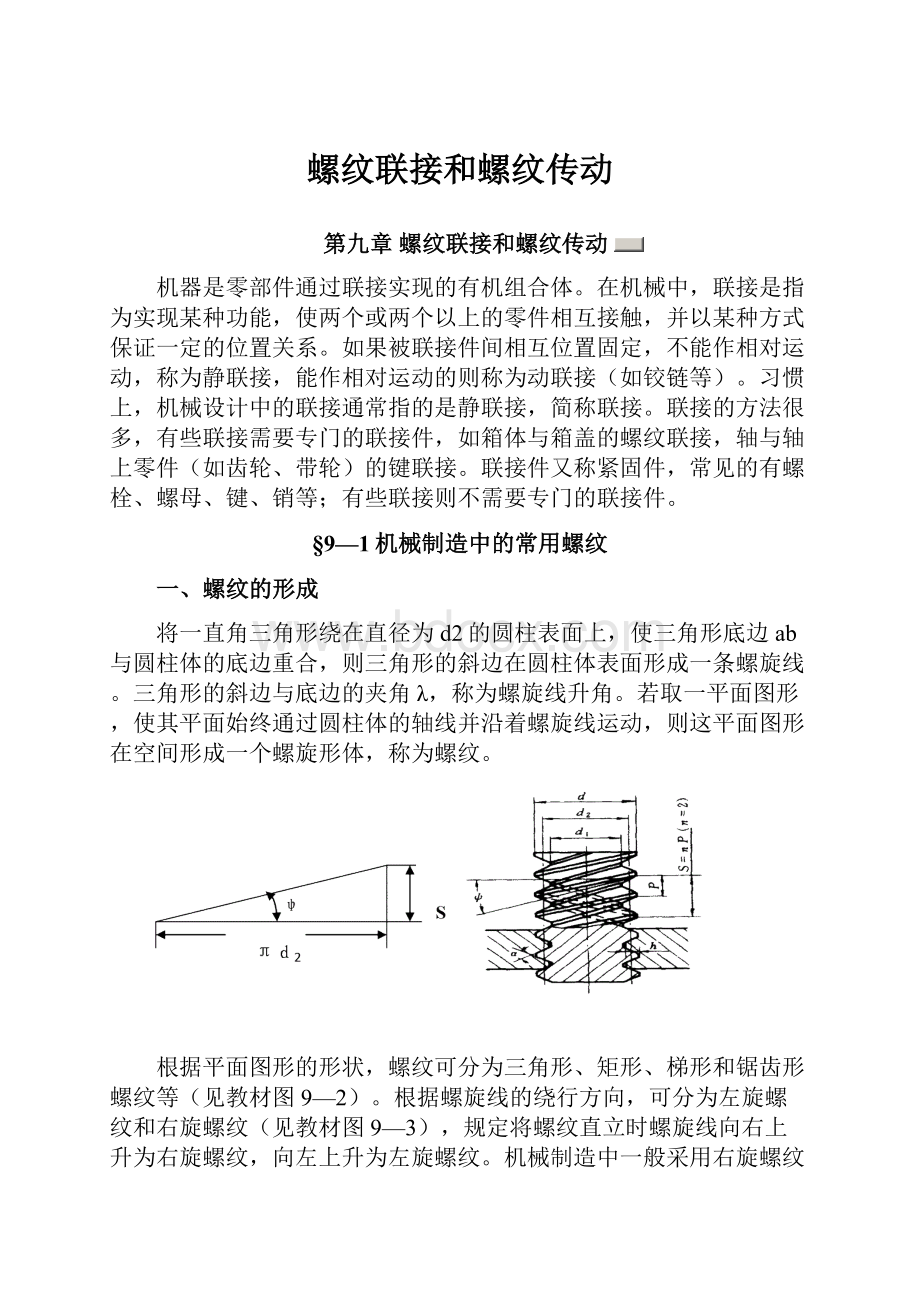

将一直角三角形绕在直径为d2的圆柱表面上,使三角形底边ab与圆柱体的底边重合,则三角形的斜边在圆柱体表面形成一条螺旋线。

三角形的斜边与底边的夹角λ,称为螺旋线升角。

若取一平面图形,使其平面始终通过圆柱体的轴线并沿着螺旋线运动,则这平面图形在空间形成一个螺旋形体,称为螺纹。

根据平面图形的形状,螺纹可分为三角形、矩形、梯形和锯齿形螺纹等(见教材图9—2)。

根据螺旋线的绕行方向,可分为左旋螺纹和右旋螺纹(见教材图9—3),规定将螺纹直立时螺旋线向右上升为右旋螺纹,向左上升为左旋螺纹。

机械制造中一般采用右旋螺纹,有特殊要求时,才采用左旋螺纹。

根据螺旋线的数目,可分为单线螺纹和等距排列的多线螺纹(见教材图9—4)。

为了制造方便,螺纹一般不超过4线。

二、螺纹的主要参数

要区分不同的螺纹,就要掌握说明螺纹特点的一些参数。

以广泛应用的圆柱普通螺纹为例,螺纹的主要参数如下:

(1)大径d(外径)(D)——与外螺纹牙顶相重合的假想圆柱面直径——亦称公称直径

(2)小径(内径)d1(D1)——与外螺纹牙底相重合的假想圆柱面直径,在强度计算中作危险剖面的计算直径

(3)中径d2——在轴向剖面内牙厚与牙间宽相等处的假想圆柱面的直径,近似等于螺纹的平均直径d2≈0.5(d+d1)

(4)螺距P——相邻两牙在中径圆柱面的母线上对应两点间的轴向距离

(5)导程(S)——同一螺旋线上相邻两牙在中径圆柱面的母线上的对应两点间的轴向距离

(6)线数n——螺纹螺旋线数目,一般为便于制造n≤4;螺距、导程、线数之间关系:

L=nP

(7)螺旋升角ψ——在中径圆柱面上螺旋线的切线与垂直于螺旋线轴线的平面的夹角。

(8)牙型角α——螺纹轴向平面内螺纹牙型两侧边的夹角;牙型斜角β指螺纹牙型的侧边与螺纹轴线的垂直平面的夹角。

对称牙型

三、几种常用螺纹的特点和应用

螺纹是螺纹联结和螺旋传动的关键部分,现将机械中几种常用螺纹(教材图9—2)的特点和应用介绍如下:

1.三角形螺纹

牙型角大,自锁性能好,而且牙根厚、强度高,故多用于联接。

常用的有普通螺纹、英制螺纹和圆柱管螺纹。

(1)普通螺纹:

国家标准中,把牙型角α=60°的三角形米制螺纹称为普通螺纹(教材图9-6),大径d为公称直径。

同一公称直径可以有多种螺距的螺纹,其中螺距最大的称为粗牙螺纹,其余都称为细牙螺纹(图9-7b),粗牙螺纹应用最广。

细牙螺纹的小径大、升角小,因而自锁性能好、强度高,但不耐磨、易滑扣,适用于薄壁零件、受动载荷的联接和微调机构的调整。

普通螺纹的基本尺寸见教材表9—1。

(2).英制螺纹:

牙型角α=55°,以英寸为单位,螺距以每英寸的牙数表示,也有粗牙、细牙之分。

主要是英、美等国使用,国内一般仅在修配中使用。

2.圆柱管螺纹

牙型角α=55°,牙顶呈圆弧形,旋合螺纹间无径向间隙,紧密性好,公称直径为管子的公称通径(图9-8c),广泛用于水、煤气、润滑等管路系统联接中。

3.矩形螺纹

牙型为正方形,牙型角α=0°,牙厚为螺距的一半,当量摩擦系数较小,效率较高,但牙根强度较低,螺纹磨损后造成的轴向间隙难以补偿,对中精度低,且精加工较困难,因此,这种螺纹已较少采用。

4.梯形螺纹

牙型为等腰梯形,牙型角α=30°(图9-9b),效率比矩形螺纹低,但易于加工,对中性好,牙根强度较高,当采用剖分螺母时还可以消除因磨损而产生的间隙,因此广泛应用于螺旋传动中。

5.锯齿形螺纹:

锯齿形螺纹工作面的牙侧角为30,非工作面的牙侧角为300,兼有矩形螺纹效率高和梯形螺纹牙根强度高的优点,但只能承受单向载荷,适用于单向承载的螺旋传动。

螺纹牙强度高,用于单向受力的传力螺旋;如螺旋压力机、千斤顶等。

§9—2螺旋副的受力分析、效率和自锁

一、矩形螺纹(牙型角α=00)

1.受力分析

螺纹副中,螺母所受到的轴向载荷Q是沿螺纹各圈分布的(教材图9-8a),为便于分析,用集中载荷Q代替,并设Q作用于中径d2圆周的一点上(教材图9-8b)。

这样,当螺母相对于螺杆等速旋转时,可看作为一滑块(螺母)沿着以螺纹中径d2展开,斜度为螺纹升角l的斜面上等速滑动(教材图9-9)。

匀速拧紧螺母时,相当于以水平力推力F推动滑块沿斜面等速向上滑动(图教材9-8a)。

设法向反力为N,则摩擦力为fN,f为摩擦系数,ρ为摩擦角,ρ=arctanf。

由于滑块沿斜面上升时,摩擦力向下,故总反力R与Q的的夹角为λ+ρ。

由力的平衡条件可知,R、F和Q三力组成力封闭三角形,由图可得:

使滑块等速运动所需要的水平力

等速上升:

Ft=Qtan(ф+ρ)

等速上升所需力矩:

T=Ftd2/2=Qtan(ф+ρ)d2/2

等速下降:

Ft=Qtan(ф—ρ)

等速上升所需力矩:

T=Ftd2/2=Qtan(ф—ρ)d2/2

2.螺纹的自锁

螺母等速松退时的受力分析:

观察教材图9—10,此时相当于滑块沿斜面等速下滑,由力的封闭三角形,得:

若ф≤ρ,则F≤0,这时必须加一反向作用力F才会使滑块下滑,若不加外力,则不论Q有多大,滑块也不会下滑,这种现象叫"自锁"。

自锁条件:

ф≤ρ

3.螺旋副的效率

螺旋副效率为有效功W2与输入功W1之比。

螺母在力矩T作用下转动一周时,输入功W1=2лT,此时升举重物所作的有效功W2=QS;故螺旋副的效率为:

η=W2/W1=QS/2лT=tanф/tan(ф+ρ)。

二、非矩形螺纹

螺纹的牙型角α≠0时的螺纹为非矩形螺纹,如教材图9—11所示。

非矩形螺纹的螺杆和螺母相对转动时,可看成楔形滑块沿楔形斜面移动;

平面时法向反力N=Q;平面时摩擦力Ff=fN=fQ;

楔形面时法向反力N/=Q/cosβ;楔形面摩擦力Ff!

=fN/=fQ/cosβ;

令f/=f/cosβ称当量摩擦系数。

Ff!

=f/Q;楔形面和矩形螺纹的摩擦力相比,与当量摩擦系数对应的摩擦角称为当量摩擦角,用ρV表示。

拧紧螺母时所需的水平推力及转矩:

由于矩形螺纹与非矩形螺纹的运动关系相同,将ρV代替ρ后可得:

使滑块等速运动所需要的水平力

等速上升:

Ft=Qtan(ф+ρV)

等速上升所需力矩:

T=Ftd2/2=Qtan(ф+ρV)d2/2

等速下降:

Ft=Qtan(ф—ρV)

等速上升所需力矩:

T=Ftd2/2=Qtan(ф—ρV)d2/2

自锁条件:

ф≤ρV

效率为:

η=W2/W1=QS/2лT=tanф/tan(ф+ρV)。

由于三角形螺纹的β=α/2=300;梯形螺纹β=α/2=150;锯齿形螺纹β=30;矩形螺纹β=00,所以各种螺纹的当量摩擦系数之间有如下关系:

fv三角>fv梯形>fv锯齿>fv矩形

可见,三角形螺纹的fv大,自锁性能好,且牙根强度高,故常用于联结。

梯形、锯齿形及矩形螺纹,多用于传动。

例题9—1见教材208页(略)

§9—3螺纹联接的基本类型及预紧和防松

一、螺纹联接的基本类型

1.螺栓联接

被联接件的孔中不切制螺纹,装拆方便。

如教材图9-12a为普通螺栓联接,螺栓与孔之间有间隙,由于加工简便,成本低,所以应用最广。

如教材图9-12b为铰制孔用螺栓联接,被联接件上孔用高精度铰刀加工而成,螺栓杆与孔之间一般采用过渡配合,主要用于需要螺栓承受横向载荷或需靠螺杆精确固定被联接件相对位置的场合。

2.双头螺柱联接

使用两端均有螺纹的螺柱,一端旋入并紧定在较厚被联接件的螺纹孔中,另一端穿过较薄被联接件的通孔(如教材图9-13)。

适用于被联接件较厚,要求结构紧凑和经常拆装的场合。

3.螺钉联接

螺钉直接旋入被联接件的螺纹孔中(如教材图9-14),结构较简单,适用于被联接件之一较厚,或另一端不能装螺母的场合。

但经常拆装会使螺纹孔磨损,导致被联接件过早失效,所以不适用于经常拆装的场合。

4.紧定螺钉联接

将紧定螺钉拧入一零件的螺纹孔中,其末端顶住另一零件的表面(如教材图9-15),或顶入相应的凹坑中。

常用于固定两个零件的相对位置,并可传递不大的力或转矩。

二、标准螺纹联接件

螺纹联接件品种很多,大都已标准化。

常用的标准螺纹联接件有螺栓、螺钉、双头螺柱、紧定螺钉、螺母和垫圈。

普通螺栓六角头:

小六角头,标准六角头,大六角头

1)螺栓圆柱头(内六角)

铰制孔螺栓——螺纹部分直径较小

螺栓粗制

精制——机械制造中常用

2)双头螺栓——两端带螺纹A型——有退刀槽施入端长度也各有不同。

B型——无退刀槽

3)螺钉种类繁多

半圆头一字槽

平圆头十字槽共有

按头部形状六角头头部起子槽内六角孔

圆柱头一字加十字槽

沉头

要求全螺纹

与螺栓区别要求螺纹部分直径较粗

4)紧定螺钉锥端——适于零件表面硬度较低不常拆卸常合

末端平端——接触面积大、不伤零件表面,用于顶紧硬度较大的平面,

适于经常拆卸

圆柱端——压入轴上凹抗中,适于紧定空心轴上零件的位置

适于较轻材料和金属薄板

5)自攻螺钉——由螺钉攻出螺纹

6)螺母六角螺母:

标准,扁,厚

圆螺母(与带翅垫圈)+止退垫圈——带有缺口,应用时带翅垫圈内舌嵌

入轴槽中,外舌嵌入圆螺母的槽内,螺母即被锁紧。

螺母粗制

精制粗制

平垫精制A型

普通垫圈斜垫B型——带倒角

7)垫圈防松垫圈(弹簧垫圈)——起防松作用

带翅垫圈等

三、螺纹联接的预紧

螺纹联接松联接——在装配时不拧紧,只存受外载时才受到力的作用——轻少用

紧联接——在装配时需拧紧,即在承载时,已预先受力,预紧力QP

预紧目的:

保持正常工作。

如汽缸螺栓联接,有紧密性要求,防漏气,接触面积要大性,靠摩擦力工作时,增大刚性等。

增大刚性:

增加联接刚度、紧密性和提高防松能力

1.拧紧力矩TΣ

在预紧螺栓联接时,加在扳手上的力矩TΣ必须克服螺旋副中的螺纹力矩T和螺母与支撑面之间的摩擦力矩Tf

TΣ=T+Tf

T=F0tan(ф+ρV)d2/2

Tf=fc*F0*rf;rf支撑面间的摩擦半径,fc为摩擦系数。

TΣ=0.2F0*d*10—3

式中:

TΣ的单位N.m;d的单位为mm.。

2.预紧力的控制

通过测力矩扳手和完力矩扳手控制扳手力矩大小。

四、螺纹联接的防松

螺纹连接一般具有自锁性,此外螺母及螺栓头部的支撑面上的摩擦力也有防松作用,故拧紧后一般不会松脱。

但在冲击、振动或变载荷作用下,以及在高温或温度变化较大时,螺纹钢之间的摩擦力会顺时减小或消失,联接就可能松动。

防松的关键就是防松螺旋钢的相对转动。

1.摩擦防松

(1)弹簧垫片:

如图教材图9—23所示;利用收口的弹力使旋合螺纹间压紧。

(2)对顶螺母:

如图教材图9—24所示;增加摩擦放松;

(3)自锁螺母:

如图教材图9—25所示;增加摩擦放松;

2.机械放松

开槽螺母与开口销,见教材图9—26;圆螺母与止动垫圈,见教材图9—27;带翅垫片,见教材图9—28。

3.变为不可拆联接

端铆、冲点(破坏螺纹)见教材图9—29、点焊。

§9—4螺纹联接的强度计算

螺栓联接强度计算的目的,主要是根据联接的结构形式、材料性质和载荷状态等条件,分析螺栓的受力和失效形式,然后按相应的计算准则计算螺纹小径d1,再按照标准选定螺纹公称直径d和螺距P等。

螺栓其余部分尺寸及螺母、垫圈等,一般都可根据公称直径d直接从标准中选定,因为制定标准时,已经考虑了螺栓、螺母的各部分及垫圈的等强度和制造、装配等要求。

需要说明的是,螺栓联接、螺钉联接和双头螺柱联接的失效形式和计算方法基本相同,所以,本节对螺栓联接计算的讨论,其结论对螺钉联接和双头螺柱联接也基本适用。

一、松螺栓联接

松螺栓联接的特点是装配时不拧紧螺母,在承受工作载荷前,联接并不受力。

这种联接只能承受静载荷,故应用不广。

教材图9-30所示起重滑轮中的螺栓联接就是典型的例子。

当承受轴向工作载荷F(N)时,螺纹部分的强度条件为:

设计公式为:

式中:

d1——螺杆危险截面直径(mm)

[σ]——许用拉应力N/mm2(MPa)见教材表9—6.

二、受横向外载荷的紧螺栓联接

1.采用普通螺栓

如图9-32所示,工作时联接受到与螺栓轴线相垂直的外载荷FR的作用。

被联接件在预紧力的作用下相互压紧,依靠结合面产生的摩擦力来抗衡外载荷,从而避免产生相对移动。

显然,无论工作前还是工作后,螺栓本身仅受装配时由于拧紧螺母而产生的预紧力和螺纹副阻力矩的作用。

预紧力使螺栓危险截面上产生拉应力:

F0f*z*m≥KFRFR≥KFR/f*z*m

式中:

z——联接螺栓的数目;

m——结合面数目;

f——结合面间摩擦系数,对于钢或铸铁的干燥加工表面,可取f=0.1~0.15;

K——可靠性系数,亦称防滑系数,通常取K=1.1~1.3。

由此可得,单个螺栓所需的预紧应力为:

б=4F0/πd12若计入扭转切应力的影响,

强度条件为:

设计公式为:

式中:

[σ]——许用拉应力N/mm2(MPa)见教材表9—6。

3.采用铰制孔用螺栓

绞制孔用螺栓联接一般均需拧紧,由预紧力产生的拉应力对联接强度的影响可以不计。

螺栓杆受横向工作载荷FR时,剪切强度条件为:

螺栓杆或孔壁的挤压强度条件:

式中:

ds-螺栓杆剪切面直径(mm);

Z-联接螺栓数;m-接合面数;

[τ]-螺栓的许用剪切应力(MPa);查教材表9—6。

[σp]-螺栓杆或孔壁中的低强度材料的许用挤压用力(MPa);(查表教材9—6)

h-螺栓杆与孔壁间的最小高度。

三、受轴向外载荷的紧螺栓联接

这种承载形式在紧螺栓联接中比较常见,图9-33所示的汽缸与汽缸盖螺栓组联接就是这种联接的典型例子。

在这种联接中,螺栓实际承受的总拉力Fo并不等于预紧力和轴向工作载荷F之和。

结合图9-34分析如下:

1、压力容器中压强P对每个螺栓产生的轴向工作载荷为:

F=p(лD2/4)/Z

式中:

Z为联接螺栓个数。

p为气缸内的压强Mpa。

未拧紧未受工作载荷时螺栓情况:

如上图预紧前;拧紧后未受工作载荷时螺栓受预紧力F0作用:

如上图的预紧。

拧紧后受工作载荷时螺栓受到总拉力FΣ作用:

FΣ=F+F0/

此时,由于螺栓受工作载荷F的作用,伸长量又增加了δ2,被联接件间随螺栓伸长而被放松了δ2,故其压紧力由F0减小到F0',被联接件作用与螺栓的反作用力也应为F0',F0'称为剩余预紧力。

剩余预紧力F0'值可参照教材表9-3选取。

选取了F0'后,用FΣ=F+F0/计算出螺栓的总拉力FΣ的值。

然后代入下式:

强度计算为:

.

设计公式为:

根据受工作载荷F的伸长量与被联接件回弹变形量相等的关系,可导出预紧力F0与剩余预紧力F0/的关系为:

F0=F0/+(1—Kc)F;

式中:

Kc=C1/(C1+C2),Kc称相对刚度系数见教材表9—4;C1为螺栓刚度;C2为被联接件刚度。

FΣ=F+F0/=F0+C1F/(C1+C2)。

F0~FΣ。

§9—5螺纹联接件的材料和许用应力

一、螺纹联接件的材料

螺栓的常用材料有低碳钢Q215、10号钢和中碳钢Q235、35和45钢等,重要和有特殊要求的场合可采用15Cr、40Cr、30CrMnSi和15MnVB等机械性能较高的合金钢。

有防蚀或导电要求时,也可采用铜及其合金以及其它有色金属。

近年来还发展了高强度塑料螺栓和螺母。

常用螺栓材料的机械性能见教材表9—5。

表9—5 螺栓的常用材料及其机械性能

钢 号

强度极限σB/MPa

屈服极限σS/MPa

钢 号

强度极限σB/MPa

屈服极限σS/MPa

10

340~420

210

35

540

320

Q215

340~420

220

45

650

360

Q235

410~470

240

40Cr

340~420

650~900

二、螺纹联接的许用应力和安全系数

螺栓的许用应力及安全系数见教材表9—6和表9—7。

由表9—6可知,不控制预紧力的紧螺栓联接中,安全系数S的选择与螺栓直径d有关,d越小,S越大,许用应力[s]也就越低。

这是因为,如果不控制预紧力,螺栓直径越小,拧紧时螺杆因过载而损坏的可能性就越大。

在设计时,因d未知,而S的选择与d有关,因此要用试算法,即根据经验,先假定一个螺栓直径,再根据这个直径查取S,然后根据强度计算公式计算出d1值,若d1的计算值与所假定的直径相对应,则可将假定值作为设计结果,否则必须重算。

例题9—2见教材219页。

(略)

§9—6提高螺栓联接强度的措施

螺栓联接的强度主要取决于螺栓的强度。

影响螺栓强度的因素很多,有结构、尺寸参数、装配工艺、材料、制造精度等级等。

以下就几个主要方面作一介绍。

一、提高螺栓的疲劳强度

理论和实践证明,变载荷工作时,在工作载荷和残余预紧力不变的情况下,减小螺栓刚度或增大被联接件刚度都能达到提高螺栓疲劳强度的目的,但应适当增大预紧力,以保证联接的密封性。

减小螺栓刚度的常用措施有:

适当增加螺栓的长度、减小螺栓杆直径(教材图9-36)或做成中空的结构(教材图9-36)——柔性螺栓。

柔性螺栓受力时变形大,吸收能量作用强,也适于承受冲击和振动。

在螺母下面安装弹性元件(教材图9-37),当工作载荷由被联接件传来时,由于弹性元件的较大变形,也能起到柔性螺栓的效果。

为了增大被联接件的刚度,不宜采用刚度小的垫片。

教材图9-38b所示的紧密联接就以用密封环为佳。

二、改善螺纹牙间的载荷分布

采用普通螺母时,轴向载荷在旋合螺纹各圈之间的分布是不均匀的,如教材图9-39所示,从螺母支承面算起,第一圈受载最大,以后各圈递减。

理论分析和实验证明,旋合圈数越多,载荷分布不均的程度就越显著,第8~10圈以后的螺纹几乎不受载荷。

所以,采用圈数多的厚螺母,并不能提高联接强度。

若采用图9-41的悬置(受拉)螺母,则螺母锥形悬置段与螺栓杆均为拉伸变形,有助于减少螺母和螺栓杆的螺距变化差,从而使载荷分布比较均匀。

三、减轻应力集中

螺纹的牙根和收尾、螺栓头部与栓杆交接处,都有应力集中,是产生断裂的危险部位;特别是在旋合螺纹的牙根处,由于栓杆拉伸,牙受弯剪,而且受力不均,情况更为严重。

适当加大牙根圆角半径以减轻应力集中,可提高螺栓疲劳强度达20%~40%;在螺纹收尾处用退刀槽、在螺母承压面以内的栓杆有余留螺纹等,都有良好效果。

航空、航天器螺栓采用新发展的MJ螺栓,其主要结构特点就是牙根圆角半径增大。

高强度钢螺栓对应力集中敏感,但由于可用更大的预紧力拧紧和更高的极限强度,结果还是有利的。

四、采用合理的制造工艺

制造工艺对螺栓疲劳强度有很大影响。

采用碾制螺纹时,由于冷作硬化的作用,表层有残余压应力,金属流线合理,螺栓疲劳强度可比车制螺纹高30%~40%;热处理后再滚压的效果更好。

另外,碳氮共渗、渗氮、喷丸处理都能提高螺栓疲劳强度。

§9—7螺旋传动

螺旋传动由螺杆、螺母和机架组成,主要用于把回转运动变为直线运动,同时传递运动和动力。

其应用广泛,如螺旋千斤顶、螺旋丝杠、螺旋压力机等。

一、螺旋传动的类型与特点

根据用途,螺旋传动可分为三种类型:

(1)传力螺旋以传递动力为主,要求用较小的力矩转动螺杆(或螺母)而使螺母(或螺杆)产生轴向运动和较大的轴向力,这个力可以用来完成起重和加压等工作,如螺旋千斤顶和螺旋压力机等。

(2)传导螺旋以传递运动为主,并要求有较高的运动精度,速度较高且能较长时间连续工作,如机床进的给螺旋机构。

(3)调整螺旋用于调整并固定零、部件之间的相互位置,如机床卡盘,压力机的调整螺旋。

调整螺旋不经常转动。

根据螺旋副的摩擦情况,可分为滑动螺旋、滚动螺旋和静压螺旋。

滑动螺旋结构简单、加工方便、易于自锁,运转平稳无噪声,所以应用最广。

它的缺点是工作时滑动摩擦阻力大,传动效率低(一般为30%~40%),螺纹表面磨损快,传动精度低,低速时有爬行现象。

滚动螺旋和静压螺旋的摩擦阻力小,传动效率高,但结构较复杂,制造困难,成本高,加工不方便,只有在高精度、高效率的机械中才宜采用。

本节主要介绍滑动螺旋。

*二、滑动螺旋传动的设计计算

1.滑动螺旋的常用材料

螺杆和螺母的材料应有足够的强度、耐磨性和良好的加工性。

不经热处理的螺杆一般可采用Q255、Y40Mn、45、50钢,重要的需热处理的螺杆可采用65Mn、40Cr或20CrMnTi钢,精密传动螺杆可用9MnV、CrWMn、38CrMoAl钢等。

螺母常用的材料有铸锡青铜ZCuSn10P1、ZCuSn5Pb5Zn5;重载低速时用高强度铸造铝青铜ZCuAl10Fe3或铸造黄铜ZCuZn25Al6Fe3Mn3;重载时可用35钢或球墨铸铁;低速轻载时也可用耐磨铸铁。

尺寸大的螺母可用钢或铸铁作外套,内部浇铸青铜,高速螺母可浇铸锡锑或铅锑轴承合金(即巴氏合金)。

2.螺旋传动的设计计算

(1)螺纹副耐磨性计算

磨损多发生在螺母上。

由于影响磨损的因素很多,目前还没有完善的计算方法,所以通常采用限制螺纹副压强p作为防止螺纹过度磨损的的条件性计算。

为方便分析,把一圈螺纹牙展直(图9-37),这样螺纹牙相当于一根悬臂梁,则验算公式为:

根据耐磨性条件可得螺杆中径为:

对于矩形螺纹

对于锯齿形螺纹

(2)螺母螺纹牙的强度计算

一般螺母材料强度低于螺杆。

∴螺纹牙受剪和弯曲均在螺母上。

将螺母一圈螺纹沿螺纹大径处展开(将前面图中

)如图9-50,即可视为一悬壁梁,每圈螺纹承受的平均压力FQ/z作用在中径D2的圆周上,则螺纹牙根部危险剖面的变曲强度条件为:

剪切强度条件为:

Mpa

弯曲强度条件为:

各数值教材表9—9和教材表9—10

(3)螺杆的强度计算

螺杆工作时同时受轴面压力(拉力)FQ与扭矩T的作用,截面受拉(压)应力与扭剪应力的复合作用,∴按弯扭(压扭,拉扭)复合强度条件计算——第四强度理论

Mpa

式中,

mm2——螺杆危险截面积d1——螺纹小径(mm)

(mm3)——抗扭截面模量

(Nmm)——螺纹扭矩

——螺杆材料许用应用Mpa教材表9—10。

(4)验算自锁条件

对有自锁性要求的螺旋副如起重螺旋,火炮高低机等,要进行自锁条件验算。

自锁条件为:

—螺旋升角,L—导程

—当量摩擦角

—螺纹牙型斜角

f——螺旋副的滑动摩擦系数

(5)螺杆稳定性校核

当螺杆较细长且受较大轴向压力时,可能会双向弯曲而失效(稳定性),螺杆相当于后杆,螺杆所承受的轴向压力FQ小于其临界压力FQca。

通常螺杆长度L≥(7.5~10)d1时要进行稳定性校核。

本章小结

(1)联接可分为可拆联接和不可拆联接两种。

常见的可拆联接有螺纹联接、键联接和销联接等,常见的不可拆联接有焊接和粘接,过盈联接一