130T循环流化床锅炉操作规程.docx

《130T循环流化床锅炉操作规程.docx》由会员分享,可在线阅读,更多相关《130T循环流化床锅炉操作规程.docx(64页珍藏版)》请在冰豆网上搜索。

130T循环流化床锅炉操作规程

第一节锅炉设备规范及燃料特性

按节能环保及用户要求,本工程亦采用了循环流化床锅炉,由哈尔滨锅炉厂有限责任公司根据国内现行标准、材料,按用户提供的燃料进行设计和制造。

1.锅炉主要设计参数

1)电厂自然条件

厂区土质中软场地土

厂区土质类别Ⅱ类

地震烈度7度

2)燃料及石灰石特性

燃料

设计煤种:

烟煤

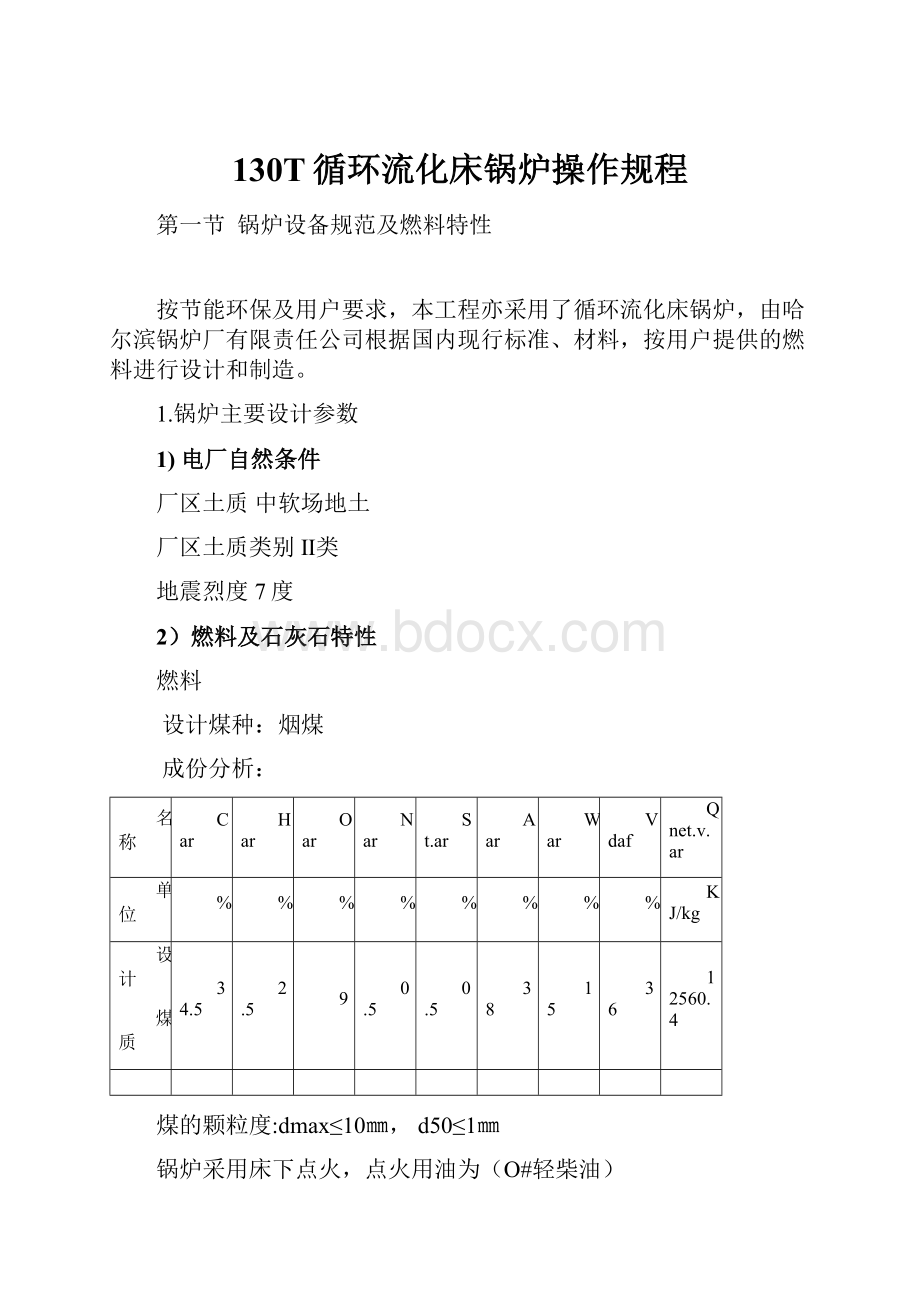

成份分析:

名称

Car

Har

Oar

Nar

St.ar

Aar

War

Vdaf

Qnet.v.ar

单位

%

%

%

%

%

%

%

%

KJ/kg

设计

煤质

34.5

2.5

9

0.5

0.5

38

15

36

12560.4

煤的颗粒度:

dmax≤10㎜,d50≤1㎜

锅炉采用床下点火,点火用油为(O#轻柴油)

恩氏粘度(20℃)E1.2~1.67运动粘度V3.0~8.0m³/s

硫≤0.2%水份痕迹

机械杂质无凝固点≤10℃

闭口闪点不低于65℃低位发热值41800KJ/kg

石灰石

成份分析:

名称

CaCO3

MgCO3

惰性物

硫

水分

碳

数据

91.3%

2.0%

6.5%

0%

0.2%

0%

石灰石的颗粒度:

0-1㎜,d50=0.1~0.2㎜

3)给水品质

给水品质应符合GB12145-1999《火力发电机组及蒸汽动力设备水汽质量标准》中的规定

2.锅炉技术规范

额定蒸发量130t/h

定蒸汽压力5.3Mpa(表压)

额定蒸汽温度450℃

给水温度105℃

设计效率87.4%

空气预热器进口温度20℃

一次热风温度153℃

二次热风温度156℃

排烟温度150℃

锅炉正常连续排污率2%

补给水制备方式一级除盐加混床系统

锅炉运行条件

锅炉运行方式采取母管制运行,锅炉不投油最低稳燃负荷为30%额定负荷,在40%~100%额定负荷范围内能达到额定蒸汽参数。

3.锅炉主要计算数据(设计煤种)

名称

单位

100%

MCR

燃烧型式

沸腾燃烧

过热器出口蒸汽流量

t/h

130

炉膛过剩空气系数

1.2

Ca/S摩尔比

≤2.5

流

量

燃料消耗量

Kg/h

34025

石灰石消耗量

Kg/h

1376

总风量

Nm³/h

133711

烟气量

Nm³/h

154397

总灰量

Kg/h

14766

飞灰占总灰百分数

%

60

压

力

省煤器入口给水压力

MPa

6.2

锅筒压力

MPa

5.87

过热器出口蒸汽压力

MPa

5.3

汽

水

温

度

省煤器入口水温

℃

105

省煤器出口水温

℃

277

锅筒出口汽温

℃

276

过热器出口汽温

℃

450

风温

空顶器入口空气温度

℃

30

烟

温

炉膛出口烟气温度

℃

885

过热器进口烟气温度

℃

845

省煤器入口烟气温度

℃

675

空气顶热器入口烟气温度

℃

245

空气顶热器出口烟气温度

℃

150

空气

阻力

空气预热器(一次风)

mmH2O

1785

空气预热器(二次风)

mmH2O

800

高压风阻力

mmH2O

2840

烟气阻力

锅炉烟气侧阻力

mmH2O

331

锅炉设计热效率

%

87.23

第二节、锅炉设备启动前的准备工作与检查、试验

一、锅炉启动前的准备工作与检查

1.与有关人员联系,做好下列准备工作:

汽机值班人员:

给水管上水。

热工值班人员:

将各仪表及操作装置置于工作状态,并负责更换点火用热电偶。

燃料值班人员:

原煤斗上煤。

化学值班人员:

化验给水品质。

电气值班人员:

电气设备送电。

准备好足够的点火炉料:

引火烟煤粒度10mm,炉渣粒度8mm以下,要求可燃物含量(5%),料层厚度约500mm。

检查点火油枪及供油系统是否正常,点火用轻柴油不少于10t。

检查与准备工作完成后,即可安规程要求进行锅炉上水。

2.锅炉本体的检查:

1)检查人孔门完好,能严密关闭。

确认燃烧室及烟道内无人后,将各人孔门、检查门严密关闭。

各处炉墙完好、无损坏。

2)水冷壁、过热器、省煤器、空气预热器、旋风分离器外形正常,内部清洁。

各种防磨板完全牢固,防磨内衬完好、无大面积脱落的地方。

3)各给煤口、返料口、二次风口完好,无损坏,无挂焦。

4)各返料器内无杂物和积灰;小风帽畅通且无损坏;检查完毕后将检查孔封闭;返料器放灰管畅通无杂物。

5)流化床内无杂物,风帽无损坏、缺少,风帽小孔无堵塞;排渣口及渣管完好;排渣口处无漏风;下部风室无积渣,并将检查门封闭。

6)检查各防暴门应完好。

7)各部膨胀指示器完整好用并指示在零刻度。

8)各部保温合格。

本体、四角及各连接处无漏泄现象。

9)所有楼梯、平台、栏杆完整,通道无杂物,照明充足。

3.汽水系统的检查

1)检查锅炉主汽隔绝门应关闭,锅炉主汽门开启;主汽隔绝门前疏水门开启,对空排气门开启.

2)过热器疏水及减温器疏水门开启。

3)给水隔绝门开启,给水手动门开启调节门关闭。

4)省煤器再循环门开启,连续上水后关闭。

5)减温水手动门开启,调节门关闭。

6)蒸汽及炉水取样一次门、汽包加药一次门开启,加药泵出口门关闭。

7)定期排污总门开启,各集箱的排污门、事故放水门关闭;连续排污总门开启,连排扩容器进汽门关闭。

8)汽包水位计的汽门、水门开启,放水门关闭。

9)所有压力表一次门开启,所有流量表的一次门开启。

4.水位计的检查

1)汽门、水门、放水门严密不漏,开关灵活;水位计照明灯完好、充足.

2)水位计安装及标尺正确,在正常及高低极限水位处有明显的标志。

3)备有冲洗时及防止烫伤工作员的防护罩。

5.安全门的检查

1)排汽管畅通,装设牢固。

2)安全门的弹簧能自由活动,不得有防碍其动作的杂物、灰尘、锈垢。

6.转动机械的检查

1)所有护栏及防护罩完整牢固,对轮联接完好,地脚螺丝不松动。

2)轴承箱内的润滑油清洁,油位计完整及油位可见,油位计指示在1/3~2/3处,放油门及油封不漏油。

3)轴瓦温度计完整指示正确。

4)有冷却水的,冷却水应充足、畅通、不泄漏。

5)转动设备周围无影响运动的杂物,卫生清洁。

6)接地线牢固,电机各部完好,电气测试电机绝缘合格。

7)转动时不应有摩擦、碰撞现象,振动在允许值范围内。

7.检查所有的风门挡板,并置于下列位置:

1)引风机挡板经开关试验后关闭,开关方向正确。

2)一、二次风机挡板经开关试验合格后关闭,返料风机调节门

经开关试验后开启;返料风室风门开启。

3)旋风筒底部放灰门关闭,燃烧室底部放渣门关闭。

4)风室一次风调节门关闭,点火一次风调节门开启。

8.燃油系统的检查

1)点火油枪滤网启炉前应清理干净,无杂物。

2)油管路、阀门及油枪与管道连接处在点火前试验应不漏油。

3)供油泵启炉前应启动打油循环,试验油泵完好、可用。

4)试验油枪推进器应无卡涩、好用;点火器应打火正常,油枪雾化试验合格。

5)各油枪入口油门关闭,电磁阀关闭,各油枪风门关闭。

9.燃烧系统的检查

1)给煤电动插板启炉应投入连锁,开关正常、好用。

2)给煤机皮带完好,转动正常。

3)播煤风门,密封风门应开启。

4)返料器、落煤管试镜完好,洁净。

10.给煤设备的检查

1)给煤机插板开关灵活,能严密关闭。

2)给煤机内无杂物,空转运行正常,无异音,处于备用状态

3)煤仓内有足够的存煤量。

11.排渣系统的检查

1)锅炉启动时应检查各放灰管插板阀关闭。

2)将冷渣机冷却水进、出水门开启,保证冷却水压力在规定范围内(0.2-0.8Mpa)

3)将冷渣机入口插板门开启。

4)启动冷渣机后通知除尘班长将平、斜刮板及斗提机启动。

※冷渣机在没有投入冷却水时,不开允许转动避免损坏机封。

※运行时注意监视冷渣机的冷却水量,避免断水时间过长冷渣机已严重超温,突入冷却水造成冷渣机爆裂损坏。

二、锅炉各项冷态试验

1.布风均匀性试验:

1)在炉底铺设一层0~8mm的沸腾炉渣,高度约为400~500mm,厚度要均匀。

2)关闭炉门,启动引、送风机,维持炉内负压50~100Pa。

调节一次风量使床料全部流化达1~2分钟后,关一次风调节门,观察料层平整情况。

如料层高低不平应再开一次一次风调节门到料层全部流化的风量,1~2分钟后,关一次风调节门;如还不平整,应停止风机检查风帽并处理。

料层高的位置证明风量小,低的位置证明风量大,如平整说明布风基本均匀。

3)记录微流化状态及全流化状态时的风机挡板开度、风机电流及风量做为运行时指导参数。

2.确定冷态临界流化风量:

当床层由静止状态转变为流化状态时的最小风量,称为临界流化风量。

在料层平整、布风均匀的前提下,逐步开启一次风调节门,维持炉膛负压,实际检查床料情况,床料由局部或部分流化过渡到全部流化起来的风量为临界流化风量。

点火及运行中在对应料层下,运行风量不许低于测定风量。

3.联锁试验:

1)联系电气人员使各启动开关处于试验位置,并投入联锁。

2)启动引风机、一次风机、二次风机、给煤机,用事故按钮依次停止给煤机、二次风机、一次风机、引风机,以检验各事故按钮的可靠性及灵活性。

3)重新启动引风机、一次风机、二次风机、给煤机,用事故按钮停止给煤机,此时应依次为引风机、一次风机、二次风机、给煤机跳闸,跳闸后应使开关处于停止位置,联锁设备动作的原则是前跳后,后不跳前。

4)联锁试验时,电气主任应在现场。

5)试验合格后,应将所有的开关处于停止位置,并切除联锁。

第三节、锅炉启动

1.锅炉上水:

1)检查完毕后,向锅炉进脱盐水,上水应采用独立系统。

无条件时可与运行炉联系,利用运行给水系统上水。

水温不超过100℃时,上水应缓慢进行。

锅炉从无水到汽包水位计指示为-75mm。

上水时间夏季不少于1小时,冬季不小于2小时。

2)上水需用小旁路门进行上水,注意给水管路的空气门见水后关闭

3)锅炉上水过程中,应检查联箱的手孔门和各部的阀门、法兰、堵头等是否有漏水现象。

当发现漏水时,应停止上水并通知检修人员进行处理,记录膨胀指示一次。

4)上水到汽包最低水位计处应停止上水。

此后,水位应不变。

若水位明显变化,应查明原因,予以消除,然后上水至-50mm水位处。

2.锅炉点火

1)司炉接到点火的命令,应按规程要求对锅炉设备进行全面检查,启动供油泵打循环,联系仪表插入热电偶端部埋入料面约100mm,并做好点火准备。

2)启动引风机和一次风机,保持燃烧室负压为—50~100Pa,调整一次风机风门开度,使底料处于微流化状态。

3)调整油压1.5-2.5MPa,推进点火器,按下点火按钮,打开油枪手动门及电磁门。

当表压建立后,而油枪未点燃应迅速关闭各油门,避免油汽聚集过多遇明火出现爆燃现象。

过3-5分钟后重新启动油枪、点火.

4)当油枪点燃后根据情况调节风门,避免因回火造成油枪枪头烧损。

5)如打开油枪手动门及电磁门,当表压建立后而油枪雾化不好,证明枪头雾化片出现杜塞现象,应通知机修将油枪取出清理。

6)如打开油枪手动门及电磁门,而表压过低油枪雾化不好,证明电磁阀滤网杜塞或电磁阀杜塞,应通知机修及仪表清理滤网及电磁阀。

7)司炉根据升温速度及各处膨胀情况增加油枪数量。

待料层温度升至500℃时,启动给煤机适当投煤,维持床温稳定上升。

此时给煤量不易过大,防止燃料爆燃使床温上升过快,造成结焦事故。

8)当床温达到880℃时,启返料风机;当炉温趋于稳定时,将油枪撤出,适当调整给煤机的转速和一次风门,控制炉温在850~900℃。

燃烧正常后,调节返料器风门,使其流化循环,直到进入正常运行状态。

3.锅炉的升压操作:

锅炉升压应缓慢平稳,控制饱和温升每小时不大于50℃。

锅炉自点火至并列的时间为2~3小时。

升压控制时间表:

1)伴随点火过程,汽压在不断上升,当汽压上升至0.05~0.1MPa时,冲洗汽包水位计,并核对其它水位计是否符合汽包水位。

2)当汽压升至0.15~0.2Ma时,关闭饱和蒸汽管空气门、减温器集箱疏水门。

3)当汽压升至0.2~0.3Ma时,依次进行水冷壁下集箱排污放水,注意汽包水位。

在锅炉进水时,应关闭汽包至省煤器的再循环门。

4)当汽压升至0.2~0.3MPa时旋紧法兰、人孔及手孔等处的螺丝并通知仪表冲洗各仪表管。

开启锅炉主汽门旁路门进行暖管,当汽压升至0.6~0.7MPa时全开主汽门,关闭旁路门。

5)当汽压升至1.0MPa时通知热工投入水位计。

6)当汽压升至2.0MPa时,对锅炉机组进行全面检查,如发现不正常,应停止升压,待故障消除后继续升压。

7)当汽压升至3.0MPa时,定期排污一次。

8)当汽压升至4.5MPa时,冲洗汽包水位计。

通知化学化验汽水品质对设备进行全面检查,调整过热蒸汽温度,待并炉条件具备时,准备并炉。

4.升压注意事项:

1)在升压过程中,应注意调整燃烧,保持炉内温度均匀上升,承压部件受热均匀,膨胀正常。

2)在升压过程中,应开启过热器出口联箱疏水门、对空排汽门,使过器得到足够的冷却。

严禁关小过热器出口联箱疏水门或对空排汽门赶火升压,以免过热器管壁温度急剧升高。

3)在升压过程中,应监视过热蒸汽温度及过热器管壁温度的变化。

蒸汽温度不得超过450℃,管壁温度不得超过金属允许承受的温度。

4)在点火升压期间,给水再循环门必须开启。

在锅炉进水时,应将再循环门关闭。

5)在升压过程中,应利用膨胀指示器监视各承压部件的膨胀情况。

如大小修后的锅炉点火,尚须记录其指示值;如因局部受热不均而影响膨胀时,应在联箱膨胀较小的一端进行放水使其受热均匀;如因承压部件卡住,应停止升压,待故障消除后继续升压。

6)监视汽包壁温变化,一般情况下,汽包壁上下温差不得超过50℃。

7)在升压过程中,应经常监视汽包水位的变化,并维持水位正常。

5.安全阀的整定:

1)调试安全门时,进行检修负责人应在场,并有明确分工,听从统一指挥。

汽压在5.3MPa前,工作人员必须进入岗位,否则禁止升压。

2)调试安全门时应有防止安全门动作的措施。

3)调试安全门时,应保持锅炉压力稳定,注意监视汽包水位。

4)调试安全门时,应以就地显示的压力为准。

因此,就地压力表必须灵敏可靠,必要时用精度0.5级以上的压力表。

5)调试安全门应逐一进行,依次为工作安全门、控制安全门、过热器安全门,每个安全门调整前应人为抬起一次。

6)提高压力时,应平稳缓慢,当安全门动作后要求降压时,应迅速降到比该安全门规定动作压力低0.02MPa,一般当汽压超过安全门规定的动作压力0.05MPa时,开始降压,降压同时应注意水位,水位要在正常水位和最低水位之间。

7)应设专人控制对空排汽量,一次门全开,二次电动门控制排汽量。

一般在升压时开1/2圈,接近定值时开1/5圈,降压时开1/2圈,不应全开对空排汽门。

8)安全门调整后应做动作试验,如锅炉压力超过动作压力时,应停止试验,动作压力与调整压力值不应超过0.02MPa。

9)安全门调整完毕后,应装好防护罩,加铅封和紧固重锤和螺栓,拆除防止动作措施。

10)将调试结果记入记录簿中,记录动作压力和回座压力。

压力

设备

工作压力

(Mpa)

动作压力(Mpa)

回座压力(Mpa)

安全阀排放量(m3/h)

汽包

5.87

6.222

6.18

142215.8

过热器

5.3

5.512

5.39

41665.0

11)安全阀的调整标准:

汽包:

工作压力5.87MPa

安全阀排放压力1.06x5.87=6.222MPa

过热器:

过热口集箱工作压力5.3Mpa

安全阀排放压力1.04x5.3=5.512MPa

6.锅炉并列

锅炉并列应具备下列条件:

1)并列锅炉主汽压力应低于母管压力0.05~0.1MPa,若锅炉汽压高于母管压力时,禁止并列。

2)并列锅炉蒸汽温度应低于额定值30℃,保持汽温、汽压等参数,并缓慢增加蒸发量.

3)汽包水位应控制在-50mm左右。

4)蒸汽品质合格。

5)锅炉燃烧稳定,设备运转正常。

锅炉并列操作:

1)利用锅炉的蒸汽加热蒸汽管道时,应使用母管隔离门旁路门并列。

2)在并列操作过程中,如引起主汽温度急剧下降或发生水冲击时,应立即停止并列,调整燃烧,待恢复正常后重新并列。

3)锅炉与蒸汽母管并列前应对蒸汽管道进行暖管,冷态蒸汽管道的暖管时间不少于2小时,热态蒸汽管道的暖管时间不少于0.5~1小时。

4)锅炉蒸汽管道的暖管一般随升压同时进行。

5)检修后的锅炉暖管,当汽压升到0.1MPa时,开启主汽电动门的旁路门,向主蒸汽管路供汽,开启蒸汽母管隔离门前疏水门。

当汽压升到2.5MPa时,开启主汽电动门,关闭旁路门,同时加强疏水。

根据汽温关闭隔绝门前疏水。

6)暖管时应检查蒸汽管道的膨胀指示是否良好,支吊架是否正常。

如有不正常现象,应停止暖管,查明原因清除。

7)锅炉与母管并列后,把旁路给水切换为主给水门调整给水,切换时注意汽包水位。

8)并列前应冲洗水位计,核对低地位水位计和各压力表的指示并对水位报警器进行调整,以验证其可靠性。

9)在汽温升到400℃时,应做好投入减温器的准备,当汽温达450℃时,投入减温器,步骤如下:

9-1)缓慢开启减温水出、入口水门;

9-2)逐渐开启减温水调节门调节主汽温度。

9-3)经过大小修后的锅炉并列,应记录各膨胀指示器的指示值。

9-4)并列时要注意保持汽压、汽温及水位,并缓慢增加锅炉蒸发量。

9-5)并列后,应对锅炉机组进行全面检查,并将点火到并列过程中的主要操作及新发现的问题记录在有关的记录簿内。

第四节、锅炉运行调整

1.锅炉运行中的检查工作

1)检查旋风分离器入口烟温不能过高,过高烟温可烧坏或金属压力部件。

2)检查床温热电偶和相关的仪表是否处于正常工作状态。

3)检查去布风板的一次风流量,保证一次风和二次风之间流量的正常分配。

4)检查烟气中过量氧的百分数含量,确保氧量表的正常工作。

5)检查燃烧室床压,验证压力测点、传压管路是否堵塞,确保床压指示正常。

6)监视底灰排放系统是否有问题,检测底灰排放温度。

7)检查锅筒水位知否正常,如有必要需进行就地水位计排污。

验证给水控制阀正常操作。

8)经常对“炉前煤”进行取样分析,来验证固体燃料的粒度分布和燃烧成分的变化情况。

9)对锅水、饱和蒸汽、过热蒸汽进行定期取样,分析化验。

10)定期检验给水品质对蒸汽的影响,及时对锅水加药处理。

11)定期投运吹灰系统。

锅炉正常运行时,若省煤器出口烟温高于正常温度16℃时应进行吹灰。

12)检查锅炉区域有无非正常的声音,震动或移动。

2.锅炉运行调整的任务

锅炉正常运行中,为保证其安全经济运行,要做到“四勤”、“四稳”(勤检查、勤调整、勤联系、勤分析、汽压稳、汽温稳、水位稳、燃烧稳)并做好以下调整:

1)保证锅炉蒸发量满足热用户的需要。

3)保证正常的汽温、汽压。

2)保证并维持汽包在正常水位。

4)保证蒸汽品质合格。

5)保证燃烧良好,提高锅炉热效率,在运行中还应加强对设备的巡回检查,保证运行工况稳定及锅炉机组的安全运行。

3.水位的调节

(一)锅炉给水位均匀,须经常维持汽包水位在水位计的正常水位处,水位应有轻微波动,其允许变化范围为±50mm,最大不允许接近±90mm.

(二)锅炉水位的调整以汽包水位计为准,只有在自动调节好用,两台以上低地位水位计和水位报警器完全好用的情况下,方可依据低地位水位计的指示调整锅炉水位。

(三)在使用自动给水前,应注意汽包水位变化并检查水位指示的正确性,勤对照水位计;当给水调节投入自动后,水位应有轻微波动,给水流量均匀、平衡无突变,否则应切除自动,检查处理后再投入。

若给水自动调节失灵,应改为手动调节。

并通知热工消除所发现的问题。

(四)锅炉正常给水压力为6.2MPa,压力变化范围为±0.3MPa,给水温度正常为104℃。

(五)在正常运行中最少应保持两台汽包水位计完整并指示正确。

(六)应定期对照低地位水位计与汽包水位计的指示,每班最少3次,间隔时间应均匀,若指示不一致,应验证汽包水位计的正确性,必要时进行冲洗,如低地位水位计不准确,通知热工人员处理,并按汽包水位计的指示控制水位,后将对照结果及所发现的问题记录在记录本内。

(七)冲冼水位计步骤:

1)开放水门,冲汽管、水管及石英玻璃管。

2)关水门,冲汽管及石英玻璃管。

3)开水门关汽门,冲水管。

4)开汽门,关放水门,恢复水位计运行,关放水门后,水位计中的水位应很快上升并有轻微波动,冲洗后与另一台水位计对照,如指示不正常,应从新冲洗。

冲洗水位应缓慢进行,并遵守《电业安全工作规程》的有关规定。

(八)在锅炉运行不稳定,排污量大及事故状态下锅炉给水应改为手动。

(九)根据设备定期试验规定周期进行水位报警试验。

试验时保持运行稳定、水位计的指示正确,水位变化到50mm时报警。

水位高或水位低信号应显示,否则停止试验,通知热工人员消除发现的问题并重新试验,将结果记录在记事本上。

(一十)影响汽包水位变化的因素:

1)给水自动调节失灵。

2)外界负荷变化过快。

3)给水压力变化。

4)给水调节阀故障。

5)安全门动作或对空排汽门开启。

6)锅炉承压部件漏泄。

4.汽压和汽温调节

1)锅炉运行时,汽压的稳定取决于锅炉蒸发量和外界负荷这两个因素,汽压是衡量锅炉蒸发量与外界负荷是否平衡的标志。

过热蒸汽压力是蒸汽质量的重要指标,在锅炉运行中,汽压是必须监视和控制的主要运行参数之一,如果汽压波动过大,会直接影响锅炉和汽轮机的安全。

2)运行中应根据汽机的需要和并列运行负荷的分配相应调整锅炉蒸发量,为保证燃烧稳定及水循环正常,锅炉蒸发量不得低于30T/H。

3)在运行中应根据锅炉负荷的变化,适当调整锅炉的汽温汽压,保持汽包压力不超过5.82MPa,过热器压力不超过5.3MPa,过热器温度不超过450℃,根据汽轮机的要求做相应的调整,以维持汽机参数符合要求。

4)锅炉汽压变化范围为5.2±0.2MPa,锅炉汽温变化范围为

℃。

5)并列运行的锅炉应采取下列措施保持蒸汽系统的汽压在允许范围内变化:

1)根据总负荷及设备情况,班长及司炉应经常掌握与合理分配锅炉负荷。

2)加减负荷时及时调整蒸发量,尽快适应系统需要。

3)要求汽机人员保持负荷变化平稳

当锅炉汽温变化时,相应调整减温水量,保持过热汽温度稳定,同时也可通过调节炉膛出口负压,以控制进入尾部对流受热面的飞灰速率,从而控制尾部对流传热,来调节汽温。

6)当减温水量已增至最大,过热蒸汽温度仍然过高时,可采取以下措施进行降温:

1)因给水压力低,应报告值长,联系开启备用泵。

2)因赶火升压,应调整锅炉燃烧,加强烟侧减温。

3)在允许范围内,减少燃烧室内过剩空气量。

4)适当降低锅炉负荷。

5)提高给水温度。

6)调换燃料的品质。

7)检查返料器运行状态并及时调整。

如以上调整无效汽温超过480℃以上并有上升趋势时,请示值长并汇报车间压火停炉,待查明原因并处理后重新启动