弧齿锥齿轮几何参数设计分解Word文档下载推荐.docx

《弧齿锥齿轮几何参数设计分解Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《弧齿锥齿轮几何参数设计分解Word文档下载推荐.docx(38页珍藏版)》请在冰豆网上搜索。

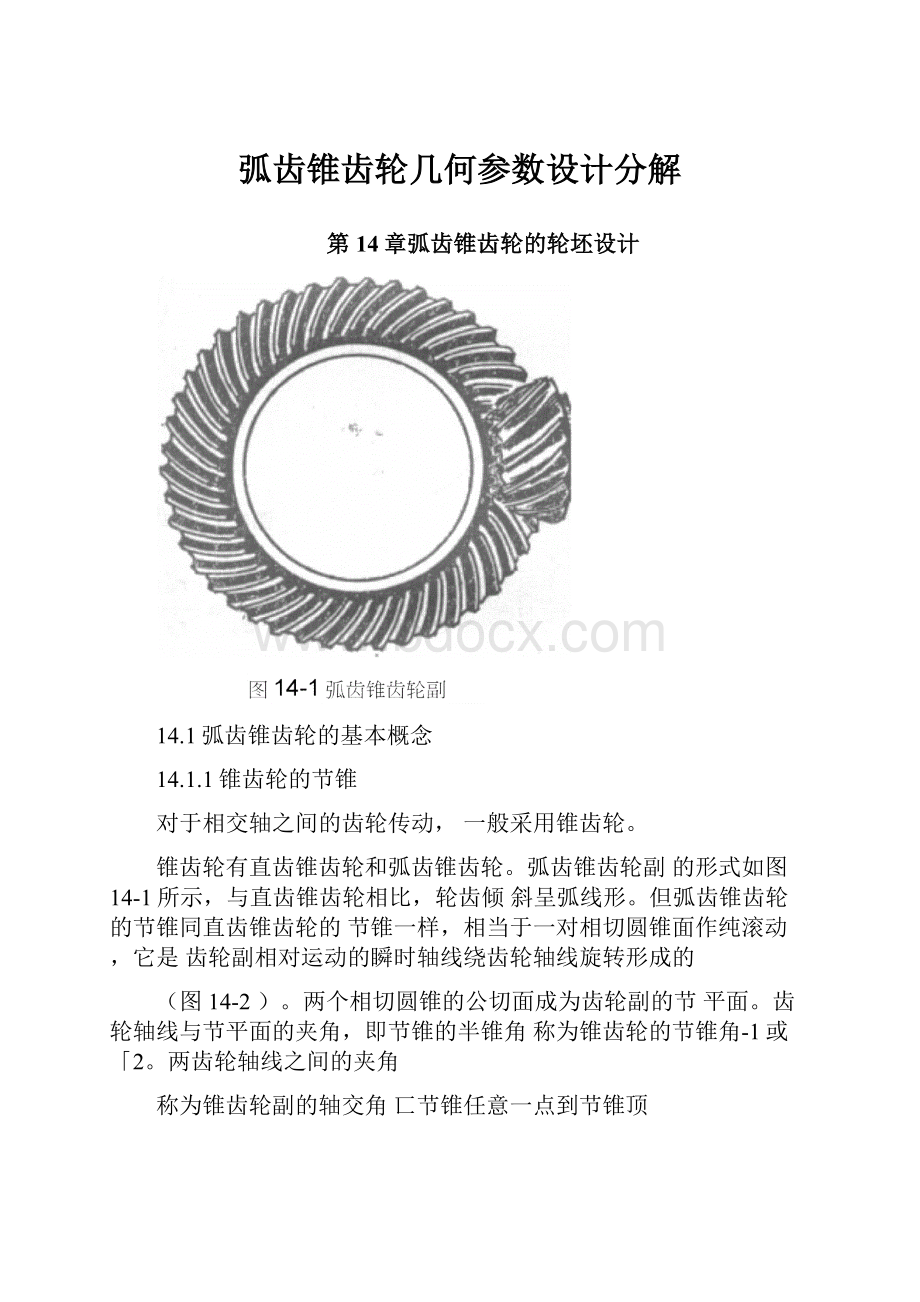

sin:

i

「|Ri+E(2r°

sinB-R)

丫olR一

(14-5c)

式中,ro为刀盘半径。

14.1.3弧齿锥齿轮的压力角

弧齿锥齿轮副在节点啮合时,齿面上节点的法矢与节平面的夹角称为齿轮的压力角。

弧

齿锥齿轮的压力角通常指的是法面压力角an,其中200压力角最为常见。

它与端面压力角

at的关系为

tan:

n二tg:

tcos:

(14-6)

14.1.4弧齿锥齿轮的当量齿轮

直齿锥齿轮的当量齿轮为节圆半径为

Rtg「.1、Rtg辽,齿数为一^、乩的圆柱齿

COS®

cos®

轮副。

则弧齿锥齿轮的当量齿轮为节圆半径为Rtg、:

1、Rtg、2,齿数为一^、一^,螺

COS6COS&

旋角为[的斜齿圆柱齿轮副。

因此,弧齿锥齿轮在法截面内的啮合,也可以用当量圆柱齿轮

副来近似,即它们为一对节圆半径

齿数为

的圆柱齿轮副。

14.2弧齿锥齿轮的重合度(Contactratio

重合度又称重迭系数,反映了同时啮合齿数的多寡(图14-5),其值愈大则传动愈平稳,每一齿所受的力亦愈小,因此它是衡量齿轮传动的质量的重要指标之一。

简单地来讲,一个齿啮合转过的弧长与其周节的比值即为该齿轮副的重合度。

或者更通俗地讲,一个齿从进入啮合到退出啮合的时间与其啮合周期的比值为齿轮副的重合度。

只有重合度;

_1.0才能保证齿轮副连续传动。

弧齿锥齿轮的重合度包括两部分,端面重合度与轴面重合。

14.2.1端面重合度(Transversecontactratio)

端面重合度又称横向重合度,弧齿锥齿轮的端面重合度可利用当量齿轮进行计算。

计算

过程如下

中点锥距,mm

Rm=Re-0.5b(14-9)

小齿轮齿顶角,度

%“1-、1(14-10)

大齿轮齿顶角,度

嘉2=二2一「2(14-11)

小齿轮中点齿顶高,mm

ham1二hae1~0.5btan為(14-12)

大轮中点齿顶高,mm

(14-13)

ham2二hae2—0.5btan葺

中点端面模数,mm

mmt

Rm

met

(14-14)

大端端面周节,mm

Pe=met

(14-15)

中点法向基节,

mm

Pmbn

=Pecos:

mCOS:

nRe

(14-16)

中点法向周节,

Pmn

pmbn

cosn

(14-17)

p222

(cosPm+tanGn)

小齿轮中点端面节圆半径,mm

大齿轮中点端面节圆半径,mm

(14-21)

rmpt1

rmpn1~2:

cosPm

大齿轮中点法向节圆半径,

r

■mpn2

rmpt2

cos2'

-m

(14-22)

小齿轮中点法向基圆半径,

rmbn1一rmpn1COS

(14-23)

大齿轮中点法向基圆半径,mm

rmbn2—rmpn2cos-•%

(14-24)

小齿轮中点法向顶圆半径,mm

rmne1一rmpn1ram1

(14-25)

大齿轮中点法向顶圆半径,

rmne2=rmpn2'

ram2

(14-26)

小齿轮中点法向齿顶部分啮合线长,mm

_22

gan1-•:

「mnel—「mbnl—「mpnlSin'

5

(14-27)

大齿轮中点法向齿顶部分啮合线长,mm

12.2.

gan2=rmne2-rmbn2-rmpn2Sln

(14-28)

中点法向截面内啮合线长,mm

gan=ganlgan2

(14-29)

端面重合度。

对直齿锥齿轮和零度锥齿轮,该数值必须大于

1.0。

-g:

n

a_

P2

(14-30)

14.2.3轴面重合度(Facecontactratio)

轴面重合度又称纵向重合度。

轴面重合度为齿面扭转弧与周节的比值,即

Re

2(1Re)

(Kztan

K;

t^nmR:

e

(14-31)

(14-32)

F应不小于1.25,最佳范围在1.25~1.75之

(14-33)

对于弧齿锥齿轮与准双曲面齿轮轴面重合度间。

总重合度

14.3弧齿锥齿轮几何参数设计计算

弧齿锥齿轮各参数的名称如图14-6所示。

弧齿锥齿轮的轮坯设计,就是要确定这些参

数的计算公式和处理方法。

7

节四直號

st锥血

7移

图14-6弧齿锥齿轮齿坯参数

14.3.1弧齿锥齿轮基本参数的确定

在进行弧齿锥齿轮几何参数设计计算之前,首先要确定弧齿锥齿轮副的轴交角、齿数、模数、旋向、螺旋角,压力角等基本参数:

1)弧齿锥齿轮副的轴交角刀和传动比i12,根据齿轮副的传动要求确定。

2)根据齿轮副所要传动的功率或扭矩确定小轮外端的节圆直径d1和小轮齿数z/格里森二文

集],Z1—般不得小于5。

弧齿锥齿轮的外端模数m可直接按公式

d1m=-(14-34)

Z1

确定,不一定要圆整。

弧齿轮齿轮没有标准模数的概念。

3)大轮齿数可按公式

Z2=i12Z1(14-35)

计算后圆整,大轮齿数与小轮齿数之和不得少于40,本章后面介绍的非零变位设计可突破

这一限制。

4)根据大轮和小轮的工作时的旋转方向确定齿轮的旋向。

齿轮的旋向根据传动要求确

定,它的选择应保证齿轮副在啮合中具有相互推开的轴向力。

这样可以增大齿侧间隙,避免

因无间隙而使齿轮楔合在一起,造成齿轮损坏。

齿轮旋向通常选择的原则是小轮的凹面和大

轮的凸面为工作面。

5)为了保证齿轮副传动时有足够的重合度,设计弧齿锥齿轮副应选择合适的螺旋角。

螺旋角越大,重合度越大,齿轮副的运转将越平稳,但螺旋角太大会增大齿轮的轴向推力,加剧轴向振动,同时会使箱体壁厚增加,反倒引起一些不利因素。

因此,通常将螺旋角选择在30o~40o之间,保证轴面重合度不小于1.25。

6)弧齿锥齿轮的标准压力角有16o、20o、22.5o,通常选20o。

压力角太小会降低轮齿强度,并容易发生根切;

压力角太大容易使齿轮的齿顶变尖,降低重合度。

7)锥齿轮的齿面宽b一般选择大于或等于10m或0.3Re。

将齿面设计得过宽并不能增加齿轮的强度和重合度。

当负荷集中于齿轮内端时,反而会增加齿轮磨损和折断的危险。

14.3.2弧齿锥齿轮几何参数的计算

基本参数确定之后可进行轮坯几何参数的计算,其过程和步骤如下:

小轮、大轮的节圆直径d2

(14-36)

d1=mZ1d2=mZ2

外锥距Re

为了避免弧齿锥齿轮副在传动时发生轮齿干涉,弧齿锥齿轮一般都采用短齿。

格里森公

司推荐当小轮齿数ZiA12时,其工作齿高系数为1.70,全齿高系数为1.888。

这时,弧齿锥齿轮的工作齿高hk和全齿高ht的计算公式为

hk=1.70m(14-38)

ht=1.888m(14-39)

当Z1<

12时齿轮的齿高必须有特殊的比例,否则将会发生根切。

工作齿高系数、全齿高系数的选取按表14-1进行。

表14-1ziV12的轮坯参数(压力角200,螺旋角35o)

小轮齿数

6

8

9

10

11

大轮最少齿数

34

33

32

31

30

29

工作齿高系数fk

1.500

1.560

1.610

1.650

1.680

1.695

全齿高系数ft

1.666

1.773

1.788

1.832

1.865

1.882

大轮齿顶咼系数fa

0.215

0.270

0.325

0.380

.0435

0.490

在弧齿锥齿轮的背锥上,外端齿顶圆到节圆之间的距离称为齿顶高,节圆到根圆之间的距离称为齿根高,由图14-6可以看到,全齿高是齿顶高和齿根高之和。

为了保证弧齿锥齿轮副在工作时小轮和大轮具有相同的强度,除传动比i12=1的弧齿锥齿轮副之外,所有弧齿锥齿轮副都采用高度变位和切向变位。

根据美国格里森的标准,高度变位系数取为

(14-40)

X1=-X2=0.39(1-Z1cos2)

Z2COS&

1

大轮的变位系数

X2为负,小轮的变位系数X1为正,它们大小相等,符号相反。

因此,小轮

的齿顶高hael和大轮的齿顶高hae2为

1.

(14-41)

(14-42)

hae1=h<

Xim

hae2=^kX2m

用全齿高减去齿顶高,就得到弧齿锥齿轮的齿根高

hfe1=ht—hae1hfe2=ht—hae2(14-43)

当z1<

12时,齿顶咼、齿根咼的计算,按表14-1选取大轮齿顶咼系数进行。

弧齿锥齿轮副在工作时,小轮(大轮)的齿顶和大轮(小轮)的齿根之间必须留有一定的顶隙,用以储油润滑油和避免干涉。

由图14-6可知,顶隙c是全齿高和工作齿高之差

c=ht—hk(14-44)

弧齿锥齿轮一般都采用收缩齿,即轮齿的高度从外端到内端是逐渐减小的,其中最基本

的形式如图14-6所示,齿轮的节锥顶点和根锥顶点是重合的。

这时小轮的齿根角0f1和大轮

的齿根角0f2可按下面的公式确定

这样,小轮的根锥角Sf1和大轮的根锥角Sf2的计算公式是

Sf1=S1一0f1Sf2=S2—0f2(14-46)

为了保证弧齿锥齿轮副在工作时从外端到内端都具有相同的顶隙,小轮(大轮)的面锥

应该和大轮(小轮)的根锥平行。

小轮的齿顶角0a1与大轮的齿顶角0a2应该由公式

0a1=0f20a2=0f1(14-47)

选取。

因此,小轮的面锥角Sa1和大轮的面锥角Sa2的计算公式是

Sa1=S1+0a1Sa2=S2+0a2(14-48)

图14-6上的A点称为轮冠,齿轮在轮冠处的直径de1、de2称为小轮和大轮的外径。

由

图14-6可以直接推得外径的计算公式

de1=d1+2hae1COSS1de2=d2+2hae2COSS2(14-49)

轮冠沿齿轮轴线到齿轮节锥顶点的距离称为冠顶距,由图14-6可知小轮冠顶距Xe1和大

轮冠顶距Xe2的计算公式为

Xe1=ReCOSS1—hae1SinS1Xe2=ReCOSS2—hae2SinS2(14-50)

弧齿锥齿轮理论弧齿厚的确定。

如果齿厚不修正,小轮和大轮在轮齿中部应该有相同的

弧齿厚,都等于一p。

但除传动比i12=1的弧齿锥齿轮副之外,所有弧齿锥齿轮副都采用高

度变位和切向变位。

使小轮的齿厚增加△=xt1m大轮的齿厚减少△,这样修正以后,可使大

小轮的轮齿强度接近相等。

xt1是切向变位系数,对于a=20o,3=350的弧齿锥齿轮,切向变位系数选取如图14-7

所示。

ziV12切向变位系数按表14-2选取,格里森公司称切向变位系数为齿厚修正系数。

表14-2ziV12大轮弧齿厚系数xt1(压力角20O,螺旋角35o)

0.911

0.957

0.975

0.997

1.023

1.053

40

0.803

0.818

0.837

0.860

0.888

0.948

50

一

0.757

0.777

0.828

0.884

0.946

60

0.883

0.945

0.2SQ

0.200

0-X80

0.W

5*120

山040

0.020

-o»

oaoL

1«

0;

080

0U40

图14-7弧齿锥齿轮的齿厚修正系数

选定径向变位系数和切向变位系数后,可按下式计算大小齿轮的理论弧齿厚

S2

tg:

cose

(14-51)

(14-52)

式中,S2、S1分别大齿轮及小齿轮的大端端面理论弧齿厚。

3e为大端螺旋角,按公式(14-5)

计算。

弧齿锥齿轮副的法向侧隙与齿轮直径、精度等有关。

格里森公司推荐的法向侧隙如表

14-3所示。

表14-3

法向侧隙推荐值

模数

侧隙

0.64~1.27

0~0.05

7.26~8.47

0.20~0.28

1.27~2.54

0.05~0.10

8.47~10.16

0.25~0.33

2.54~3.18

0.08~0.13

10.16~12.70

0.31~0.41

3.18~4.23

0.10~0.15

12.70~14.51

0.36~0.46

4.23~5.08

0.13~0.18

14.51~16.90

0.41~0.56

5.08~6.35

0.15~0.20

16.90~20.32

0.46~0.66

6.35~7.26

0.18~0.23

20.32~25.40

0.51~0.76

14.4双重收缩和齿根倾斜

上节讨论的弧齿锥齿轮,节锥顶点与根锥顶点重合,齿根高与锥距成正比,齿根的这种收缩情况称为标准收缩。

标准收缩的齿厚与锥距成正比,齿线相互倾斜。

但在实际加工中,为了提高生产效率,弧齿锥齿轮的大轮都用双面法加工。

即用安装有内切刀片和外切刀片的

双面刀盘在一次安装中同时节出齿槽和两侧齿面。

因为刀盘轴线在加工时是与齿轮的根锥垂

直的,外端要比内端切得深一些,这样就引起轮齿不正常的收缩。

因为齿轮的周节总是与锥

距成正比的,齿厚与锥距不成比例地收缩不仅会给加工带来困难,而且还会影响轮齿的强度

和刀具的寿命。

因此必须通过双重收缩或齿根倾斜加以修正。

14.4.1双重收缩和齿根倾斜的计算

当大轮采用双面法加工时,理想的大轮齿根角为

当小轮也用双面法加工时,以上公式对小轮也是适合的。

将上式中的S1改为大轮中点弧齿厚S2就可以得到理想的小轮齿根角

大轮和小轮的齿根角之和

其中S1+S2是齿轮中点的周节,应满足公式Zo(S1+S2)=2nR,代入之后就得到公式

式中,zo为冠轮齿数zo=z2/sin、:

2。

由式(14-57)算得的角度单位是弧度,欲得角度单位是度,

上式应改为

式(14-60)可以作为齿轮刀盘半径g选择的理论基础。

实际的轮坯修正可以这样来进行:

先

按(14-58)、(14-60)算出刀盘的理论半径rD,如果实际选用的刀盘半径r。

与g相差不大,则

轮坯可以按标准收缩设计;

如果实际选用的刀盘半径ro与rD相差太大,使得小轮两端的槽

宽相差太悬殊,那么轮坯就必须修正。

修正时可将选定的刀盘r°

代入(14-58)式求得双重收

缩的齿根角之和刀0D。

弧齿锥齿轮除小模数齿轮用双重双面法加工之外,在一般情况下都是

大轮用双面法加工,小轮用单面法加工,有时用刀0D来作为齿根角之和就显得过大。

为此,

格里森公司提出了最大齿根角之和的概念,规定弧齿锥齿轮副的齿根角之和不得大于

实际选用的齿根角之和刀0t,取刀0d和刀0m中的最小值,即

刀0t=min(E0d,刀0m)(14-61)

按(14-62)式确定的齿根角之和可能比刀0s大,也可能比刀0s小,这就需要用改变齿轮根

齿根倾斜,通常有绕中点倾斜(图14-8所示)和绕大端倾斜两种方式。

齿根倾斜之后,

轮坯的根锥顶点不再与节锥顶点重合。

当刀0t>

^0s时,根锥顶点落在节锥顶点之外如图14

9(a)所示;

当刀0t<

刀0s时,根锥顶点落在节锥顶点之内(图14-9b)。

这时,面锥顶点、根锥顶点三者都不重合,通常把这种设计方式称为“三点式”。

⑻EQt>刀9s(b)刀Bt<刀9s

图1.9齿根倾斜后的情况

14.4.2轮坯修正后的参数计算

实际选用的齿根角之和刀91确定之后,关键是如何分配大轮和小轮的齿根角并确定齿根

绕哪一点倾斜。

格里森公司提出两种分配齿根角的方法,最早提出的方法是将差值刀9t-E9

S平均分配。

即令

△9f=(E91—E9s)(14-62)

然后将齿根角谕和p修正为

9f1=9f1+A9f9f2=9f2+A9f(14-63)

齿根绕大端倾斜时,齿轮的齿顶高、齿根高、工作齿高、全齿高都不改变。

但齿轮绕中点倾斜时,齿轮的齿顶高和齿根高都要改变

b

Ah=btgA9f(14-64)

这时齿轮的齿顶高和齿根高都要修正为

hae1=hae1+Ahhae2=hae2+Ah(14-65)

hfe1=hfe1+Ahhfe2=hfe2+Ah(14-66)

同时,齿轮的工作齿高和全齿高也要修正为

hk=hk+2Ah(14-67a)

ht=ht+2Ah(14-67b)

上面这种计算方法比较简单,但有时大轮和小轮的齿根角修正后悬殊太大,不够理想,因此,格里森公司于1971年又提出一种新的分配方法,按倾斜点的齿高比例进行分配。

齿

根绕大端倾斜时齿根角的计算公式是

9$=坠E9t9'

f1=區1E9t(14-70)

hkhk

然后按下列公式确定齿根角

齿根高都要跟着改变、常用于理论刀盘半径比实际刀盘半

径大的情形。

修正后的齿高参数为

/b//

b,,

hae1=I^a1+tg0a1hae2=

ha2+tg0a2

(14-74)

hfe1=hf1+tg0flhfe2=

hf2+tg0f

(14-75)

hk=hae1+hae2

(14-76)

ht=hae1+hfe1

(14-77)

c'

=ht-hK

(14-78)

这几种修正方法都能起到修正轮坯的作用。

要注意的是根锥绕大端倾斜时,

齿轮的外径

和冠顶距都不改变,但齿根绕中点倾斜时,由于齿顶高变了,所以外径和冠顶距也会跟着改变。

在式(1449和(1450中将haei和hae2的值应改为hael、hae2重新计算就得到了修正后的值。

齿根绕大端倾斜,外端的几何参数不变,内端的几何参数变化较大。

齿根绕中点倾斜,外端

和内端的参数都有变化,比绕大端倾斜的变化要均匀一些。

设计时可根据实际情况选用。

与

标准收缩相比,齿根倾斜是一种先进的设计方法,国外应用得很普遍,在设计中应尽量采用

这种方法。

最后,把上述轮坯计算公式加以总结,列于表14-4和14-5中。

表14-4弧齿锥齿轮标准参数计算表格

序

号

齿轮参数和计算公式

举例

备注

I

轴夹角

i12

传动比

3

d1

节圆直径

4

zl

Z2=i12Z1

大轮齿数(圆整后)

m=d〃z1

模数

d2=mz2

大轮节圆直径

P

螺旋角(左旋/右旋)

a

压力角

匸„..*」isinE

&

1=乞一①,©

2=tg

1+icosE

节锥角

z1COS62

X1=-X2=0.39(1—)

z2COS&

径向变位系数

12

Xt1=-Xt2

切向变位系数

按表1-2和图1-7选取

13

Re=0.5d2/sin&

外锥距

14

齿宽

15

ro

刀盘半径

16

hk=1.70m

hk=fkmZ1<

Z1<

12工作齿高系数

fk按表1-1选取

17

ht=1.888m

ht=ftmz1<

12全齿高系数

18

hae1,2=0.5hk+右尹

hae1,2=fahkZ1<

12齿顶咼系数

fa按表1-1选取