变频器包装测试规范V10Word格式文档下载.docx

《变频器包装测试规范V10Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《变频器包装测试规范V10Word格式文档下载.docx(26页珍藏版)》请在冰豆网上搜索。

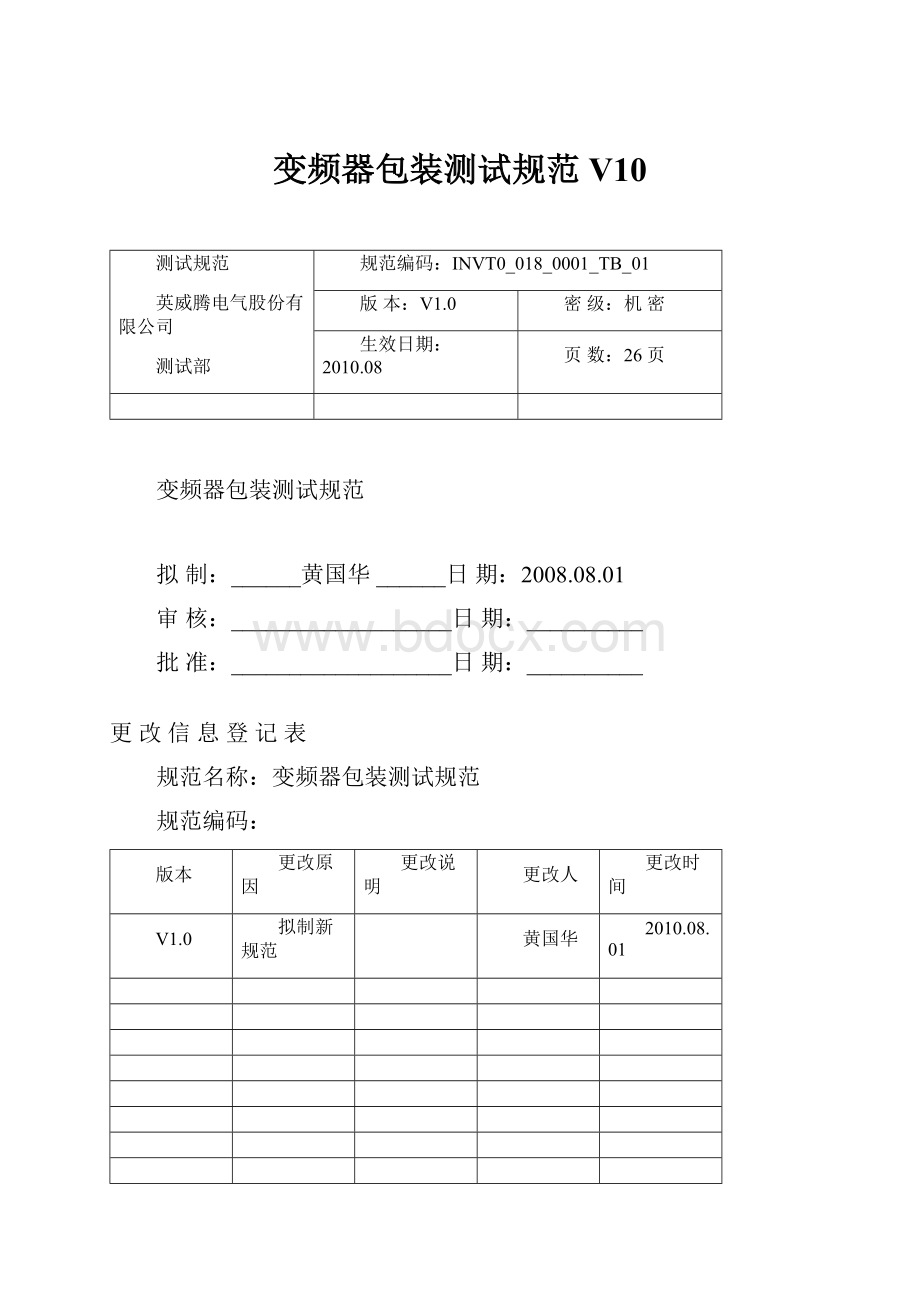

目录

1.目的4

2.范围4

3.定义4

4.引用标准6

5.测试设备6

6.试验环境7

7.测试项目7

7.1.测试项目清单7

7.2.包装箱抗压试验8

7.3.包装件共振扫描与驻留试验9

7.4.包装件随机振动试验11

7.5.包装件跌落试验12

7.6.包装件滚动试验13

7.7.包装件倾跌试验16

7.8.包装件斜坡冲击试验18

8.数据记录及报告格式19

8.1.包装测试数据记录表19

8.2.包装测试报告格式21

1.目的

检验变频器产品包装是否满足标准和客户要求;

本规范主要集中在验证包装材料和包装容器在流通过程对变频器产品的保护能力。

2.范围

本规范规定的包装测试方法,除特别说明之外,适用于英威腾电气股份有限公司开发的所有变频器产品。

3.定义

●包装(Package,Packaging):

为在流通过程中保护产品,方便储运,促进销售,按一定技术方法而采用的容器、材料及辅助物等的总体名称。

也指为了达到上述目的而采用容器、材料和辅助物的过程中施加一定技术方法等的操作活动。

●试验样品(Package):

产品经过包装所形成的总体。

●内装物(Contents):

试验样品内所装的产品或物品。

注:

本规范中如无特别说明均指变频器。

●衬垫材料、缓冲材料(Cushioningmaterial):

为了防震而采用的包装材料。

●托盘运输(Pallettraffic):

以托盘承载货物、使用机械设备进行装卸、搬运作业,便于成件包装物的装卸、搬运和堆码作业实现机械化和托盘化。

●外尺寸(Outsidedimension,externaldimension):

包装容器的外部最大尺寸。

●内尺寸(Insidedimension,innerdimension):

包装容器的内部最大尺寸。

●净重(Netweight):

指内装物的净装量。

●毛重(Grossweight):

指运输试验样品的质量或重量。

●压力试验(Compressiontest):

将试验样品或包装容器放置在压力试验机上,以一定的速度在其顶部(或底部)均匀施加压力,评定试验样品或包装容器承受外部压力的能力和包装对内装物保护能力的试验。

●跌落试验(Droptest):

将试验样品按规定高度跌落于坚硬、平整的水平面上,评定试验样品承受垂直冲击的能力和包装对内装物保护能力的试验。

●斜坡冲击试验(Inclineimpacttest):

将放置试验样品的滑车以一定高度从斜面上滑下,撞击冲击表面,评定试验样品承受水平冲击的能力和包装对内装物保护能力的试验。

●滚动试验(Rollingtest):

将试验样品的每一面按规定顺序在坚硬平整的水平面上进行翻滚,评定试验样品承受滚动的能力和包装对内装物保护能力的试验。

●振动试验(Vibrationtest):

将试验样品放在振动试验机台面上,使其在一定的时间内按规定的振动波形、振动加速度和频率进行振动,评定试验样品承受振动的能力和包装对内装物保护能力的试验。

●严酷等级(Severity):

试验样品进行条件试验所用的一组参数值。

●加速度(Acceleration):

表征速度对时间导数的矢量。

●标准重力加速度(gn)(Standardaccelerationduetotheearth’sgravity):

由地心引力引起的标准加速度,它随高度和地理位置的不同而变化。

就本标准而言,gn值取10m/s2。

●加速度传感器(Accelerometer):

将输入加速度转换成与其成比例的输出量的传感器。

●速度变化量(Velocitychange):

为要施加规定的加速度而产生的速度突然变化的绝对值。

注:

对实测脉冲,通常取0.1的最大值作为设定值;

对理想脉冲设定值取为零。

●频率(f)(Frequency):

每秒振动的次数,单位为赫兹(Hz)。

频率是周期的倒数。

●峰值(Peakvalue):

在给定区间内振动量的最大值。

●共振(Resonance):

系统作受迫振动时,激励频率有任何微小改变均会使系统响应下降的现象。

●扫描(Sweep):

自变量(通常是频率)连续地通过一定区间的过程。

●扫频循环(Sweepcycle):

在规定的频率范围内往返扫描一次,例如10Hz-150Hz-10Hz。

●对数频率扫描速率(Logaritbmicfrequencysweeprate):

单位频率的频率变化率为常数的扫描速率,即

为常数。

建议用倍频程/分(oct/min)为单位来表示对数频率扫描率。

●倍频程(Octave):

频率比为2的两频率之间的区间。

●加速度谱密度(Accelerationspectraldensity):

当带宽趋于零和平均时间趋于无穷的极限状态下,各单位带宽上通过中心频率窄带滤波器的加速度信号方均值。

4.引用标准

●GB2421-1989电工电子产品基本环境试验规程总则

●GB/T4122.1-1996包装术语

●GB/T4798.2-1996电工电子产品应用环境试验运输

●GB/T4857.4-92包装运输试验样品压力试验方法

●GB/T4857.6-92包装运输试验样品滚动试验方法

●GB/T4857.18-92包装运输试验样品编制性能试验大纲的定量数据

●ASTMD4728-01StandardTestMethodforRandomVibrationTestingofShippingContainers

●ASTMD4169-08StandardPracticeforPerformanceTestingofShippingContainersandSystems

●ISTA1A2001Packaged-products150lb(68kg)orLess

●ISTA3E2008UnitizedLoadsofSameProduct

●MIL-STD-810GEnvironmentalEngineeringConsiderationsAndLaboratoryTests

5.测试设备

●电动振动试验系统

●跌落试验机

●斜坡冲击试验机

●压力试验机

●加速度传感器

6.试验环境

●温度:

15~35℃

●相对湿度:

45%~75%

●气压:

86~106kPa

7.测试项目

7.1.测试项目清单

●包装箱抗压试验

●包装件共振扫描与驻留试验

●包装件随机振动试验

●包装件跌落试验

●包装件滚动试验

●包装件倾跌试验

●包装件斜坡冲击试验

为有效利用测试资源提高测试评估效率,对于本测试规范中要求的测试项目可依据表1所列举的情况进行选择性测试。

表1测试项目选取定义表

新产品

包装箱

变更

包装方

式变更

缓冲材

料变更

试验项目

试样

正样

中试

包装箱抗压试验

●

◎

包装件共振扫描与驻留试验

包装件随机振动试验

包装件跌落试验

包装件滚动试验

包装件倾跌试验

包装件斜坡冲击试验

●表示必须执行项目◎表示可以依据前期测试结果及变更具体内容选择性执行项目。

对于同时存在多种变更的测试项目,选择应取两者必须执行项目的共集,以确保有效评估测试风险;

对于无法明确界定变更类型或本选取原则中未明确指定的情况,则需要执行本规范中规定的全部测试项目。

7.2.包装箱抗压试验

7.2.1.测试方法

纤维板材质包装箱需预先放置于23℃±

1°

C和50%±

2%RH的环境中24小时后,再执行试验。

试验前先检查包装箱是否有褶皱、尺寸变形或是破损等情形,以保证包装箱外观和结构完好。

试验应在与预处理相同的温湿度条件下进行。

将包装箱按预定状态置于压板中心部位,使上压板和包装箱接触。

先加220N的初始载荷,以使包装箱与上下压板接触良好。

调整记录装置,以此作为位移记录的起点。

以10±

3mm/min的速度均匀移动压板距离,压到下列情况之一:

●压缩载荷未达到预定值,包装箱尺寸变形或出现破裂;

●压缩载荷达到预定值。

7.2.2.测试判据

包装箱在抗压试验中未达到预定的压缩载荷出现变形或破裂,则视为不合格。

包装箱的抗压强度值不小于下式所得的计算值:

P=K*G*(H-h)/h*9.8

式中:

P─抗压强度值,单位为牛顿(N);

K─强度安全系数,这里取2;

G─包装件的质量。

单位为千克(kg);

H─堆码高度(一般不高于3000mm),单位为毫米(mm);

h─包装箱高度,单位为毫米(mm)。

7.2.3.注意事项

纤维板材质包装箱容易受潮而改变抗压强度,必须存放于干燥的环境中,试验前要在23℃±

2%RH的环境中预处理24小时后才可执行试验。

如果包装箱特别注明不可堆垛,则可以不执行此项测试。

7.3.包装件共振扫描与驻留试验

7.3.1.测试方法

试验样品按出货方式配置,检查外箱、缓冲材料和包装袋等包装材料是否褶皱、变形或破损等,并对内装物的电性能和外观进行检查和测量(外观检查包括:

结构和组件是否有松脱、磨损、变形及断裂等),以保证试验样品在试验前的完整和完好,并填写数据记录表格。

在选定的监测点安装上加速度传感器,然后将试验样品固定在振动机台上,并尽量使其重心靠近振动台中心。

按表1试验等级要求设定试验参数,分别将试验样品远端面、右侧面、底面朝下置于垂直轴向振动台上,完成X,Y,Z三个轴向的共振搜寻与驻留,每个共振频率点分别驻留

30mins,试验样品轴向、面、棱及角的定义参见附图1。

附图1试验样品轴向、面、棱及角的定义

正常放置试验样品其顶面定义为1,使接缝棱处于标注人员的右手边,正对着标注人员的为5(近端面),位于标注人员右手边的为2(右侧面),与1相对的面为3(底面),与5相对的面为6(远端面),与面2相对的面为4(左侧面)。

棱是由组成该棱的两个面的号码表示(如试验样品上表面和右侧面相交形成的棱用1-2表示)。

角是由组成该角的三个面的号码表示(如2-3-5是指试验样品上右侧面2、底面3和近端面5相交组成的角)。

对于托盘运输的产品,其运输途中均为底面朝下,其Z轴向试验在垂直振动平台上进行,X和Y方向试验在水平滑台上进行。

表2试验样品共振扫描与驻留试验等级定义表

频率(Hz)

加速度幅值(gn)

扫频速率(Oct/min)

5~150~5Hz

0.5

每个共振频率点驻留30mins

7.3.2.测试判据

当试验样品发生下列任何一种情况时,则被认为不合格。

●内装物表面磨损超出产品出货检验标准;

●内装物与缓冲材料之间的间隙超过5mm;

●内装物不能够正常上电运行;

●内装物结构或组件出现松脱、磨损、变形、裂纹或断裂的情形;

●内装物电性能指标超出了有关标准和技术文件规定的允许值;

●试验样品有关标准和技术文件规定的其他判据。

7.3.3.注意事项

固定试验样品的压力不能使包装箱产生褶皱或变形。

对于瓦楞纸箱可在其顶面放一木板,以分散压杆的压力。

7.4.包装件随机振动试验

7.4.1.测试方法

在选定的监测点安装上加速度传感器,将试验样品固定在振动台上,并尽量使其重心靠近振动台中心。

按表3试验等级要求设定试验参数,依次将试验样品远端面、右侧面、底面朝下置于垂直轴向振动台上,完成试验样品X、Y、Z三个轴向的振动试验,试验样品轴向、面、棱及角的定义参见附图1。

对于托盘运输的产品,运输途中均为底面朝下,其Z轴向试验在垂直振动平台上进行,X和Y方向试验在水平滑台上进行,每个轴向的振动时间为60mins。

表3包装件随机振动试验等级定义表

斜率(dB/Oct)

加速度谱密度(gn2/Hz)

5~100

--

0.02

300

0.0004

实际功率频谱密度曲线应在目标值±

3dB范围内,总均方根加速度值不超出目标值的±

15%。

7.4.2.测试判据

●内包装袋被磨穿;

7.4.3.注意事项

7.5.包装件跌落试验

7.5.1.测试方法

在选定的监测点安装上加速度传感器;

根据试验样品的重量对应表4设定落试验机支撑架的高度,将试验样品放到支撑架上,使试验样品的重心通过跌落的面、棱及角,释放试验样品使其自由跌落,与冲击台面相撞。

试验顺序为面5、面6、面4、面2、面3、面1、棱2-5、角2-3-5、角3-4-6、角2-3-6、角3-4-5、角1-2-5、角1-4-6、角1-2-6、角1-4-5。

试验样品面、棱及角的定义见附图1。

表4包装件跌落试验等级定义表

包装后样品总质量(W)(Kg)

跌落高度(cm)

0<

W≤9.1

76

9.1<

W≤18.2

66

18.2<

W≤27.2

61

27.2<

W≤36.3

46

36.3<

W≤45.4

38

45.4<

W≤68.1

31

68.1<

W≤113.5

26

113.5<

W

20

7.5.2.测试判据

●包装箱结合棱开裂超过100mm;

●包装箱被内装物击穿或包装箱破裂导致内装物外露;

●缓冲材料破损严重,无法维持内装物在预定的位置;

●缓冲材料为EPE,但完全断裂;

●跌落加速度量测值超过65gn;

●内装物结构或外观出现松脱、磨损、变形、裂纹或断裂的情形超出相关文件的要求;

●内装物电性能指标超出了试验样品有关标准和技术文件规定的允许值;

7.5.3.注意事项

试验过程如果包装材料严重破损,以至无法对内装物提供有力的保护,则可以停止后续的试验。

试验过程测试人员必须穿着防砸鞋。

7.6.包装件滚动试验

7.6.1.测试方法

将试验样品置于冲击台面上,面3与冲击台面接触,如附图2所示。

附图2包装件滚动试验试验样品初始位置

以3-4棱为轴,旋转试验样品直至其重心通过棱3-4,使试验样品自然失去平衡旋转跌落与冲击台面碰撞,使面4受到冲击,见附图3

附图3包装件滚动试验示意图

按上述方法与表5所列顺序进行试验:

表5

包装件滚动试验试验顺序

棱

被冲击面

3-4

4

4-1

1

1-2

2

2-3

3

3-6

6

6-1

1-5

5

5-3

7.6.2.测试判据

●缓冲材料破损,无法维持内装物在预定的位置;

●内装物从缓冲材料中滑出;

●冲击加速度量测值超过65gn;

7.6.3.注意事项

试验样品散装出货,且质量落于20~40kg执行此项试验。

如果试验样品一个表面尺寸较小,则有时会发生一次松手后连续出现两次冲击情况,此时可视为分别出现的两次冲击,试验仍可继续进行。

7.7.包装件倾跌试验

7.7.1.测试方法

将试验样品置于水平台面,按附图4所示,用10cm高的木块将一底面棱踮起,再提高相对底面棱边离水平台面20cm,使试验样品自由倾跌,使棱边受到冲击,冲击的顺序为棱2-3、棱3-4、棱3-5、棱3-6。

附图4包装件棱倾跌试验示意图

然后按图5所示分别抬高底面的4条棱距离水平面20cm,使试验样品自由倾跌,使底面受到冲击,提起的棱的顺序为棱2-3、棱3-4、棱3-5、棱3-6。

附图5包装件面倾跌试验示意图

7.7.2.测试判据

●货盘倾倒;

●货盘上试验样品整体偏移,导致货盘不稳定。

●试验样品从货盘上落下;

7.7.3.注意事项

包装件托盘运输或质量大于68.1Kg,执行此项试验。

试验过程如果包装材料严重破损变形导致整个试验样品重心偏离,或是内装物松动,继续试验存在风险,则试验必须终止。

7.8.包装件斜坡冲击试验

7.8.1.测试方法

将试验样品面3朝下放置在台车上,将台车沿钢轨斜面提升到可获得2m/s冲击速度的相应高度,然后释放,使试验样品与挡板相撞(如附图6所示)。

冲击顺序为:

面2、面4、面5、面6,然后再进行第二轮冲击。

附图6包装件斜坡冲击示意图

7.8.2.测试判据

7.8.3.注意事项

8.数据记录及报告格式

测试过程中每个测试点要依据测试数据记录表格指定格式填写,记录完毕后应由测试人员归档保存作为测试数据原始记录,以便后期确认原始测试结果及产品失效分析的依据;

数据记录表格格式请参见附录A包装测试数据记录表;

为确保测试报告一致性及规范性,包装测试报告应按照规定格式生成;

具体报告格式请参见附录B包装测试报告格式;

8.1.包装测试数据记录表

项目名称

项目负责人

设计人员

申请人

测试项目

测试时间

测试依据/等级

备注

开始时间

结束时间

试验样品检测数据记录

8.2.