乙酰丙酮技术资料.docx

《乙酰丙酮技术资料.docx》由会员分享,可在线阅读,更多相关《乙酰丙酮技术资料.docx(14页珍藏版)》请在冰豆网上搜索。

乙酰丙酮技术资料

乙酰丙酮技术资料

一、名称:

乙酰丙酮(Acetylacetone)

化学名:

2.4-戊二酮(2.4-Pentanedione)

简称:

AA

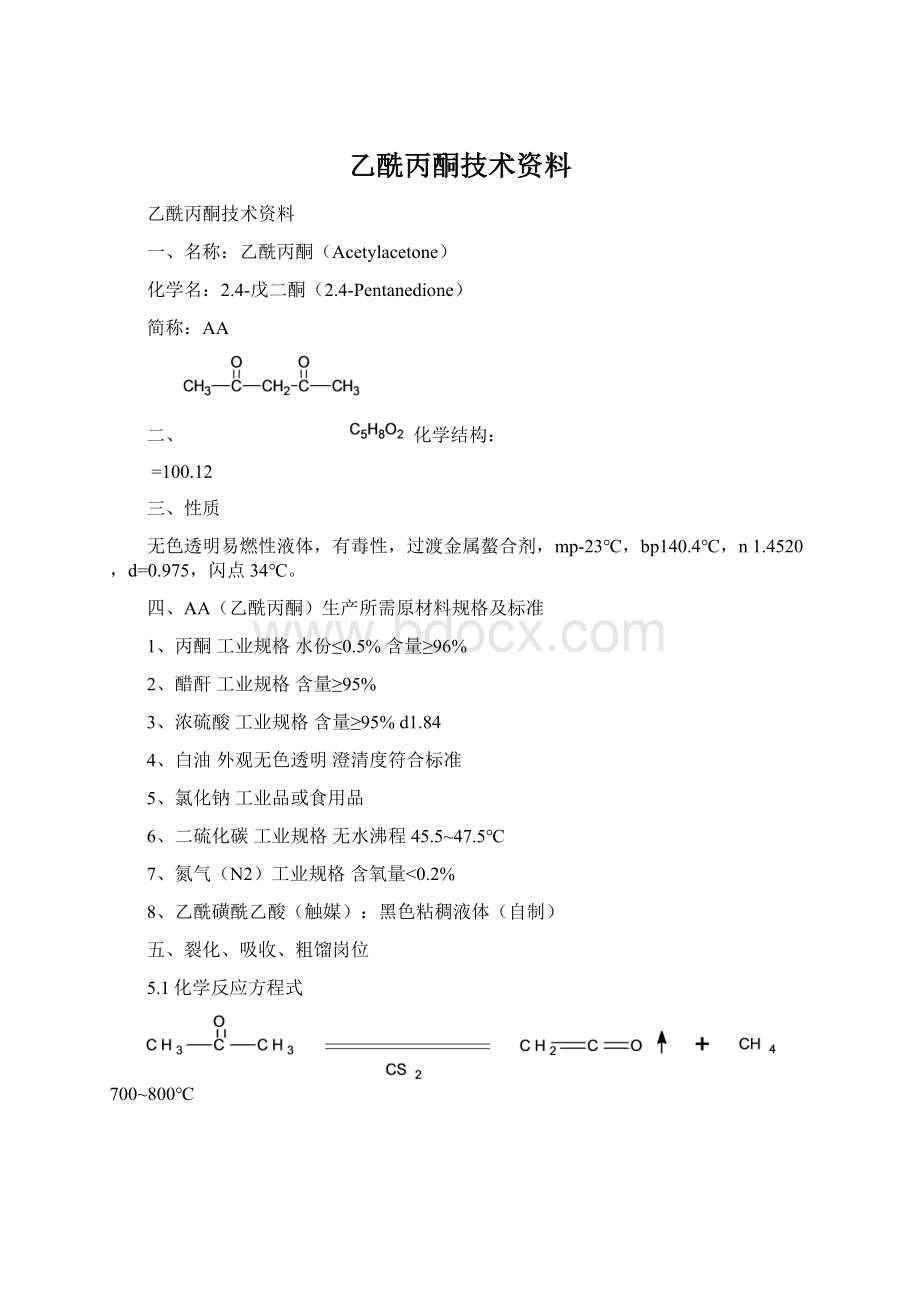

二、化学结构:

=100.12

三、性质

无色透明易燃性液体,有毒性,过渡金属螯合剂,mp-23℃,bp140.4℃,n1.4520,d=0.975,闪点34℃。

四、AA(乙酰丙酮)生产所需原材料规格及标准

1、丙酮工业规格水份≤0.5%含量≥96%

2、醋酐工业规格含量≥95%

3、浓硫酸工业规格含量≥95%d1.84

4、白油外观无色透明澄清度符合标准

5、氯化钠工业品或食用品

6、二硫化碳工业规格无水沸程45.5~47.5℃

7、氮气(N2)工业规格含氧量<0.2%

8、乙酰磺酰乙酸(触媒):

黑色粘稠液体(自制)

五、裂化、吸收、粗馏岗位

5.1化学反应方程式

700~800℃

(丙酮)(乙烯酮)(甲烷)

触媒

(乙烯酮)(丙酮)56~75℃回流(乙酸异丙烯酯)

5.2岗位操作方法与要求

5.2.1开工前检查准备工作

A、水、电、汽应达到工艺要求,水电供应正常,蒸汽达到4㎏/㎝2以上,盐水温度-15~-20℃。

B、打开自来水,盐水冷凝器进出口阀门。

C、整个系统的压缩空气、料管、排气阀处于正常开、关状态。

D、裂化炉保温到760℃左右,先用压缩空气疏通管道。

再用氮气灭火。

E、各种仪表应处于完好状态。

F、备料:

丙酮高位加入含0.1%二硫化碳的丙酮,并混匀(若回收丙酮水分小于0.5,酸度≤2.0%)。

在主反应吸收锅中,加入丙酮320㎏,付反应吸收锅中加入丙酮300㎏,并启动搅拌,主付反应分别加入4.5㎏触媒,加热回流。

5.2.2裂化、吸收投料操作

A、开车前,先检查裂化吸收系统的阀门是否处于正确的开、关状态。

关闭压缩空气、抽下脚阀门;打开阻火器、出口真空、回收丙酮罐、各冷凝器阀及裂化吸收冷凝器上的气液分离器阀;关闭纳氏泵进口、泵前、泵后的过桥阀;关闭吸收锅乙烯酮进口阀;打开白油进口阀,再检查一遍所有阀门开、关正确后,启动纳氏泵,待运转正常后,打开纳氏泵进口阀,至真空-0.06Mpa左右,再打开主反应吸收锅的进口阀。

关闭泵后管路排气阀,调节好付反应吸收锅的阀门,准备投料。

B、将丙酮汽化锅蒸汽开足,以每小时180㎏左右的流速,将丙酮经流量计加入汽化锅内(现用流量计,流量控制200格为每小时180㎏)。

裂化炉温度控制在750℃±10℃;裂化管温控制在680

℃±10℃。

主反应吸收锅内压力控制在0.03Mpa左右,付反应吸收锅压力控制在0.004Mpa左右;泵前真空在-0.05Mpa左右,使转化率控制在35%左右。

每小时所投丙酮-每小时回收丙酮

转化率=×100%

每小时所投丙酮

C、随时观察反应进程,每小时填写记录,不得随意涂改原始记录。

D、随着反应的不断进行,吸收锅内温度逐渐上升,当主反应吸收锅内温度上升到75℃左右,投料8小时时,消耗丙酮450㎏左右(消耗丙酮=所投丙酮-回收丙酮),即为一批料反应终点,可出料。

当主反应未达到上述指标,可适当延长反应时间,使反应尽可能完成。

出料前将付反应吸收调为主反应吸收。

此时,付反应温度逐步上升至55℃左右,将主反应料液抽入粗馏锅供粗馏,再投入300㎏新丙酮和4.5㎏触媒作为付反应吸收,继续生产。

E、主反应料液抽入粗馏锅内进行粗馏,(蒸馏前,先检查自来水、盐水冷凝器进、出口阀是否开着,关闭进料阀)。

注意控制蒸汽的大小,缓缓加热,以免发生冲料。

当常压蒸不出时,可采用减压法蒸馏,蒸至料液褐红色为止。

每批蒸馏结束后,粗馏液要取样进行分析,并记录得量和含量。

F、裂化吸收停车前,先关闭丙酮投料阀,关闭汽化锅、吸收锅蒸汽进口阀,打开排气阀,将泵后管排气阀打开,关闭乙烯酮进口阀(防止料液倒吸到泵后安全罐内)。

关闭纳氏泵进口阀(防止白油倒吸),最后关闭纳氏泵,打开泵前、泵后的过桥阀门。

5.2.3注意事项

A、操作时,应注意泵前真空、裂化炉温、吸收锅压力及温度不能波动太大,使吸收锅内温度正常上升,控制转化率的同时也应考虑这些因素使生产处于稳定状态。

B、工艺要求盐水温在-15~-20℃,盐水温度接近-10℃时应停止投料,否则消耗太大,影响收率。

C、裂化每30批打一次压缩空气,拆装和清理阻火器。

抽汽化锅下脚(抽下脚时,注意隔绝火源),打压缩空气时应与汽化锅隔绝,封闭通往阻火器的管道口,用压缩空气将裂化盘管及热水交换管内的碳化物吹尽。

正反二套都要畅通。

结束后用氮气疏通管路灭去火种。

裂化系统打压缩空气时,必须与转化管道隔绝,通完氮气后,在准备投料前,应经二人检查后,方可投料生产,整个过程要进行记录。

D、裂化回收丙酮每20批集中送分馏处理一次。

E、每一星期左右放一次白油下脚。

F、每一星期左右拆装吸收锅内盘管,清洗碳化物。

G、每一月拆一次扩大器,清除碳化物。

H、每星期铲一次粗馏锅钯。

I、粗馏时,不应蒸得太干,否则下脚不易放出,每批下脚正常时一般为40L左右。

J、若遇停水、停电、停汽或不正常,均按停车操作要求进行。

K、原材料进车间时,应进行复称和登记。

5.3安全防火和劳动保护

本岗位使用的原料及制成品为易燃易爆物品,中间体乙烯酮是剧毒品,且生产又是在高温下进行,故要特别注意防火、防瀑及劳动保护。

A、在车间内及周围严禁烟火,车间动火应严格手续,照章办事、现场监督,不能抱有一点侥幸心理。

B、设备、容器及管道应保持完好、密闭,裂化生产时,不得混入空气,否则则有引起爆炸的危险。

C、使用二硫化碳时,应注意风向,站在上风头,防止吸入二硫化碳气体。

D、使用触媒时,应带手套,小心轻倒,以防溅出烧伤皮肤。

E、加强巡回检查,注意车间内通风,防止乙烯酮中毒。

5.4异常情况处理

A、若在正常生产时,发现真空,压力有异常现象,则可能有泄漏或阴塞,应立即停车检查,找出原因及修好,恢复正常生产。

B、若发现回收丙酮或粗馏液酸度偏高,则提示可能有水渗入,应对各冷凝器、吸收锅和汽化锅进行捉漏检查,并及时组织修复。

5.5粗馏液质量标准

含量≥65%,酸度≤5%

六、转化岗位

6.1化学反应方程式

540℃左右

(IPA)(AA)

6.2岗位操作法及要求

6.2.1准备工作:

A、转化炉保温在580℃左右。

B、水、电、汽应符合工艺要求。

C、将合格的IPA抽至投料高位。

D、检查IPA汽化锅上压缩空气阀门、投料出口阀门、转化液贮罐的考克开、关是否正确。

E、打开冷凝器自来水进出口阀以及尾气冷凝器盐水进出口阀。

F、投料前,用氮气清除管内空气等杂物,并关闭排气,准备投料。

6.2.2投料操作

A、将汽化锅蒸汽阀门开足,打开真空,使整个系统处于负压状态。

B、打开投料阀门,用流量计控制每小时50㎏左右的IPA进入汽化锅内汽化(目前用的流量计,甲套控制25~30格,乙套控制20~25格)。

C、转化炉温控制在540℃左右,转化液呈雾状,黄褐色,转化损耗率应在5%以下。

D、认真及时填写操作记录,每半小时一次,不得随意涂改。

E、每班接班时,取上班转化液样品分析。

F、转化停车时,先关闭投料阀门,关闭汽化锅夹套进汽阀,并打开排气阀,关闭真空,缓慢打开汽化锅内排气阀,再用氮气从汽化锅处进入经过盘管从尾气排气得排出,清除管内积液。

G、转化三天左右拆装一次短管疏通管道。

抽汽化锅下脚,每月打一次压缩空气,经压缩空气吹净碳化物,再用氮气疏通灭火。

H、转化液满1250㎏左右,送AA塔处理。

I、转化尾气每收集800㎏后,送AA分馏处理。

J、遇到停水、停电、停汽均按停车操作要求处理。

6.2.3注意事项

A、抽汽化锅下脚时,应先将通往火区的通道切断,以防空气倒灌引起火灾。

B、转化岗位打压缩空气时应与裂化管道隔绝,打完压缩空气后,必须经过认真检查并复核后,方可投料。

6.3安全防火与劳动保护

本岗位使用的原料、制成品均为易燃易爆品,付产物乙烯酮剧毒,因此整个生产过程应特别注意防火、防瀑、防中毒。

A、设备管道应密封无泄漏,在生产过程中应严禁空气混入,以防爆炸的发生。

B、注意车间的通风,严禁带入火种。

6.4异常现象处理

在生产时若发现前后真空误差大,则有泄漏或阻塞的可能,应立即停车,找出原因及时修好,恢复生产。

6.5本岗位制成品质量标准

转化液含量65%以上。

七、乙酰磺酰乙酸(触媒)制备

7.1反应方程式

80℃0.5小时

()

7.2岗位操作法和要求

A、先加醋酐30㎏,开动搅拌,缓缓加入浓硫酸15㎏,速度要慢加料时,锅内温度不超过60℃(若偏高开夹套冷却水)。

B、加料后,将夹套水压出,使温度上升至80℃左右保温半小时,再开足蒸汽,蒸出冰醋酸,蒸不出时,可用减压蒸馏,当蒸出冰醋酸15㎏以上时,即可结束。

C、反应结束后,开夹层自来水冷却至10℃左右抽入干燥的3000cc球底烧瓶内,供裂化吸收备用。

D、触媒为黑褐色液体,易吸水,需干燥保存。

E、注意事项:

浓硫酸、醋酐、触媒腐蚀性较大,使用、操作时应注意安全,必须戴好防护用品。

7.3“三废”处理

回收冰醋酸,可供SM2回收岗位使用。

八、分馏岗位

8.1醋酸异丙烯酯(IPA)分馏岗位操作法

8.1.1检查工作:

检查冷凝器、冷却器的自来水、盐水进出口阀是否打开。

8.1.2投料操作

A、将粗馏液包括上批分出的低中物及含酸IPA等约1300㎏抽入IPA蒸馏锅内,并放U型管排气。

B、开启夹套蒸汽阀,慢慢加热,使回流正常。

C、待温度显示器的温度稳定在56℃左右时,开始收集,收集馏份如下:

收集物

回流比

温度

流量(每小时)

丙酮

1:

1

56~62℃

70格(100㎏左右)

低中物

4:

1

62~92℃

30格(40㎏左右)

IPA

1~2:

1

92~102℃

60格(90㎏左右)

含酸IPA

1:

1

102~118℃

70格(100㎏左右)

D、含酸IPA每三批收集一次,抽下脚。

E、每一馏份结束或塔顶温度波动时,应停止收集,进行回流,待温度稳定以后,再进行收集。

F、每收一组份,都应作详细记录,不得随意涂改。

G、当蒸汽压力低时,采用减压蒸馏,整个分馏损耗应在10%以下。

8.2乙酰丙酮(AA)分馏岗位操作法

8.2.1检查工作

检查冷凝器、冷却器的自来水、盐水进出口阀是否打开。

8.2.2投料操作

A、先将转化液1250㎏,抽入AA分馏锅中,放U型管排气。

B、开夹套蒸汽,加热,使之回流正常。

C、待温度显示器温度稳定后,开始收集,馏分如下:

收集物

回流比

温度

流量(每小时)

低中物

4:

1

56~102℃

30格(40㎏左右)

高中物

6:

1

102~135℃

20格(25㎏左右)

AA

1~2:

1

135~141℃

30格(110㎏左右)

小罐IPA

140℃以上

全收集

低中物加入IPA分馏锅分馏,高中物集中处理,小罐AA集中后加入AA塔中进行分馏。

D、收集结束后,抽下脚,下脚抽至AA下脚锅内处理。

E、每一馏份分结束或塔顶温度出现波动,应停止收集进行全回流,温度稳定后,再开始收集。

F、每调一组份应作详细记录,不得随意涂改。

G、收出AA显淡黄色或无色、澄清,装桶取样分析。

H、分馏时间不应过长,一般不超过24小时,每批分馏损耗不超过10%。

I、AA分馏所用的设备,不可与铁质或铜质相混。

8.3高中物有水AA、转化尾汽液其操作方法与AA分馏相同,高中物中分馏出的酸集中处理。

8.4回收丙酮分馏

A、将回收丙酮1200㎏左右抽入回收丙酮锅内,放U型管排气。

B、开夹套蒸汽,缓缓加热,