纸塑包装验证报告文档格式.docx

《纸塑包装验证报告文档格式.docx》由会员分享,可在线阅读,更多相关《纸塑包装验证报告文档格式.docx(20页珍藏版)》请在冰豆网上搜索。

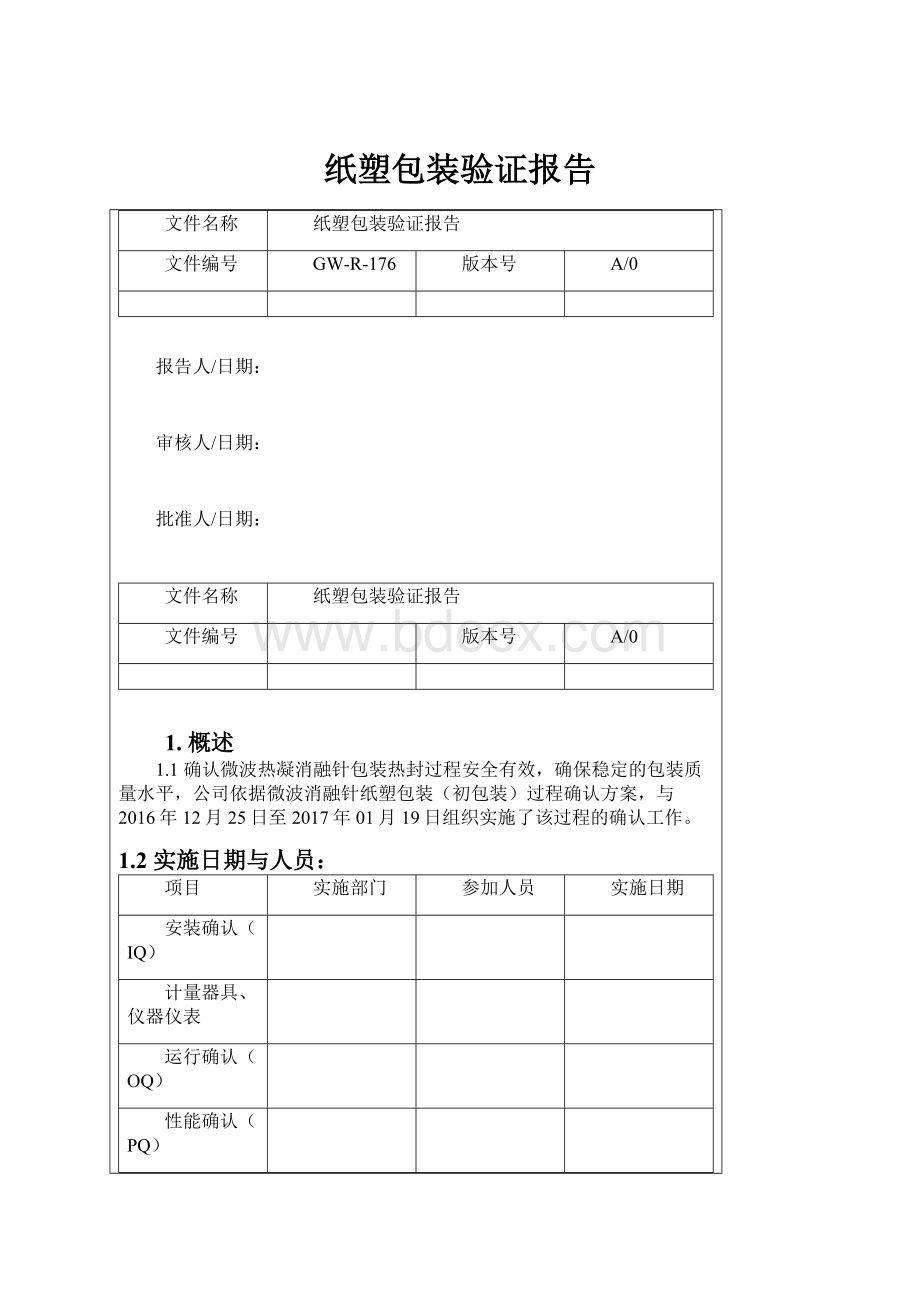

在样品生产过程中应间隔一定时间确认生产状况,有无异常发生,予以记录。

考虑到本类产品每批次的数量约在100~200之间,结合产品标准的抽样要求,每种试验抽样量定位3包。

2.确认容

2.1安装确认(IQ)

2.1.1经确认,封口机安装基本情况均符合要求。

见表1;

2.1.2经确认,封口机的机械性能、模具能满足公司产品的包装要求;

2.1.3所有仪器量具均经过校验合格且在有效期之,具体确认信息见表2。

表1包装封口机安装确认表

设备编号:

描述

检查

完成

未完成

1

记录设备供应商信息、设备/配件型号、设备工厂编号

2

确认设备安装处预留有足够的空间用以生产以及设备的维护、调节和清洁等

3

检查设备的紧固和松动不见安装无误

4

确认所有的正常生产操作所必须的其它配件都准备妥当并安装准确

5

确认主电路开关存在、有标识并运行正常

6

确认设备操作者已接受相关培训并给出附有签名和日期的相关培训记录

7

确认当电压有一定波动时设备可以运行正常

8

确认加热控制器存在、有标识并运行正常

9

确认计数器存在、有标识运行正常

验证结果评定

检验人/日期复核人/日期

附表2:

仪表校验信息表

项目

设备编号

仪表名称

仪表编号

校验有效期

校验部门

校验精度

温度表

拉力器

直尺

2.2运行确认(OQ)

由ISO11607-2:

2006要求,根据公司产品性质,确认小组选择如下性能作为验证指标:

2.1.1包装材料成型和密封过程的适应性

此项性能指标检查结果见下表:

包装热合后外观确认

验证目的:

确认包装热后外观能够达到标准要求

验证要求:

检查热合均匀性、热封程度、热封线宽度、有无泄露通道、有无皱褶/重叠/裂缝、有无纤维脱落()

验证依据:

ISO11607-2:

2006

验证方法:

.目视距离30to45cm,

.检查全部热合区的完整性、均一性。

实际记录:

样本

外观检查

结果

1号

☐合格☐不合格

2号

3号

结论:

热封温度设定在112℃、封合时间5秒、封合压力8kg/cm时,热合均匀,热封适度,无皱褶、无裂缝,包装完整。

验证人/日期:

审核人/日期:

热封强度测试的确认

确认包装热封后包装的热封强度能够达到标准(不小于1.5N/15mm)

热封温度设定在112℃、封合时间5秒、封合压力8kg/cm

2006EN868-5

.准备切割15mm宽试验用样品,样品边缘应与热合区垂直。

.用夹具夹持塑料复合膜的自由端并固定,另一个夹具夹持纸的自由端并固定在拉力器上,使尾部无支撑地悬放,以(200±

)10mm/min的速度热封界面剥离,记录最大力。

.测试角度180度。

剥离实际值(N/15mm)

通过包装热拉力检验结果可知:

热封温度设定在112℃、封合时间5秒、封合压力8kg/cm时热封强度能满足标准要求,厂家所给热封参数可用。

包装完整性测试确认

确认包装的完整密封性能够达到标准要求

无明显贯穿热封面的溶液通道出现

2006

.包装热封;

.将包装纸袋浸于染色溶液中;

.沿着每一个封口部位用5ml注射器或移液器滴入罗丹明溶液,确应保证每个热封面都有罗丹明溶液浸润,持续15分钟;

.以没有明显的贯穿整个热封面的溶液通道为通过标准;

实验现象

☐合格☐不合格

在包装热封后做渗透性测试,未发现渗漏和剥离现象,包装完整性能达到要求。

2.2.2包装材料的微生物屏障特性

包装阻菌性测试确认

确认包装可以阻菌

枯草芽孢杆菌不能穿透包装材料

1、将样品裁成边长为50mm或10mm的正方形,灭菌备用;

2、将灭菌样品转移至无菌平皿,取小于107cfu/ml的枯草芽孢杆菌菌悬液5滴,每滴0.1ml,均匀滴在样品外表面,互不触碰,在温度20~25℃,相对湿度40%~50%条件下直至干燥(约6~16h)。

3、将染菌样片的表面完全平铺在TSA琼脂培养基表面,5~6秒后将样片取出;

TSA琼脂培养基放置于30~35培养16~24h,观察细菌生长情况。

4、至少做5个平行样。

培养结果

PETE底托

医用透析纸

所取样品的包装阻菌性能均达到要求。

2.2.3包装材料与灭菌过程的相适应性

对该项性能的验证置于产品经环氧乙烷灭菌后进行。

按照上述性能指标合格条件下的热封温度,各取相应量进行初始污染菌检测。

另分别取30包进行环氧乙烷灭菌,灭菌后进行一系列性能测试,以判断灭菌对这些特性的影响情况。

为了确认包装材料对环氧乙烷气体的解析能力,需对灭菌产品进行环氧乙烷残留量分析。

灭菌后性能检测记录

确认包装材料在已确定的灭菌过程后能保持良好的相关性能

各个验证项目均合格

验证项目:

.外观性能

.热封强度测试

.阻菌性

.同上述包装材料灭菌前的验证方法。

灭菌后包装材料性能检测:

样本编号

外观性能

完整性

阻菌性

在经过环氧乙烷灭菌后产品外观性能、热封强度、完整性、阻菌性均符合要求。

包装材料对灭菌剂的穿透性测试

初始污染菌测试

在产品灭菌前确认其初始污染菌

测试方法:

1、用浸有无菌生理盐水的棉拭子对消融针表面进行涂抹采样,再加入100ml无菌生理盐水中,不时振摇,作为1:

10的供试液;

2、准备四个无菌空平皿,每个空平皿加入0.1ml供试液,将经过灭菌并冷却到40-50℃的TSA和SDA分别各注入上述加入供试液的空平皿,各注两块做平行样。

再将TSA和SDA分别各注入一块空平皿做阴性对照。

3、TSA琼脂培养基放置于30~35℃培养3天,SDA琼脂培养基放置于20~25℃培养5天观察细菌生长情况,并计数。

1.细菌培养记录

批号

培养日期

阴性对照

平均

2.真菌培养记录:

☐符合规定☐不符合规定

无菌检测

在产品灭菌后确认其是否无菌

供试品不得有菌生长

1、用浸有无菌生理盐水的棉拭子对消融针表面进行涂抹采样,再加入100ml无菌生理盐水中,不时振摇,作为1:

2、将样品过滤于封闭式滤器(3联筒/套),加入相应的硫乙醇酸盐流体培养基与TSB培养基各100ml,细菌于30~35℃培养14天,真菌于20~25℃培养14天。

同时做供试品阳性对照和阴性对照,每天观察并记录实验结果。

无菌检测记录

TSB

FTM

判断

供试品

阳性对照

☐合格☐不合格

☐符合规定☐不符合规定

环氧乙烷残留量分析:

确认纸塑包装是否能满足环氧乙烷的解析要求。

环氧乙烷含量≤10μg/g

详见GW-SOP-102EO残留量检测标准操作过程

实际记录

标准溶液体积(y)

0.5

1.0

1.5

2.0

2.5

吸光度(x)

线性方程

相关系数

供试液

6

吸光度

体积

计算

样品中环氧乙烷的相对含量:

CEO=1.775VC1×

103

平均值

结果表明在112℃温度下热封后灭菌的产品经过14天的解析后,残留量均能达到允许标准围(≤10μg/g),所以包装材料对环氧乙烷气体的解析能力满足要求

2.2.4包装与标识系统的性适应性确认

包装材料上所附图案、文字等标识系统在热封及灭菌过程后应保持清晰无误,达到包装材料质量要求。

确认包装材料上标识系统灭菌前后都能够达到标准要求

检查包装标签系统完整和清晰,墨迹无偏移等

.目视距离30cm-~45cm;

.检查全部容包装表面标签标识系统的正确性。

实际结果记录:

灭菌前标签

灭菌后标签

墨迹有无迁移

热封温度在112℃、压力8kg,时间5S时,产品包装材料上所附图案、文字等标识系统保持清晰无误,达到包装材料质量要求。

2.2.5包装材料与贮存、运输过程的适合性

包装灭菌后的产品进行模拟贮存条件试验(如加速老化条件试验[ASTMF1980-02]),确认包装材料的性能是否符合标准的要求,保持无菌状态。

取灭菌后产品20包,置培养箱。

本次老化试验温度选择60℃,相对湿度60%,根据本产品特性,由ASTMF1980选择老化因子Q10=2。

保存49天后(ASTMF1980-02可计算,该环境下49天相当于普通环境下42个月),进行无菌检查。

灭菌包装的无菌检测

检测方法:

按《中国药典2015版》进行。

具体如下:

1.0样品制备

抽取10个灭菌产品放在百级净化工作台上,作为试验样品待用。

2.0供试液制备

在无菌条件下,将灭菌的浸有氯化钠溶液的棉拭子在包装材料壁涂抹全部表面,然后放在装有10ml缓冲液的无菌试管充分振荡(振荡80次以上)待用。

3.0试验方法

将试管的缓冲液采用无菌检查法直接过滤,一份滤器中加入100ml大豆酪蛋白液体培养基,在20℃-25℃的恒温箱中放置培养14天,一份滤器中加入100ml硫乙醇酸盐液体培养基,在30℃-35℃的恒温箱中放置培养14天。

4.0判定标准

供试品不得有菌生长。

检验结果如下:

经检测,该产品在49天老化试验后,仍保持无菌状态,提示本产品包装材料性能和密封性均良好。

亦表明,该产品在普通环境下可以保存3.5年。

3包装确认结论

包装过程确认试验结果表明:

热封温度112℃、热合压力5kg、热封时间8s条件下进行热封,各项性能指标都能符合要求。

注:

对包装确认试验应连续进行三个批次的确认,确认结果均合格后方可判定性能确认通过并签署项目验证合格证书。

8.验证结论及最终批准:

验证项目合格证书

验证项目名称

验证报告名称

验证报告人

验证完成日期

再验证周期

该验证项目已按验证方案进行验证,各项验证结果符合验证方案要求,验证报告已经审核无误,批准该方法投入使用。

特此证明

验证小组

组长签字:

年月日

企业盖章

拟制人

审批人

发布日期