彩色电视机环境试验标准资料Word文档下载推荐.docx

《彩色电视机环境试验标准资料Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《彩色电视机环境试验标准资料Word文档下载推荐.docx(25页珍藏版)》请在冰豆网上搜索。

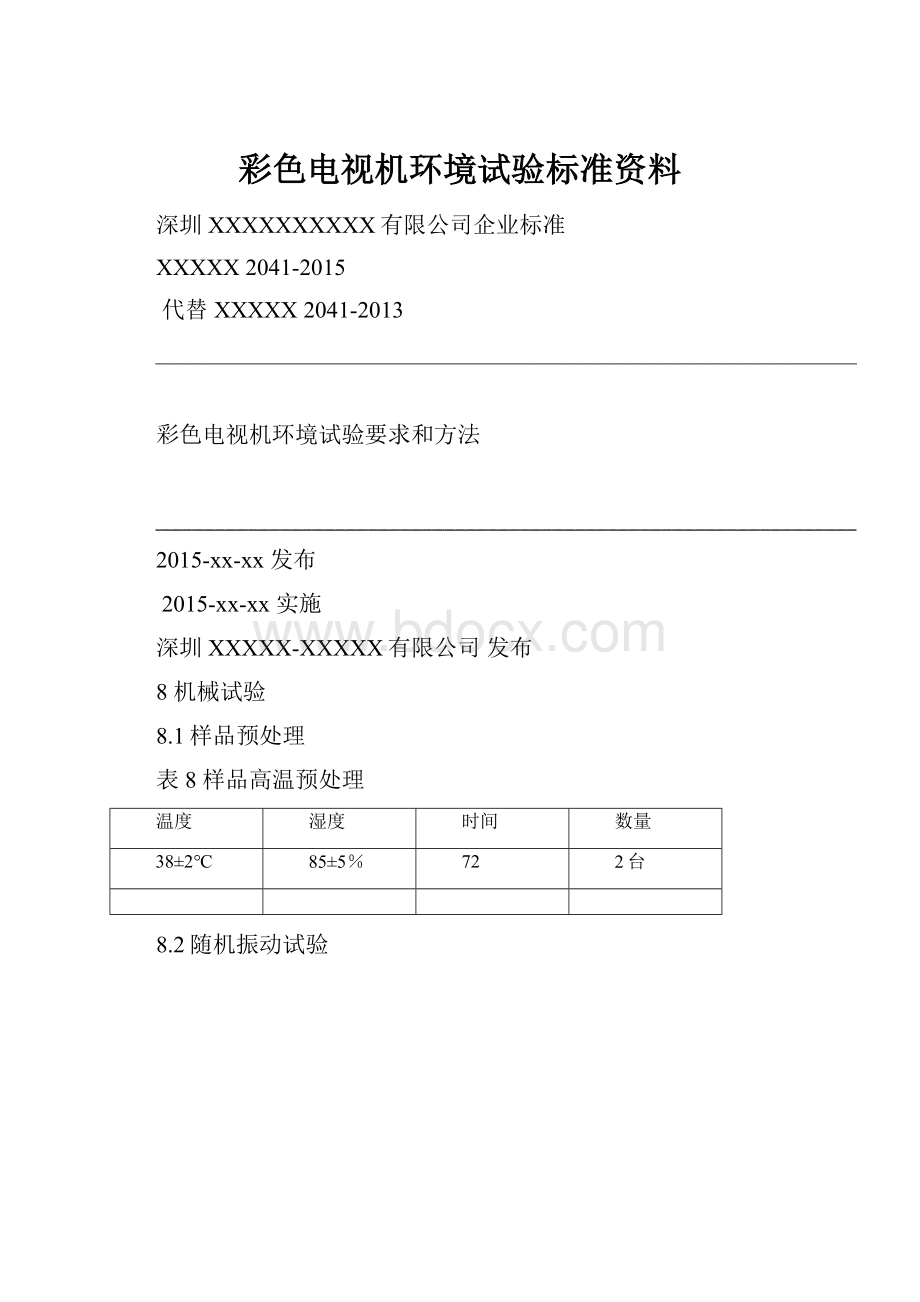

0.015

0.0014

0.001

0.00005

加速均方根

0.82Grms

测试时间

180min

表10BG/T4857-2012水平Ⅱ

0.000018

0.03

0.0035

0.008

0.003

0.0075

0.0007

0.0005

0.000025

0.58Grms

8.2.5试验设备

试验设备应符合GB/T4857.23-2003中第4章的有关规定。

8.2.6试验方法

a)将带包装的样品按正常运输位置利用捆绳和夹具紧固在振动台上(样品和夹具综合重心应位于振动台面的中心附近),应使激振力直接传给样品,而不要经过减振脚、把手或其它缓冲装置,样品按表中的规定进行PSD值,在频率范围1—200Hz之间做不规则,不重复的随机振动。

b)先按照水平Ⅰ(表9)进行试验,合格则直接闭环,若出现膜片擦伤,则重新按照水平Ⅱ(表10)进行试验并考核。

c)试验结束,按附录A进行检查。

8.2.6主要考核电视机

表11振动试验考核点

序号

考核点

考核机器在运输过程中是否会出现面壳磨粉现象;

2

考核机器在运输过程中是否会出现因面壳间隙偏小而划伤屏;

考核机器在运输过程中是否会出现模组中框变形而导致屏裂;

考核机器在运输过程中是否会出现模组COF拉伤;

5

考核机器在运输过程中模组是否会出现因异物而导致玻璃、膜片、导光板的擦伤;

6

考核机器在运输过程中是否会出现因紧固件松动、脱落导致屏划伤;

7

考核机器在运输过程中接插件、大功率器件的、紧固件的安装牢固程度,是否会出现松动;

考核机器在运输过程中模组是否会出现膜片挂钩脱落、褶皱等异常。

8.3扫频振动(正弦)试验

8.3.1试验要求

样品按表12规定的扫频振动。

表12

频率范围Hz

位移幅值mm

每一轴线上的扫频循环次数

要求

10~30~10

0.75

样品应按工作位置在三个互相垂直的轴线上依次振动

30~55~30

0.25

8.3.2试验设备

试验设备应符合GB/T2423.10-2008中第4章的有关规定。

8.3.3试验方法

将带包装的样品按正常工作位置(不接电源)紧固在振动台上(样品和夹具综合重心应位于振动台面的中心附近),应使激振力直接传给样品,而不要经过减振脚、把手或其它缓冲装置,并应避免坚固样品的装置件(螺栓、压板、压条等)在振动试验中产生自身共振。

a)样品按表中的规定进行10HZ~30HZ~10HZ及30HZ~55HZ~30HZ的扫频振荡,以每分钟一个倍频程的扫频速率,在某一频率范围内进行一次循环扫频(F1~F2~F1)的时间。

每扫频一次的时间计算公式如下:

T=6.6441og10(F2/F1)

式中:

T┈时间Min,F1┈扫频的下限频率HZ,F2┈扫频的上限频率HZ。

b)样品的每一个面需在10HZ~30HZ~10HZ及30HZ~55HZ~30HZ频率处各循环扫频10次。

C)一个面扫频振动的时间=10HZ~30HZ~10HZ扫频一次的时间×

10次+30HZ~55HZ~30HZ扫频一次的时间×

10次;

需振3个面分别为正、底、侧面。

d)试验结束,按附录A进行检查。

8.4碰撞试验

8.4.1试验要求

将样品固定在工作台上,且使试品重心放在台面中心上,样品应能承受脉冲幅值100m/s2,脉冲宽度16ms,脉冲间隔1.5s,冲击次数为1000次,试验后样品应符合的规定的要求。

8.4.2试验方法

a)本试验运用振动试验仪ES-3OLS4-445电动振动系统;

b)将带包装样品按正常工作位置或运输姿态紧固在碰撞台台面中心;

c)碰撞台按脉冲幅值100m/s2,脉冲宽度16ms,脉冲间隔1.5s,样品碰撞(1000±

10)次;

d)试验结束后,按附录A进行检查。

8.5常温自由跌落

8.5.1试验条件

常温自由跌落试验,在3.5环境条件下进行。

8.5.2试验要求

样品应具有和流通过程的运输包装中相同的包装(包装应为平行六面体形状)。

按下表进行对应试验。

设计、试产阶段跌落试验如表13,量产阶段跌落试验如表814。

表13设计、试产跌落

设计、试产阶段跌落试验标准

重量(W)

角

面

②-③-⑤

③-④-⑥

底面③

右面②

前面⑤

背面⑥

W<10Kg

550mm

650mm

10≤W<20Kg

450mm

20≤W<30Kg

350mm

W≥30Kg

250mm

备注

增加前面、背面各2次推倒试验。

图9(①-顶面、②-右面、③-底面、④-左面、⑤-前面、⑥-背面)

表14量产阶段跌落

量产阶段跌落试验标准

440mm

520mm

360mm

280mm

200mm

增加前面、背面各2次推倒试验

8.5.3试验设备

SY41-200气动零跌落台

8.5.3.1提升装置

在提升或释放过程中,不应使样品受损伤。

8.5.3.2支撑样品的装置

在释放前应使样品处于下列规定的状态:

a)面跌落:

样品的跌落面与冲击面平行,其夹角为0°

±

2°

;

b)棱跌落:

按表13的跌落高度,样品的重力线通过被跌落的棱,构成此棱的两个平面中的一个平面与冲击面之间夹角的误差应不大于5°

或此夹角的10%.释放前使跌落的棱与冲击面平行,其夹角为0°

c)角跌落:

样品的重力线通过被跌落的角,构成此角的至少两个平面与冲击面之间夹角的误差应不大于5°

或此夹角的10%。

8.5.3.3释放装置

在释放过程中,除旋转棱跌落之外跌落的样品不碰到装置的任何构件而进行的自由跌落。

8.5.3.4冲击面

冲击面应水平、结实和坚硬,且试验时不移动、不变形,通常此冲击面应满足:

a)一整块:

冲击面的最小质量为最重的带包装样品质量的50倍;

b)平坦:

冲击面任意两点的高度差不超过2mm;

c)坚硬:

冲击面的任何100mm2的面积上放置10kg的静负荷变形不超过0.1mm;

d)面积的大小要足以保证样品完全落在冲击面上。

8.5.3.5设备应有高度指示装置

8.5.4试验方法

a)对其包装样品试验时先进行面跌落,然后进行角跌落;

b)提起样品,使之满足8.5.3.2的状态;

c)按表13的规定将样品提起至规定的高度位置。

其提起高度(指样品的最低点与冲击面之间的垂直

距离)与预定高度之差不得超过±

2%;

d)释放样品,使其自由跌落;

e)试验后,按附录A进行检查。

8.6.5主要考核电视机

表15跌落试验考核点

考核机器在运输过程中是否会出现导光板裂;

考核机器在运输过程中是否会出现屏裂;

考核机器在运输过程中是否会出现泡沫裂及包装防护能力;

考核机器在运输过程中是否会出现面壳、中框、后壳等结构开裂;

考核机器在运输过程中是否会出现紧固件松动、脱落或卡扣脱落、模组膜片、褶皱脱落;

考核机器在运输过程中是否会灯条LENS因黏胶过少、或粘贴不牢固而脱落;

考核机器在运输过程中包装防护能力(如缺少测泡沫、挡板等)。

9低温自由跌落试验

9.1试验条件

将样品放置在(-30±

2)℃的环境试验箱内搁置48H后先检查样品结构是否完好,针对结构完好的样品出试验箱后10分钟内完成自由跌落试验。

9.2试验要求

按8.5.2规定进行。

9.3试验设备

按8.5.3规定进行。

9.4试验方法

按8.5.4规定进行。

9.5主要考核电视机

表16低温跌落试验考核点

考核机器在低温运输过程中是否会出现导光板裂;

考核机器在低温运输过程中是否会出现屏裂;

考核机器在低温运输过程中是否会出现泡沫裂及包装防护能力;

考核机器在低温运输过程中是否会出现面壳、中框、后壳等结构开裂;

考核机器在低温运输过程中是否会出现紧固件松动、脱落或卡扣脱落、模组膜片、褶皱脱落;

考核机器在低温运输过程中是否会灯条LENS因黏胶过少、或粘贴不牢固而脱落;

考核机器在低温运输过程中包装防护能力(如缺少测泡沫、挡板等)。

10裸机冲击试验

10.1试验条件

将样品在不包装、不通电的状态下放置在跌落台上,进行高度5cm,冲击50次,验证其强度及可靠性(只针对新材料、新结构的底座)。

10.2试验设备

10.3试验方法

a)将样品在不包装、不通电的状态下放置在跌落台上;

b)提起样品,使样品的跌落面与冲击面平行,其夹角为0°

c)设定高度5cm,冲击50次(指样品的最低点与冲击面之间的垂直距离)与预定高度之差不得超

过±

10.4主要考核电视机

考核底座设计、材料的强度。

11玻璃水试验

11.1试验要求

样品在40℃环境条件下采用全白场老化8H后,用玻璃水在COF正上方10cm的位置喷施两次,继续老化8H再喷两次,依次循环共喷施5个周期,应符合规定的要求。

11.2试验设备

试验设备应符合GB/T2423.1-2008中第5章的要求。

11.3试验方法

a)将样品拆开在每个COF正上方10cm位置标出喷施点,将样机装配完整;

b)样品应在不包装、不通电和正常工作位置的状态下放置在具有室温的试验箱里,样品尽可能的放置

在试验箱中间,使样品和试验箱的箱壁尽可能有空间;

c)试验箱按(0.7-2.5℃)/min的平均速率上升至规定的温度,当样品达到温度稳定,采用全白场老化8H后,用玻璃水在距离COF正上方10cm标识点上喷施两次,继续老化8H再喷施两次,依次循环共喷施5个周期,测试结束后检查样品显示是否正常。

11.4主要考核电视机

考核模组结构设计防护、COF防水能力,是存在花屏、竖线、竖带等画异的质量隐患。

12砂尘试验

12.1试验要求

将样品应能承受金属丝直径50μm、筛孔尺寸为75μm的金属方孔筛滤过的灰尘,要求每立方米试验

箱容积2kg的用量,使用次数不得超过20次。

12.2试验设备

试验设备应符合GB4208-2008中的要求:

a)金属筛网标称线经:

50um,线间标称间距75um;

b)气流速度:

2M/S;

c)粉尘重量:

2㎏/M3;

d)试验用尘:

干燥滑石粉、硅酸盐水泥、烟通灰等。

12.3试验方法

a)样品应在不包装、不通电和正常工作位置的状态下放置在砂尘试验箱内的试验台上;

b)密闭试验箱内的粉尘循环泵后开启试验箱,滑石粉按照每立方米试验箱容积2kg的用量,使用次数不得超过20次。

12.4检验方法:

a)

把机器屏幕擦拭干净,通电开机检查屏内是否有灰尘;

b)

拆开屏体,拿出玻璃进行检查,在灯光反光下看不能有任何可见灰尘;

c)

拿出导光板,增光片,扩散板进行检查,在灯光反光下看不能有任何可见灰尘;

d)

拿屏背的反光膜片进行检验,在灯光反光下看不能有任何可见灰尘。

12.5主要考核电视机

考核模组结构设计防灰尘、异物能力。

13冷热冲击试验(PCBA板)

13.1试验目的

检查PCBA板(新机芯板、新电源板)上元器件和结构件及焊接的可靠性。

13.2试验条件

环境温度:

-40℃~125℃

13.3试验要求

样品应能承受下图10规定的温度变化试验,共1000个循环,试验结束后应符合规定的要求。

13.4试验设备

a)试验箱工作空间内的任何点应能以试验所要求的温度变化速率进行从低温到高温或从高温到低

温的温度转换,并能保持试验所要求的温度;

b)试验箱内大气的绝对湿度不超过20g/m3(相当于35℃时50%的相对温度);

c)试验箱在恒温期间,试验箱箱壁温度在高温和低温期间内,其偏离分别不应大于试验规定的箱温的

3%和8%(用K表示)。

本要求适用于整个试验箱箱壁,并且样品内也不应有不符合这个要求的任何

加热和冷却部分。

试验箱内的空气应流通,靠近样品处所测得的风速不低于2m/s;

d)样品的安装件与支撑架之间应是低导热率的,以使安装架和支撑架与样品之间绝热。

13.5试验方法

a)样品应在不包装、不通电和正常工作位置的状态下放入具有试验室环境温度的试验箱内;

b)试验箱温度按≥30℃/min的平均速率上升至(125±

2)℃;

c)当样品达到温度稳定后,持续搁置25分钟;

d)试验箱内的温度以≥30℃/min的降温速率降到(-40±

e)试验箱内达到温度稳定后,持续搁置25分钟;

g)以上构成一个循环,依次进行1000个循环;

h)样品从试验箱中取出之前,箱内温度应在试验室环境温度下达到温度稳定;

I)试验结束,将样品从试验箱中取出,并按规定进行检测。

13.6检验方法

a)试验后电路板不允许出现线路翘皮、裸铜、断裂,元器件虚焊、焊点开裂、大功率元器件及端口松动、脱落等异常现象;

b)每100个循环分别检查焊点状况,试验结束后装机上电检查电气性能及各接口(如RF/AV/HDMI/分量/USB/VGA/网络/MHL等)功能是否正常。

125℃

第二个循环

第一个循环

-40℃

图10PCBA板冷热冲击试验

13.7主要考核电视机

考核主板、电源板、恒流板、T-CON板的板材质量、元器件质量、焊接工艺质量。

14堆码试验

14.1试验条件

40℃

65%RH

负重条件:

负重F=(最大堆码层数-1)×

单台毛重×

堆码安全系数2。

14.2试验要求

将包装好的机器加上负重,放入温度40℃、湿度65%RH的试验箱内,试验48小时后应符合规定的要求

温度/湿度

正常大气压下检测

湿度:

65%

25℃

图11堆码试验

14.3检验方法

a)检查包装有无机械类损伤(如纸箱塌陷,破裂等不良);

b)检查遥控器、电源线等附件无被压伤及功能失效等问题;

C)检查结构件、间隙是否出现变形,功能能按键是否正常。

14.4主要考核组件

考核包装纸箱强度、包材的防护能力及结构抗压能力。

附录A

(资料性附录)

环境试验点检表

检测项目

检测重点

适用试验项目

键控/遥控

各功能按键是否有效,按键丝印与实际功能是否一至、操作灵敏度,有无卡死、无作用等异常;

6.1、6.2、6.3、6.4、6.5、6.6、6.7

节目搜索

是否出现无法搜台、漏台、无法存台、卡死等异常;

6.1、6.3、6.4、6.5、6.6、6.7

画质

分别在白画面和暗画面等纯色画面确认屏体是否有亮线、水雾、水波纹、漏光、白斑、弯曲变形、花屏、竖线、色域不均等异常;

伴音

喇叭音量设置为70,确认喇叭是否有无声、破音、失真、杂音、噪音、异响、音量小等异常;

菜单操作

操作是否有停顿、乱码、干扰、无作用、闪烁、花屏、黑屏、自动待机等异常,操作过程中应随其设定进行相应的变化;

调节声音菜单各项功能是否正常,待机关机或交流交机后应具有记忆功能;

开关机

交流/直流开关机不应有冲出声、图像闪烁/跳动、花屏、黑屏、竖线、竖带、不开机、声像不同步、残影、开关指示灯不正常(开关机间隔时间不得小于10S)。

整机结构

整机是否前倾后仰、点头、弯曲变形、左右摇晃等异常;

6.2、6.6、6.7

结构间隙

面壳与屏、面壳与后壳、后壳与AV支架等间隙、均匀度是否在规定的范围内,间隙均匀、配合完好、无压屏等不良现现象;

外观结构

LOGO、喇叭网、装饰条、后壳贴纸、AV贴片等是否有翘起、脱胶、生锈、腐蚀、变形、严重变色、掉漆、龟裂等异常;

6.2、6.3、6.6、6.7

各功能接口

外接设备输入信号,各个端口均能实现相对应的功能,且正常显示(RF、AV、HDMI、分量、USB、WIFI、VGA、蓝牙、网络、CA卡、SD卡、重低音等),不应有杂音干扰、花屏、马赛克、卡死、不流畅、黑屏,各端口无氧化、松动、歪斜、脱落,各个接口应插拔顺畅、到位。

6.7

包装质量

胶带、打钉、打包带应按照工艺要求打包;

8.1、8.2、8.3、8.4、8.4、9、10、11、12、13、14

试验后缓冲物、纸箱允许轻微变形、损伤,但不能完全分开、脱落;

包装箱内不能有异物,可能使产品受损;

产品倒装、附件、泡沫等放置不正确,可能使产品受损。

附件

合格证、说明书、遥控器等缺少或与产品不符;

说明书规定的附件缺少、错误、失效或附件多于产品说明书规定,外观受损或脏污;

电视机配送的其他附件(外接壁挂音响、外置摄像头等)应便于安装,不能破坏整机,不能影响整机的美观。

功能控制件

各按键任一功能缺损、失灵;

各种接口端子、各种调节功能等任一失效或接触不良、指示灯不亮;

液晶屏严重松动、划伤、异物或其它缺陷超过有关标准规定。

遥控器性能

外壳有明显划伤、变形、开裂、变色等;

标记错、漏或文字、图形符号与功能不符;

按任一功能按键达不到功能要求,接触不良、变形、不能复位、手感不适;

外观结构要求

表面严重开裂或严重损伤(裂纹、变形、划伤、毛刺、脱漆、缩痕、缝隙、磨痕、磨粉等);

颜色、质地(纹理)有明显差异;

有令人讨厌可见的污垢;

可触及的边缘棱角不光滑、边缘菱角突起,会伤害人体,、衣服和家具,手感不适;

各紧固件、结构件脱落或断裂、装配松动或缺少固定螺钉或安装不规范(如螺钉柱,定位柱,加强筋,特殊工艺结构连接处、指示灯、按键、压屏条、透镜等);

试验后屏与中框、面框与中框、后壳与面壳间隙均匀,最大间隙不得超过1mm;

整机与底座装配前倾不能超过0.5°

,后仰不能超过0.7°

机内不能有异物、金属脱落物,摇晃不得有异响。

丝印、logo歪斜不完整。

布线工艺要求

试验后线材与接头处需承受不少于20N的拉力。

导线未按工艺扎线,安装不固定,缺少应装套管;

接插件等可拆装件脱落;

电源地线的接地保护标记要清晰、与接地点距离≤5mm;

电源线或电源插头绝缘破损,内部带电体裸露或绝缘层外表受损。

包装工艺要求

试验后彩色电视机套上泡沫后,泡沫不能压住电源线、开关、按键等活动部件;

顶泡沫、底泡沫的厚度(对应纸箱前、后面距离)不得大于纸箱内沿厚度,误差最大允许小于纸箱内沿厚度3mm;

泡沫应整齐、平滑,不能出现凸凹不平的现象;

泡沫硬度、长短应适中,与机器大小相匹配;

泡沫卡槽深浅适中,电视机不能出现前倾或是后仰的现象;

泡沫与屏间隙适当,边角不能直接压在屏边缘,避免外界受力出现屏碎;

装箱后纸箱上沿要与顶泡沫上沿平面保持平齐,或略高于顶泡沫上沿平面,两平面高度差小于5mm、彩色电视机经泡沫防护装箱后,其底座单边距纸箱前、后面内壁大于20mm、彩色电视机经泡沫防护装箱后,其底座单边距纸箱底面距离标准19〞-26〞≥20mm;

32〞-37〞≥25mm;

42〞-47〞≥35mm;

50〞及以上≥45mm。

PCB板工艺要求

每块板按照从大到小的顺序,用约5N的力至少验证10个器件的强度。

各端口插拔验证10次不能有松动;

印刷线路板断裂、脱落、安装不牢固;

假焊或未按工艺要求焊接;

机芯结构件等出现锈蚀;

电源变压器等较大的元器件安装松动或缺少紧固件;

功能控制件失灵;

含液体元部件的液体漏或溢出,元器件灌封物溢出;

液晶屏、背光源严重松动有裂纹、碎裂;

屏蔽盒盖、旋/按钮等不能出现松动、脱落;

机内导线折断、脱焊或元部件断脚;

变压器浸渍严重剥落;

不影响收听收看的小型元器件插脚脱焊、脱落。

附录B

气候试验流程

对待试样品进行清点、检测

主板、电源板拆卸

进行早期失效筛选试验

整改后重新提交整改申请单

合格

不合格

试验完成后检查记录试验结果

进行气候试验

出具试验报告

并发送给主管审核