转炉烟气净化系统的综和治理待续资料Word格式.docx

《转炉烟气净化系统的综和治理待续资料Word格式.docx》由会员分享,可在线阅读,更多相关《转炉烟气净化系统的综和治理待续资料Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

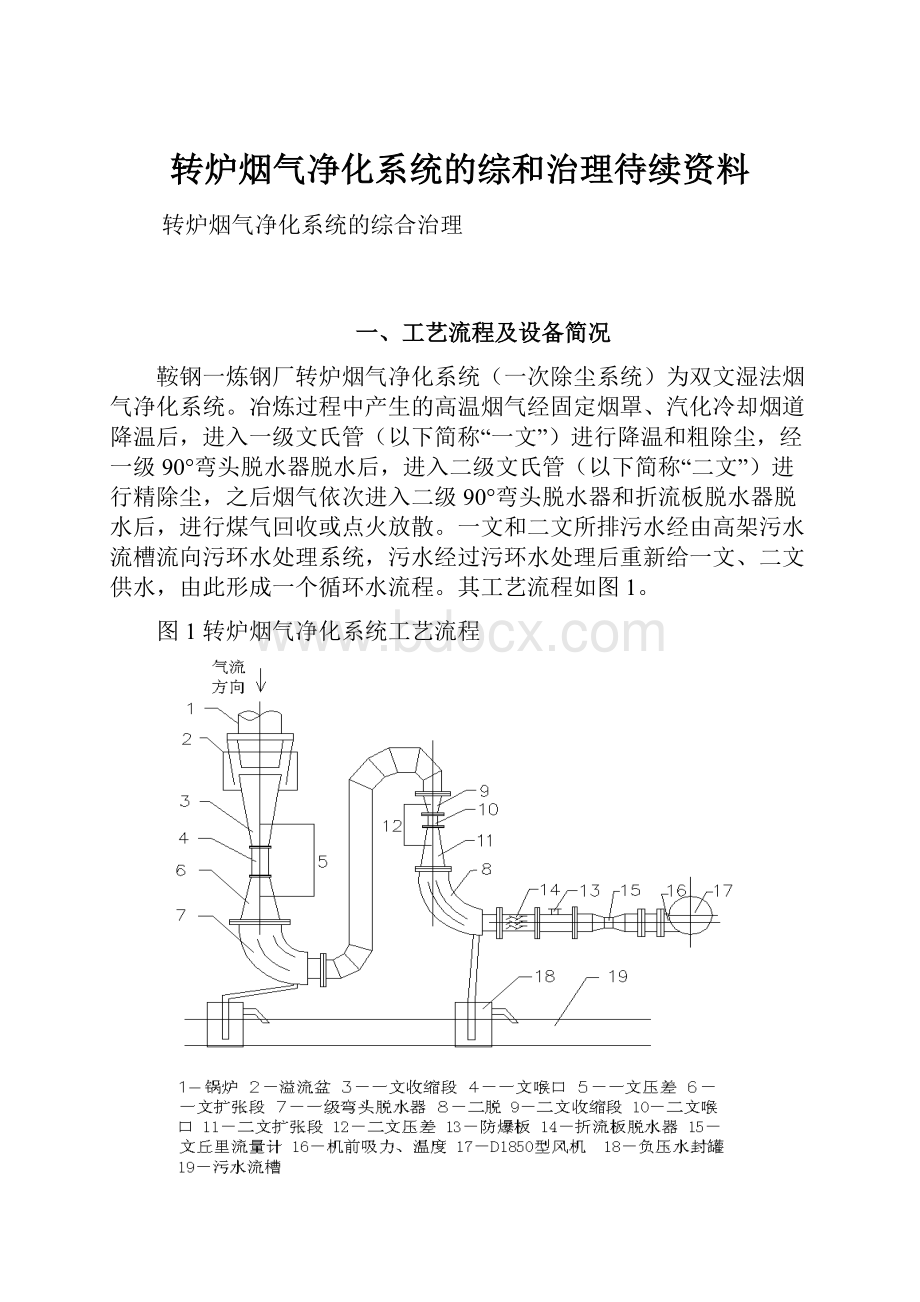

之间转动以调节喉口开度。

其结构如图2所示。

图2二文矩形可调喉口R-D阀

主要除尘设备:

(1)一级溢流文氏管

①溢流盆、收缩段、扩张段

②喉口:

φ900mm、L=1050mm,配有120度螺旋喷嘴3个

(2)二级R-D阀矩形可调喉口文氏管

①矩形R-D阀喉口:

截面920×

1300mm、L=1200mm,两个长边管壁每边配有21个喷水孔,带有氮气通针

②收缩段、扩张段

(3)90°

弯头脱水器(两个)

(4)折流板脱水器(一个)

二、存在的主要问题

一炼钢厂三座转炉投产十多年来,为适应生产和环保需要,已对系统各部进行了多次改造,从07年来,系统中问题日益突出,已经影响到兄弟厂矿的环境,引起了公司领导的重视,其问题主要表现在:

(1)炉口烟气外溢严重,污染大气环境,严重影响操作环境及外部环境,使职工工作环境恶化,影响职工人员的身心健康和设备工作环境;

(2)烟气含尘量大,风机叶轮积灰严重,致使风机叶轮寿命低(叶轮寿命只有7天左右),备件费用高;

更换叶轮频繁,造成非计划停机(更换叶轮)时间长,影响生产;

(3)煤气回收量低、质量差;

(4)二次烟箱寿命短,系统经常有阻塞现象,烟气带水现象严重,管道结垢严重,设备维护、检修费用及能源消耗高。

三、原因分析及改进措施

1、主要原因分析

经过长时间地对整个系统地观察和分析,对其主要参数数据进行统计(如表1),从统计结果与设计值相比,我厂除尘系统各参数经几年的运行,已经发生了很大的变化,一些值严重偏离了设计值,有些偏离的原因现在的点检人员及管理人员已说不清楚。

同时由于管道结垢严重,一些计量仪表显示结果也有很大偏差。

如5号炉烟气流量偏大,远大于设计值。

经过多次研讨会,分析其主要原因如下:

(1)转炉烟气净化系统除尘效率低,主要体现在一文除尘效率低,致使二文除尘压力过大。

表1转炉烟气净化系统主要参数统计

序号

内容

实际结果6月15日

设计值

4D

5D

6D

1

每个炉子烟罩下部距炉口的距离mm

480

580

470

500

2

溢流盆的水量M3/H

75

115

42

没有明确要求

3

一文喷嘴的水量M3/H

135

120

186

155-180

4

二文喷嘴的水量M3/H

148

123

132

150-170

5

总水量M3/H

358

360

350

6

总水量总压力MPa

0.71

0.59

0.72

0.8

7

一文压差pa

1342

1351

2487

2500-3000

8

二文压差pa

15017

15177

13471

8500-10000

9

机前负压KPa

16.3

16.7

14200-16200

10

风机流量M3/H

53000

64000

55000

57400

通过现代计算机技术和仪表工程,我们可以很直观的将一文、二文的除尘效率量化。

在一次除尘系统中反映一文、二文除尘效率的主要参数是一文压差和二文压差【即烟尘在一文、二文喉口经过湿法除尘后所引起的喉口出口和入口压力降(差)】。

压力降小,说明除尘效果不好,除尘效率低;

而压力降也不能一味的增大,压力降太大,将降低风机的吸力,反而会适的起反;

因此,压力降必须在设计许可的范围内最大,才可以即保证了风机的能力,又增大了除尘效率。

如表1中所示,一文压差小,相比原始设计值降低了将近一半,而二文压差均达到了最大值(仪表最大量程)。

通过表1得知原始设计要求一文压差应在2500—3000,目前看三个炉子远远没有达到设计值,同行业中一级文氏管的压差均在2000—3000Pa,因此分析我厂的一级文氏管没有发挥粗除尘的主要作用,是我厂除尘效果不好的主要原因。

从文氏管的外形尺寸及喷嘴的喷水量上看,与原设计没有太大的区别;

从喷嘴上看,从2003年开始由于污环水质不好,原设计的碗形喷嘴经常出现堵塞现象,后改为了螺旋喷嘴,喷射角度为120°

,其位置没有做任何改变,是一文除尘效率降低的主要原因。

用做图法分析,原喷嘴与后改喷嘴在一级文氏管内喷射角度及效果图(图3所示)。

图3原喷嘴与后改喷嘴在一级文氏管内喷射角度及效果图比较

从图3可以看出,原喷嘴喷射后反射的交叉点在喉口处,能在喉口处形成水幕,同高速烟气充分混合。

而后改的螺旋喷嘴喷水反射后的交叉点在距喉口上方950mm处。

我厂一级文氏管收缩角度的计算:

上口直径为:

¢2368mm

下口直径为:

¢900mm

高度为:

3447mm

文氏管的收缩角:

a=arctg(2368-900)/2/3447=arctg0.213=12°

计算此处的截面面积:

半径增加:

950*tga=950*tg12=950*0.213=202.35mm

此处半径为:

450+202.35=652.35mm

则面积为:

577.8*577.8*3.14=1.336m3

通过此截面烟气速度:

114800/3600/1.336=31.9/1.336=23.9m/s

烟气在此与大量水滴接触时,由于没有达到最大流速,所以不能很好的结合。

通过统计数据,在此处水对烟气的阻力也比较小,。

大量的含尘气体只能靠二文进行精除尘,增加了二文的负担,从统计表1中可以看出,二文的压差也是比设计值高出很多。

为验证我们的分析是否正确,于6月25日利用5#炉定修,对一文喷嘴位置进行下移700mm,其喷射效果如图4左图所示,记录数据如下:

2009年6月25日,将5#炉一文喷嘴的距离下移700mm。

并将5#炉一级文氏管进行清灰,测量值回到标准值57000。

图45#炉一文喷嘴的距离下移700mm喷射效果示意图

计算此处的截面面积,反射交汇点在距喉口343mm处,可计算出此处烟气流速如下:

343*tga=343*tg12=343*0.213=73mm

450+73=523mm

523*523*3.14=0.86m3

114800/3600/0.86=31.9/0.86=37.1m/s

表25#炉一文喷嘴位置下移后主要参数

实际结果6月25日

71

81

54

15-17

138

129

150

149

156

305-350

总水量总压力Mpa

0.67

1767

2070

2152

14927

12807

13387

机前负压Kpa

15.5

18.3

16.6

57000

54000

从6月25日改变喷嘴位置后,统计其主要参数如表2所示,可以看出一文压差增大500Pa,二文压差在R-D阀开度没变的情况下,压差下降2500Pa,下降幅度较大,说明一文除尘能力在增强,在二文前烟气含尘量在减少。

同样的流速下,系统阻力也相对减少。

因此,喷嘴下移是有效的,同我们的分析及理论是相符的。

我们又尝试改变喷嘴喷射角度来进行试验,通过作图法可以看出,在700mm位置下90°

喷嘴喷射效果比较理想,如图4右图所示。

(2)二文矩形可调喉口R-D阀是精除尘设备,除尘精度高达99.9%,因此其各项精度必需达到要求。

长期以来我厂的R-D阀翻板开度不合理,没有明确规定其开度,致使烟气量极难控制;

且R-D阀通针长时间不动作,致使喷水孔堵塞,供水量不足,导致二文除尘效率低。

下面对R-D阀进行进一步的分析。

计算R-D阀翻板在不同开度时的烟气流速:

①90度时,如图5左图所示,测得翻板与侧壁间最小距离为:

209.5mm

有效面积为:

209.5*1300*2=544700

气体流速为:

108500/3600/0.5447=55m/s

②55度时,如图5右图,测得翻板与侧壁间最小距离为99.4mm

99.4*1300*2=258440

108500/3600/0.258=116.6m/s

③57度时,如图6左图所示,测得翻板与侧壁间最小距离为108.8mm

108.8*1300*2=282880

108500/3600/0.283=106.5m/s

④62度时,如图6右图所示,测得翻板与侧壁间最小距离为134.7mm

134.7*1300*2=350220

108500/3600/0.35=86m/s

⑤65度时,如图7左图所示,测得翻板与侧壁间最小距离为147.5mm

147.5*1300*2=383500

108500/3600/0.3835=78.5m/s

⑥67度时,如图7右图所示,测得翻板与侧壁间最小距离为159mm

159*1300*2=413400

108500/3600/0.4134=73m/s

根据计算结果,为保持烟气在R-D阀喉口流速较大,以得到较大的除尘效率,宜将R-D阀定位在55~62度。

由于R-D阀是精除尘设备,除尘效率能达到99.9%,因此其各项精度必需达到要求。

按设计要求,R-D阀通针每炉要动作一次,保持足够水量。

图5R-D阀翻板开度90度和55度时示意图

图6R-D阀翻板开度57度和62度时示意图

图7R-D阀翻板开度65度和67度时示意图

(3)除一文喷嘴和二文R-D阀喉口外,90°

弯头脱水器(两个)和折流板脱水器也是文氏管除尘器的关键部位。

90°

弯头脱水器的阻力损失为400Pa左右,其脱水效率为90%~95%。

而折流板脱水器起到精脱水的作用,其阻力损失较大,达到500Pa,折流板脱水器是通过各层挡板的阻挡作用,从而使气水分离的一种脱水器,其工作原理(图8右图为折流板脱水器工作原理图)为:

当含尘液滴的气体通过脱水装置时,液滴倾向于沿原来运动方向前进,和第一层挡板碰撞而被捕集;

通过第一层挡板后,气流分成“干区”和“湿区”,也有一些很小的液滴被蜗流带进“干区”。

上层板和下层板的间距可以减少气流阻力而损害效率,如间距加大较大,则阻力进一步稍有减少,而脱水效率也略有下降。

图8折流板脱水器示意图和工作原理图

长期以来,由于折流板脱水器结垢严重,尤其是在折流板脱水器的导流槽部位结垢严重,清理难度较大,没有及时清理,致使折流板脱水器的精脱水作用没有发挥出来,导致烟气带水严重。

前期我们已经对折流板脱水器进行了改造,在折流板脱水器上部开方孔,并用法兰孔盖封闭,便于对折流板脱水器的导流槽部位进行清垢工作,解决了烟气带水严重的问题。

(4)烟气净化系统主要设备及管道结垢严重(也是除尘效率低的后果),致使系统阻力大,无形中降低了除尘风机的能力。

如表3为烟气净化系统各部烟气流量、压力、温度的原始设计参数。

表3烟气净化系统各部烟气流量、压力、温度的原始设计参数

项目

煤气流量(工况)(m3/h)

煤气温度(℃)

煤气压力(Pa)

阻力损失(Pa)

炉口

1600

±

20~40

余热锅炉出口

257000

950

300

一级固定文氏管

入口

2500~3000

出口

114800

72

一级弯头脱水器

400

二级R-D文氏管

8500~10000

108500

65

二级弯头脱水器

折流板脱水器

文丘里流量计

106700

63

机前入口调节阀及管道

1200

D1850风机

107100

1500

风机全压

107740

从表3可以得出主要的阻力损失有90°

弯头脱水器(两个)、一个折流板脱水器、文丘里流量计、机前入口调节阀及系统管道。

除此之外,通过实验进一步发现风机机壳结垢严重对风机的能力有很大的影响。

2、主要改进措施

体现一文、二文除尘效率的主要参数是一文压差和二文压差,而决定一文压差和二文压差的主要因素如下:

风机吸力、R-D阀开度烟气流量烟气流速

水泵、喷嘴是否畅通供水量一文压差

喷嘴类型、位置、布置烟尘、水滴混合凝聚

水泵、R-D阀通针定期清理供水量二文压差

通过对我厂影响除尘效率的原因分析以及影响一文压差、二文压差的主要因素的分析,主要对烟气净化系统从烟气流速、供水量、一文喷嘴的位置、系统主要设备(R-D阀、折流板脱水器及系统管道)以及污环供水管道等几方面进行了以下的改进措施:

(1)将三座转炉烟气净化系统的一文喷嘴下延700mm,将120°

喷嘴改为90°

喷嘴,使烟尘和水滴基本在喉口处汇集结合,以增大一文压差,提高一文除尘效率。

(2)通过5#、6#炉年修,调整一文与余热锅炉对中度、溢流盆水平度,增大总水量;

下调溢流盆水量,增大一文、二文水量,提高一文、二文除尘效率。

(3)规定R-D阀翻板开度在55~62度之间,以得到较大的烟气流速;

并且R-D阀通针定期(8小时)动作一次,人工转动通针,保持喷嘴畅通,保证二文水量。

(4)定期(每次定修)高压清洗折流板脱水器、文丘里流量计、风机机壳、污环供水管道,减小系统阻力,保证风机吸力和总水量。

四、系统的综合治理

综合烟气净化系统以及和烟气净化系统密切相关的各个系统,包括一次风机系统、二次风机系统、煤气回收系统和污环水处理系统,综合调整各部参数,提高除尘效率,提高综合效益。

(1)在保证一次除尘风机电机电流不超过允许最大值的情况下,提高风机转速、增大风机吸力,并且可以尽量开大R-D阀开度,以提高烟气量,这样可以同时提高一文和二文的除尘效率。

(2)供水量方面,在考虑水泵能力和污环水处理能力的情况下,增大供水量,以提高水气比;

并定期对污环供水管道、一文喷嘴、R-D阀进行高压清洗和清泥,保持足够的水量,以提高除尘效率。

(3)从降低一次除尘系统各部位(不包括一文、二文喉口)的阻力损失来考虑,主要的阻力损失有两个90°

弯头脱水器、一个折流板脱水器、文丘里流量计、风机机壳以及系统管道,定期对各部位进行高压清洗和清泥,以减小系统阻力,保证风机吸力。

对于烟气净化系统的综合治理,要综合考虑烟气净化系统的除尘效率、风机叶轮寿命、煤气回收量、炉口烟尘外溢状况、污水泵房供水量和污水水处理量、设备维护检修量(包括设备备件费用、检修工作量)等,综合调整各部关键参数,在向原始设计参数靠拢的基础上,对设备进行调整和技术改造,提高综合效益。

五、改造治理效果

经过一系列改造,效果显著:

(1)提高了一文、二文除尘效率,增大了风机叶轮寿命(叶轮寿命有原来的7天左右提高到现在的12天左右,而且还有潜力可挖掘),节省了非故障(更换叶轮)停机时间;

一次除尘效率的提高,适当降低了二次除尘风机的转速,节省了电能;

(2)辅助以二次风机的除尘,根除了转炉冶炼期间炉口烟气外溢的弊病,改善了职工工作环境,保护了大气环境;

(3)煤气回收量增加,提高了经济效益;

(4)节约了设备备件费用,节约了设备检修所需的人力、物力。

六、后期跟踪和继续研究的问题

经过将近一年的时间,在节省改造费用的条件下,对烟气净化系统的主要关键部位进行了有用可靠的技术改造,达到了预期显著的效果。

尽管做了大量的工作,但要保持良好的除尘效果,还有许多工作要做:

(1)对烟气净化系统继续跟踪研究,保证转炉烟气净化系统各关键部件的工作精度,对影响系统除尘效率的主要关键参数制定统一的标准,并且严格执行;

(2)炉口烟气外溢尽管有较大改善,但因操作及原料等因素造成的烟气外溢情况依然存在,仍需进一步研究解决;

(3)风机壳结垢对风机能力的影响仍需要进一步跟踪研究;

(4)通过参考最新的烟气净化技术书籍,对一文喉口直径可以进一步缩小,以提高烟气流速,提高一文的除尘效率;

(5)关注国内外先进的烟气净化技术,进一步对设备进行调整和技术改造。