热处理过程中的质量控制Word文档下载推荐.docx

《热处理过程中的质量控制Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《热处理过程中的质量控制Word文档下载推荐.docx(12页珍藏版)》请在冰豆网上搜索。

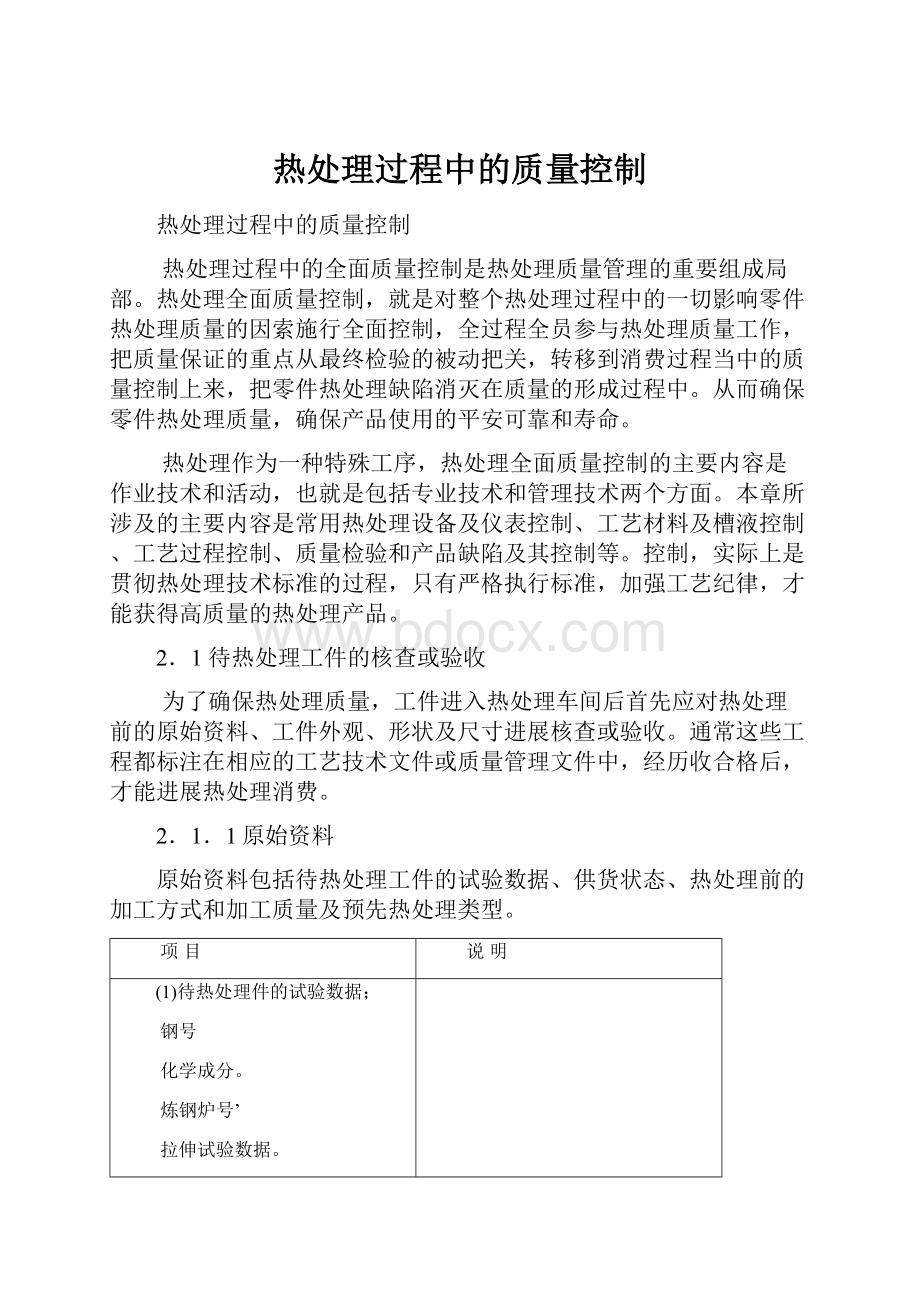

冷拔

注明铸造工艺

注明冷锻或热锻,必要时要注明锻造比

(3)待热处理件热处理前的加土方式:

切削方法及切削量。

冲压或拉制

冷轧或冷挤压

焊接

热校正或冷校正。

进刀量大的重切削有可能引起裂纹或成为淬裂的原因

注明冷热加工状态

注明焊接部位

注明相对于基准尺寸偏向的校正量

(4)待热处理件的预先热处理类型:

正火(或正火回火)

完全退火

球化退火

去应力退火.

调质

必要时应注明加热温度,保温时间,冷却方法

注:

对一般工件,有*号的工程可以省略。

2.1.1.1待热处理件的试验数据

1.化学成分待热处理件的材质应符合国标或部标的规定,要对规定的工程进展验收,必要时进展化学成分复查。

因为热处理工艺参数确实定,主要取决于钢的化学成分。

此外钢的化学成分还影响热处理工艺性能。

例如:

(1)碳钢中的Mn含量通常控制在甜(Mn)=0.25%~0.8%范围内。

在优质碳素构造钢中,Mn含量可适当控制到中上限’,以进步钢的淬趣性。

在优质碳素工具钢中,锰含量控制严,上下波动范围小,因为锰量高时会增加钢的淬裂倾向。

(2)杂质元素P,As。

Sn,Sb等易在晶界偏聚,增大回火脆性。

2.非金属夹杂物钢中常见的非金属夹杂物主要是氧化物、硫化物、氮化物和硅酸盐。

严重的非金属夹杂物经轧制或锻造后形成带状分布,出现各向异性,不但降低钢的力学性能,而且淬火时引起畸变,沿非金属夹杂物方向易产生纵向裂纹。

3.偏析钢中的枝晶偏析和区域偏析,影响钢的热加工质量,尤其工具钢中碳化物分布不均,热加工后形成带状组织,造成力学性能的各向异性,降低钢的塑性、韧性和耐磨性。

热处理时易过热,增大畸变开裂倾向,引起回火缺乏,降低钢的红硬性。

2.1.1.2热处理前的供货和加工状态

热处理前的供货和加工状态可能是铸造、锻造、热挤压、冷拔、切削和焊接等。

它们的许多质量缺陷对热处理质量有影响。

如铸件中的缩孔、夹渣;

锻件中的折叠、带状组织;

焊接件中的层状撕裂、气孔;

机械加工中形成的变质层等,在热处理时易产生过热、畸变、开裂、软点,并降低工件的力学性能和使用寿命。

2.1.2待热处理件的外观、形状及尺寸要求

(1)外观应无裂纹,无影响热处理质量的锈斑,氧化皮及碰伤等缺陷。

(2)工件简图应注明。

主要尺寸、特殊形状部位、截面悬殊部位、孔的形状和位置。

(3)待热处理件的尺寸与精度应注明加工余量、外表粗糙度、尺寸精度、位置精度及形状精度等。

通过对外观、形状、尺寸的核查,便于热处理工作者采取有效措施,减少热处理畸变,防止淬火开裂。

2.2正确选择加热参数

2.2.3.1加热温度

一般工件热处理加热温度是根据化学成分(即合金相态图)确定的,如淬火加热温度,亚共析钢为Ac。

+30~50℃,共析钢和过共析钢是Acl+30~50℃。

但是同一种钢材的淬火加热温度并不是固定不变的,为了获得良好的组织与性能,可以在一定范围内优化加热温度。

(1)快速加热的淬火加热温度比一般炉内加热淬火温度高。

如45钢一般炉内淬火加热温度是820~840℃,而高频感应加热可进步到880~920℃或

更高。

(2)根据后序工艺要求确定淬火加热温度。

碳钢和低合金钢油淬比水淬的加热温度可高些,分级或等温淬火的加热温度比普通淬火高;

为了减少淬火畸变和开裂倾向,形状复杂的工件可适当降低淬火加热温度;

为了进步淬透性差的钢制

工件的外表硬度和硬化层深度。

可适当进步淬火加热温度。

(3)根据组织和性能要求确定淬火加热温度。

1)W18Cr4V高速钢刃具的淬火加热温度是1260~1310~C,当用做冷变形模具时,为了进步韧性,减少模具折断和崩刃,淬火加热温度比刃具热

处理温度低80~100~C。

2)高碳钢工模具采用低温短时加热淬火,可降低奥氏体碳含量,淬火后获得较多板条马氏体,能进步钢的强韧性,延长模具的使用寿命。

3)亚共析钢有时在略低于Acs的温度下加热。

淬火后得到细小分散的未溶铁素体+马氏体的韧性,降低脆性转变温度,消除回火脆加热时间加热时间包括升温时间和保温时间,加热时间取决于工件成分、原始组织、形状尺寸、加热方

式、加热介质,炉子功率及装炉方式等。

多数研究资料说明,按传统的经历公式计算的加热时间偏于保守。

为减少氧化脱碳,降低能耗,根据实际情况适当缩短加热时间是有意义的。

大多数工件常采用快的加热速度,以进步消费效率,但是进步加热速度,加热时的应力会增大。

为了防止形状复杂的高合金钢工件和大截面工件加热时的畸变开裂,采用低温入炉随炉升温的方式或进展预热。

2.1加热缺陷及其控制

2.2.4.1过热

1.一般过热加热温度过高或在高温下保温时间过长,引起奥氏体晶粒粗化称为过热。

粗大的奥氏体晶粒导致钢的强韧性降低,脆性转变温度升高,增大淬火时的畸变开裂倾向。

引起过热的原因是炉温仪表失控或混料(如误把高碳钢当做低、中碳钢进展淬火加热)。

过热组织经退火、正火或屡次高温回火后,再在正常加热条件重新奥氏体化,可使晶粒细化。

2.断口遗传具有过热组织的钢材,重新加热淬火后,虽然能使奥氏体晶粒细化,但有时仍出现粗大颗粒状断口。

产生断口遗传的根据较多,一般认为曾因加热温度过高,使MnS之类的夹杂物溶人奥氏体并富集于晶界,冷却时这些夹杂物又沿晶界析出。

重新加热也不能改变这种分布状况,受冲击时仍沿原粗大奥氏体晶界断裂。

3.粗大组织遗传性具有粗大马氏体、贝氏体、魏氏组织的钢材重新奥氏体化时,以慢速加热至常规的淬火加热温度,甚至低于正常加热温度,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。

为了消除粗大组织的遗传性,可采用中间退火或屡次高温圆火。

2.2.4.2过烧

加热温度过高,不仅引起奥氏体晶粒粗化,而且晶界局部出现氧化或熔化,导致晶界弱化,称为过烧。

钢过烧后性能严重恶化,淬火时形成龟裂。

过烧组织无法挽救,只能判废。

2.2.4.3脱碳和氧化

钢在加热时,表层的碳与介质中的氧、氢、二氧化碳及水蒸气等发生反响,降低了表层碳浓度称为脱碳。

脱碳钢淬火后,外表硬度、疲劳强度、耐磨性降低,而且因外表产生剩余拉应力易形成网状裂纹。

加热时,钢表层中的铁及合金元素与介质中的氧、二氧化碳、水蒸气发生反响形成氧化膜的现象称为氧化。

高温(大于570℃)工件氧化后尺寸精度和外表光亮度恶化,具有氧化膜的淬透性差的钢易出现淬火软点。

防止和减少氧化脱碳的措施见表2—14。

2.2/4.4氨脆

高强度钢在富氢气氛中加热时出现塑性和韧性降低的现象称为氢脆。

采用真空、低氢气氛或惰性气氛加热可防止氢脆。

出现氢脆的工件通过除氢处理(如回火、时效,或专门的除氢处理加热),也能消除氢脆。

表2-14防止和减少氧化脱碳的措施

加热介质

防止与减少措施

空气

1)工件埋入石英砂+铸铁屑+木炭粉装箱加热

2)涂保护涂料

3)用不锈钢箔包装密封加热

盐浴

1)严格脱氧,定期捞渣

2)中性盐添加含碳的活性组分,如木炭粉,CaCSiC等

3)使用长效盐

保护气氛

1)使用深度净化的惰性气体,使02≤I0×

l0-5露点--50℃

2)控制气氛碳势,使碳势接近或等于钢的碳含量

火焰燃烧产物

调节燃烧比,使炉气呈复原性

2.3.4质量检验

1.外观正火与退火后工件外表不能有裂纹及伤痕等缺陷。

2.硬度正火退火后假设硬度不均(组织不均)将影响切削性能和最终热处理质量。

因此外表硬度的误差范围应符合表2—15的规定。

3.畸变畸变量应控制在不影响后续的机械加工和使用范围,弯曲畸变量不应超过表2—16的规定。

表2—15正火退火后硬度值误差范围

硬度误差范围

工艺类型

级别

单件

同一批件

HBS

HV

HRB

HBS

正火

A

B

25

35

4

6

50

70

8

12

不完全退火

等温退火

30

5

60

10

球化退火

1.大型工件的硬度误差可按照图样规定执行。

2.A级适用于冷变形加工(指冷轧、冷拔、冷墩)用钢材,B级适用于切削加工钢材。

第2章热处理过程中的质量控制39

表2—16正火退火弯曲畸变量允许最大值(mnl)

每米允许弯曲的最大值

工艺类型

类别

1类

2类

0.5

不完全退火

等温退火

O.5

3

去应力退火

1.1类为工件原样使用,或者只进展磨削或局部磨削加工;

2类为难以矫正的或随后进展切削或局部进展切削加工的工件。

2.表中允许弯曲的最大值系工件经校正后的值。

4.金相检验

(1)构造钢正火后的金相组织一般应为均匀分布的铁素体+片状珠光体。

晶粒度为5~8级,大型铸锻件为4~8级。

(2)碳素工具钢退火后的组织应为球化体,根据球化率分为10级。

其中4~6级合格,组织中多为球径在1μm以上的球化体(球状及小球状珠光体);

1~3级是细片状和点状珠光体;

7~10级组织中有粗片状珠光体(详见GBl298?

碳索工具钢技术条件?

。

(3)低合金工具钢和轴承钢球化退火后正常组织为均匀分布的球化体。

假设组织中有点状和细片状珠光体或分布不均的粗大球化体及粗片状珠光体,都是不正常组织(详见GBl299?

合金钢技术条件?

(4)低、中碳钢的球化体根据球化率分为6级,1级球化率为零,6级球化率是10Q%。

对于冷墩、冷挤压及冷弯加工的中碳钢和中碳合金构造钢,变形量≤80%时4~6级合格;

变形量>

80%时5~6级合格。

组织中的球化体使钢材塑性

变好,冷墩时不易开裂。

相反,用于自动机床的钢材,塑性太好切削时易粘刀,不易断屑,对切削性能不利。

因此,易切削构造钢,组织为1~4级合格;

低、中碳构造钢及低、中碳合金构造钢1~3级合格(JB/T5704?

低、中碳钢球化体评

级?

)。

(5)为了消除冷处理过程中产生的内应力、工件深冷后应进展低温回火。

(6)一般钢冷处理前不回火,高速钢可在回火一次后进展冷处理。

2.4.3.7锻造余热淬火

1.锻造形变量常用钢种在一般工艺条件下,最正确形变量可控制在25%~40%,形变量过高,那么因形变热增高,引起再结晶晶粒长大。

形变量过低,高温加热时的粗大晶粒变得粗细不规整,不利于钢的强韧性进步。

2.锻后停留时间碳钢高温形变后至淬火前停留时间不大于60s,合金钢控制在20~90s。

高温形变后要经过切边、精整等工序,假设在锻造后至淬火前这段时间内停留时间过长,会引起奥氏体晶粒粗化,或自奥氏体中析出第二相,其强韧性反而低于正常淬火回火组织性能。

3.淬火冷却由于锻造余热淬火温度比普通淬火高得多,能显著进步硬化层深度。

碳钢和合金钢一般工件可采用油冷,对防止淬火开裂有利。

假设工件尺寸较大或终锻温度较低,可采用冷却速度较快的淬火介质。

2.4.4回火操作

(1)淬火后的工件应及时回火,通常室温停留时间不超过4h。

(2)回火一般是空冷,对具有第二类回火脆性的钢种,在回火脆性温度范围内回火时,应采用油冷或水冷。

(3)大型热锻模多采用带温回火,当锻模冷至150~C左右即由淬火槽移人已加热到回火温度的炉中回火。

(4)局部加热淬火的小型工件也可采用自回火,自回火温度与回火色的对应关系见表2—25。

表2-25回火温度与回火色

回火温度/。

C

220

240

255

265

回火色

亮黄

草黄

棕黄

棕红

275

285

295

≥325

紫红

淀青

深蓝

灰色

2.4.5淬火、回火后的附属工序

(1)工件校直时所产生的剩余应力,应不影响以后的机械加工和使用性能。

必要时可进展去应力处理。

(2)清洗和清理时,不应对工件产生有害影响。

(3)有温度要求的清理和清洗设备,应装备分辨力不大于50c的测温仪表。

2·

4·

6质量检验

1.外观检查工件外表不允许有裂纹和有害的伤痕(必要时可用磁粉探伤或其他无损检测方法检测)。

锻造余热淬火工件,外表不能有折叠等缺陷。

2.外表硬度硬度必须满足技术要求,外表硬度的误差范围,根据不同类型的工件,不能超过表2—26的规定。

表2—26淬回火件的外表硬度误差范围

淬圊火

外表硬度误差范围(HRC)

件硬度

要求

范围

<

35

35~50

>

50

特殊

重要件

7

一般件

9

3.金相组织

(1)中碳钢和中碳合金构造钢淬火后一般应得到马氏体。

由于奥氏体化温度不同,马氏体形态和大小不一样,一般分为8级。

l级属于奥氏体化温度偏低,淬火组织是隐晶马氏体+细针状马氏体和不大于5%的铁素体(体积分数)。

而8级那么

属于过热组织,是粗大的板条马氏体+片状马氏体。

正常淬火时控制在2~4级,其组织为细小的板条马氏体+片状马氏体。

(2)高碳工具钢和高碳低合金工具钢(包括轴承钢)正常淬火组织是均匀分布的未溶碳化物+隐晶马氏体(或少量细片状马氏体)。

假设马氏体粗大、残留奥氏体量多,未溶碳化物减少,那么属于过热组织。

(3)高速钢淬火通常以晶粒度控制淬火质量,如钨系高速钢一般刀具为9~10级晶粒度,形状简单及要求红硬性高的刀具可控制在8~9级,微型刀具是11级。

假设晶粒粗大,且有角状或网状碳化物,那么属于过热组织。

4.畸变淬火回火的畸变允许值不得超过表2—27的规定。