年产45万吨乙酸乙酯计算热量和设备计算Word下载.docx

《年产45万吨乙酸乙酯计算热量和设备计算Word下载.docx》由会员分享,可在线阅读,更多相关《年产45万吨乙酸乙酯计算热量和设备计算Word下载.docx(26页珍藏版)》请在冰豆网上搜索。

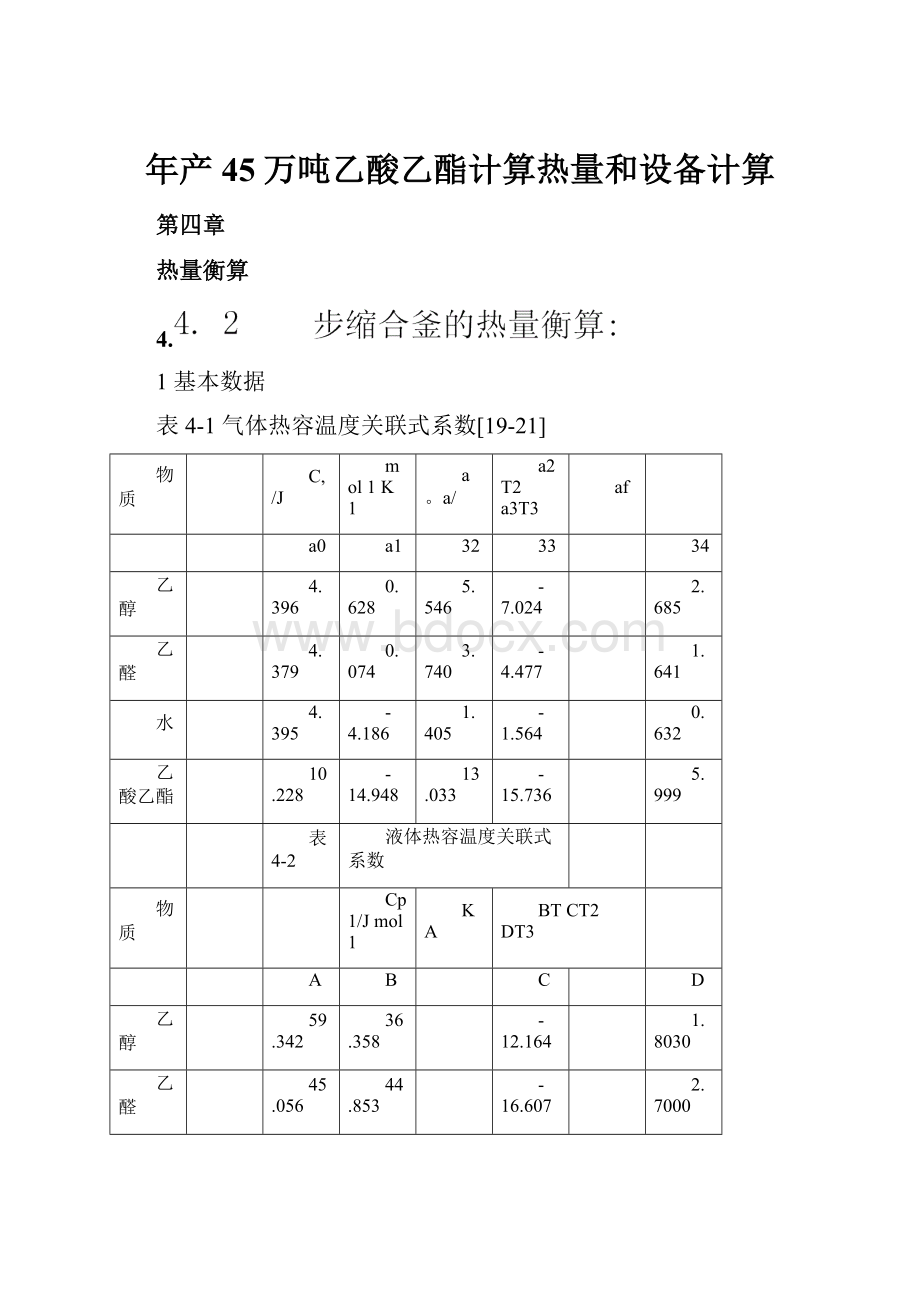

-26.998

3.6631

表4-3

物质的沸点及正常沸点下的蒸发焓

沸点/C

蒸发焓/KJ

mol-1

78.4

38.93

20.8

25.20

77.06

32.32

100

40.73

乙缩醛

102.7

35.83

该工段中反应温度为10C

物流由25C降到10C的热料衡算如下:

主反应产生的热量:

查表得:

92443.29kJ/mol

当反应进度为225.79103时,反应热为H主20872770.45kJ/h。

副反应产生的热量:

283.15

rHm(283.15k)

rHm(298.15k)29815(CP,m,水Cp,m乙缩醛2Cp,m乙醇Cp,m,乙醛)dT

81158.44J/mol

当反应进度为3.64103时,反应热为H副295416.72kJ/h。

步缩合反应釜需要承受的热量为:

H2(乙酸乙酯)+H2(乙醇)+H2(乙醇铝)+H3(乙醛)

+H3(乙酸乙酯)+H主H副20665006.26kJ/h

反应放出的热用-5C的冷冻盐水进行冷却,进口温度为-5C,出口温度为5C。

冷冻盐水的比热容为:

CP4.0kJ/(kgK)

则单位时间内需要冷冻的量为:

W20665006.26405.166105kg/h

4.3二步缩合反应釜热量衡算:

因为两个反应釜的温度相同,则只需要计算反应进度:

主反应的反应热:

副反应的反应热:

“乙酸乙酯

呢醇351.55q

Cp液dl

M乙醇283.15P,液

H副81158.440.4939767.64kJ/h

二步缩合反应釜承受的热负荷为:

H主+H副2810276.01639767.642770508.376kJ/h

反应放出的热同样用-5C的冷冻盐水进行冷却,进口温度为-5C,出口温度

为5C。

Cp4.0kJ/(kgK)

W2770508.376406.926104kg/h

4.4单效蒸发器的热量衡算

在该部分热量计算中,忽略掉进料破坏液B1所吸收的热量,忽略乙醇铝水解的反应热,和留在蒸发器中B2物料的热量。

乙酸乙酯从10摄氏度到90摄氏度所吸收的热量Qi为:

35021363.15

M乙酸乙酯283.15CP,液dTrapHm350.21CP,气dT1221342967kJ/h

乙醛从10摄氏度到90摄氏度所吸收的热量Q2为:

m乙醛293.95363.15

Cp液dTrapHmCp气dT1965594587kJ/h

M283.15P'

液rapm293.95P'

气

乙醇从10摄氏度到90摄氏度所吸收的热量Q3为:

363.15

rapHm351.55Cp,气dT459438.7518kJ/h

n乙缩醛28315CP,m,液dT

438.380114.94334106.468kJ/h

118.17

则蒸发器总共需外界提供的热量Q=(Q+Q+Q+Q)/0.99=13033873.08kJ/h为单效蒸发器提供热量的是100摄氏度的饱和水蒸气,且出口为100摄氏度的液态水,一直水的汽化热为2262.78kJ/h。

则单位时间内需要饱和水蒸气的质量为:

W5760.115kg/h。

4.5冷凝器的热量衡算

进入脱乙醛塔的温度为20.8摄氏度,所以个股物料在冷凝器中的温度要从

乙醇从90摄氏度降至20.8摄氏度放出的热量Q3为:

293.95

n乙缩醛36315CP,m,液dT

则冷凝总共放出热量为:

號(6932)114.94329502.095kJ/h

Q1+Q2+Q3+Q412378617.21kJ/h

将一釜和二釜的出口盐水用于该冷凝器的进口冷

该冷凝器仍采用冷却盐水,

却盐水。

则进口温度五5摄氏度,并用该冷凝器中出口盐水的温度控制在10摄

氏度。

则需要冰盐水的量为:

W詈严6.1893105kg/h

4.6脱乙醛塔的热量衡算

在设备衡算中确定了脱乙醛塔的最小回流比为Rmin2.81

取R1.4Rmin3.934

则上升蒸汽流量为V(R1)D3.934308.181212.38kg/h

=1134926.148kJ/h

2852024838kJ/h

则再沸器的热负荷为:

16971.76085kJ/h

4.7脱乙醇塔的热量衡算

由以上对精馏一塔物料衡算得:

F=4185.75kg/h,D=420.43kg/h

代入数据求得:

Rmin2.76,取R1.1Rmin3.036则上升蒸气的质量流量为:

V=(R+1)D=1276.43kg/h

4.7.1再沸器的热负荷

(1)塔顶上升混合气带出的热量在塔顶回流液温度为77.2C,与进料的温度相同,则塔顶上升气带出的热量

34

a3Ta4T)dT403632.32

349.4512

为:

Qd4036344.15(a。

a1Ta2T

118738.932.043105kJ/h

(2)塔釜残液带出的热量

3

DT)dT85510.616263kJ/h

351.352

Qw41577(ABTCT

350.35、

再沸器采用100C的饱和水蒸气进行加热。

则需饱和水蒸气的质量为:

4.7.2脱乙醇塔冷凝器热量衡算

脱乙醇塔顶冷凝器需要的冷凝量

Q21210832.32356138.9312108

344.151234

(acqT1a2T2a3T3a4T4)dT349.45

344.1512346

3561(a。

qTa2TanT)dT4.06310kJ/h

349.45

用10C下的盐水进行冷却,冷凝器冷却水的进口温度为10C,出口温度为

6

20C,则单位时间内需10工盐水的质量为:

w40普24402kg/h

F=3767.44kg/h,D=3666.38kg/h

为:

383.154

Qw855136dT3.1104kJ/h

vv351.35

则再沸器的热负荷为:

Q12.8781063.11042.908106kJ/h

再沸器需要100C的饱和水蒸气加热,单位时间内需饱和水蒸气的质量为:

2.908106

W1288kg/h

4.8.2脱重组分的冷凝器的热量衡算

则冷凝器的冷凝量为

Q27945932.32(a0a1T1a2T2a3T3a4T4)dT2.65106kJ/h

356.15

冷凝器采用10C的盐水,盐水的出口温度定为50r,则单位时间内需10C

的盐水为:

W2.651017905kg/h

3.740

n

ixi0.905

i1

+0.00333

5.1一步缩合反应釜的设计

5.1.1缩合釜釜体的设计

(1)缩合釜中混合物的平均密度

0.87130.78340.09270.010170.830.004280.999

0.78930.0172.10.912g/cm3

4907.11m3

0.8

查得,装料系数为0.8。

贝阪应釜的体积为:

VaV

(2)确定筒体与封头型式以及连接方式

由本设计的聚合条件以及该设备的工艺性质,可以知道其属于带搅拌的低压反应釜类型。

根据惯例,选择圆柱形筒体和椭圆形封头。

查化工设计手册得,对对密封要求较高时,采用焊接连接。

(3)确定筒体与封头的直径

查《化工设备机械基础》得,H/Di取1.3[23]。

则反应釜直径估算如下:

H――筒体高度。

)

Di=2000mm。

封头取相同的内径。

(式中,Di——反应釜筒体内径;

经查,符合筒体公称直径的标准,取

(4)确定筒体高度

查《化工设备机械基础》得,当公称直径DN=2000mm时,标准椭圆形封头的容积Vh=1.1257,筒体每一米高的容积V1=3.1423/m。

则筒体高度为:

(5-1)

由H/Di的值与1.3近似相等,则可得:

7.111.12571.96m2.142

解得V=7.11m3,取H=1.3Di=2m。

(5)标准椭圆封头的封头高度与直边高度

(6)确定夹套直径

查《化工设备机械基础》得,夹套直径为:

Dj=Di+100=2100mm

夹套封头也采用椭圆形,并与夹套筒体取相同直径。

(7)确定夹套高度

夹套筒体的高度估算如下:

夹套封头厚度为:

C2腐蚀裕量,2mm;

式中,P――设计压力,0.1MPa;

t――在设计温度下Q235-B钢的许用压力,113MPa.

圆整至钢板规格厚度,查《化工设备机械基础》,取夹套筒体与封头厚度均为:

n=8mm。

(10)内筒筒体厚度与封头厚度

查《化工设备机械基础》,经过计算可得:

内筒筒体厚度与封头厚度均取

10mm。

5.1.2搅拌装置设计

(1)搅拌器的型式与主要参数

考虑其工艺条件和搅拌容量,查《化工设备设计基础》和《化工设备机械基础》得,本设计采用桨式直叶搅拌器。

其主要结构参数:

Dj=0.51DN=0.51)2000=1020mm贝Ub=0.20Dj=0.20忽000=400mm;

H=0.50Dj=0.50)000=1000mm;

Z=2。

(2)搅拌轴直径

经查《化工设备设计基础》得,搅拌轴材料选用45钢[24]。

搅拌功率为20kW;

转速为80r/min。

贝Ud>

36f^—

式中,d——搅拌轴直径,mm;

P——搅拌功率,kW;

n――搅拌轴转速,r/min;

――材料许用压力,MPa。

/20

查45号钢得,取为30MPa。

则d365加莎79.3mm

表5-1缩合釜设计结果一览表

设计项目

设计结果

反应釜体积V/m3

7.11

筒体与圭寸头连接方式

焊接

筒体和封头的直径D/mm

2000

筒体高度H/mm

夹套直径Dj/mm

2100

封头高度h/mm

50

夹套咼度Hi/mm

1800

传热面积F/m2

9.8795

内筒筒体厚度/mm

10

5.2单效蒸发器的设计与选型

5.2.1蒸发器的选择理由

为了达到蒸发出绝大部分的粗乙酯混合物目的,本设计中必须引用一种蒸发器,在蒸发器的选择过程中,首先考虑到要蒸发物质的特性以及工程成本等诸多因素。

其次,工程上以往常用的蒸发设备具有耗能大,效率低等缺点,所以综合以上两个因素,本设计中的蒸发器将选用中央强制循环蒸发器。

5.2.2蒸发器计算与设计

由蒸发过程的热量衡算可知,降膜蒸发器需要提供的热量为:

Q=2.147XI06kJ/h=0.596106J/s

(1)传热面积:

A=—Q—

Kt

其中Q为单位时间的热量,K约为1500W/(m2oC),

△t为换热面上的平均温差

(10090)(10010)

平均温差:

t

ln^

10010

36.41

则可求得单效蒸发器的换热面积:

A=O.59610610.91m2

36.411500

将A=10.91作为设计结果。

(2)加热管的选择与管数的设计

因为有易结垢的物质,蒸发器的加热管选用[25]57mm3.5mm,加热管的长

度选为1.4m。

则加热管的管子数n

11

取管子数为48。

(3)循环管的选择

中央循环管式蒸发器的循环管的管截面积可取加热管的总截面积的0.4-1.0:

-d2(0.41.0)rT—d2

44

求得循环管的内径为:

D1244.9mm

273mm3.5mm。

经圆整得D1273mm,选用热轧无缝钢管:

(4)加热室直径

该加热器中加热管的排列方式为正三角形。

则加热室直径:

Dt(nc1)2b'

57(1.^481)21.2380mm

(5)分离室的直径和高度

分离室的体积为:

V360汁360040141.37.05m3

D=2.7m。

取H/D1.5,则分离室高度为H=1.8m,分离室直径为:

查史密斯关联图得:

Ls(s/v)0.5/Vs0.024,cC20(——)0.20.02414

0.02

iflv

Ufc#0.345m/s,uop=0.8uf=0.275m/s

D'

j=V^0.810m

也Uop

hl=hw+how=0.06622,ho=hw-0.015=0.045m

液面梯度

b=(Lw+D)/2=0.6,lw/D=0.7差图得Wd=0.098m

表5-2

单效蒸发器设计结果一览表

蒸发器传热面积

A/m2

10.91

加热管的管数n

48

循环管的内径

D1/mm

273

加热室直径

D/mm

380

分离室直径

H/mm

2700

分离室咼度

Z=D-2Wd=0.504m,可以算出很小忽略。

(4)塔板布置

取筛孔直径d0=0.004m,t/d0=3.0,所以t=0.012m。

0907(—)201008

由于操作点离漏液线比较近,所以将开孔率降低选0.06

取安定区宽度Ws=0.05m,边缘区Wc=0.04m。

X=D/2-(Wd+Ws)=0.20m

r=D/2-Wc=0.31m,x/r=0.645

Aa2[x(rx)rsin-]

x

Aa=0.229m2,At=0.385,Aa/At=0.595筛孔总面积:

A0=AaX=0.229*0.06=0.014m2。

筛孔数:

N=A0/a0=0.014/(3.14/4)0.00$=1115个。

5.3.4对设计塔板进行校核

(1)板压降

取板厚=3mmd0/

u0—Vs—=7.37,hd

2

n—d0

4

Fo=uoJ不=14.74kg05/(m05s)

Hp=h1+hc=0.063m(液柱)

(2)雾沫夹带

则:

Af=0.0850.385=0.0327

则可认为精馏塔径及塔板各工艺结构尺寸合格。

(3)液泛校核

Hr1=0.153(-L^)2=0.153(0.00144/0.50.045)=0.000626Iwh。

设进口堰:

hr=hri,Hd=hw+how++hr+hP=0.06+0.01622+0.000626+0.054

=0.131m液柱

因为泡沫的相对密度=0.5,所以降液管内泡沫层高度为Hd/=0.262m,则:

hw0.2620.060.202m

该值小于塔板间距300mm,故不会发生液泛。

(4)液体在降液管内的停留时间的校核

降液截面积Af=0.0327m2,故液体在降液管内的停留时间t

tAfHT0.03270.363

t6.8s35s

Ls0.00144

所以合格。

(5)漏液点气速和稳定系数计算

当F0=8kg1/2/(s>

m1/2)时,U0,漏=F0/p1V=8/(4.0677)1/2=3.97m/s实际孔速:

U0=Vs/A0=0.10316/0.014=7.37m/s

塔的操作稳定性:

K=U0/U0,漏=1.86

5.3.5负荷性能图

(1)漏液线

以F0=8kg1/2/(s*m1/2)为气体最小负荷的标准,贝283

Vsmin—do0.0556m/s

4JV

(2)液体流量上限线

以5秒作为液体在降液管中停留时间的下限得:

..3

Lsmax0.001962m/s

AH

(3)液体流量下限线

以how=0.006m作为规定最小液体符合的标准得:

■2^E3600Lsmin?

0.006

1000

(4)雾沫夹带上限线

以ev=0.1kg(液体)/kg(气体)为限,求Vs-Ls关系。

ug

—Vs

AT

Af

Vs

0.352

hf

how

2.5hl2.5(hwhow)

0.00284B6001%3

/0.5

1.062Is^

代入已知量解得:

0.03875

5.867ls^

(5)

液泛线

0.6Vs2

当F0

17kgJs.m3时即Vs<

0.1936m3/s时,

由于得出值皆大于0.1936所以不能用上式。

22

当F017kg3/sm3时即Vs>

83.45hl3

h10.0066751.2419hl15.64hl2

24

解得:

Vs20.065381.288ls?

10.69ls?

257.38ls2代入数据求出值符合要求,用以上数据作出负荷性能图如下所示

5.3.6塔高的确定

Z=NtHt/EtEt=0.49(ai)-O.245将气相液相组成数据带入求平均值得:

Et=0.75

则Z=NtHt/Et=49.8块。

解得实际板数为50块,进料口选在第13块板。

取塔顶空间高度:

Hi=0.6m

塔底空间高度:

为保证塔底有lOmin的液体储量,塔底空间高度:

0.001446OO

O.72

H22—2.25m

裙座高度:

h2=2.0+1.5D/2=2.52m

所以塔高:

H=(50-1)>

0.3+0.6+2.25+2.52=20.07m

5.4.

表5-3

精馏塔设计计算结果汇总一览表

名称

符号

单位

塔形

筛孔塔

塔径

m

0.7

板间距

Ht

0.3

溢流形式

单溢流

堰型

平堰

堰长

Iw

0.5

堰宽

Wd

0.098

堰高

hw

0.06

降液管底隙

Ho

0.045

降液管面积

2m

0.0327

降液管面积/塔截面

A“At

0.085

筛孔直径

D0

0.004

孔间距

0.012

孔数

N

1115

堰液头

0.01622

板上清液咼度

hL

0.07

降液管内清液高

Hd

kg(液)/kg(气)

0.131

雾沫夹带量

ev

0.03

:

IS65-40-250。

型号

转速

/(r/min)

流量

/(m3/h)

扬程

/m

效率

/%

轴功率

/Kw

必需汽蚀余量

(NPSH)r/m

IS65-40-250

1450

7.5

21

35

1.23

泵的基本参数表[26]

查手册得,选用离心泵型号为

表5-4

5.4.2再沸器的选型[26]

(1)脱乙醛塔的再沸器是用水蒸气间接对物质加热,利用水蒸气冷凝成水

查手册,选用型号为JB/T4714-92R管壳式换热器。

(2)脱乙醇塔和脱重组分塔也选用型号为:

JB/T4714-92R。

其参数如下表:

表5-5再沸器基本参数[27]

序号

公称直径

DN/mm

公称压力

PN/MPa

管程数

管子根数

换热面积

/m2

1

325

1.6

88

31.0

450

1.0

220

57.8

200

52.5

注:

1表示脱乙醛塔再沸器;

2代表脱乙醇塔再沸器;

3代表脱重组分塔再沸器

5.4.3冷凝器选型

5-6冷凝器基本参数表[28]

管子根数

管程流通

面积/m2

中心排

管数

500

256

0.0226

18

58.3

237

0.0419

17

62.2

800

776

0.0686

31

134.3

1脱乙醛塔冷凝器;

2脱乙醇塔冷凝器;

3脱重组分塔冷凝器;

4蒸发器出口处冷凝器

5.4.4工艺设备一览表

5-7

乙酸乙酯制备工艺设备-

览表

设备名称

规格

材质

数量

缩合釜

直径2000mm

高度2000mm

16MnR

脱乙醛精馏塔

直径800mm高度20070mm

脱乙醇精馏塔

直径1260mm高度11030mm

脱重组分精馏塔

直径2300mm高度16000mm

5

冷凝器

JB/T4714-92R

组合件