盾构关键全参数计算Word文件下载.docx

《盾构关键全参数计算Word文件下载.docx》由会员分享,可在线阅读,更多相关《盾构关键全参数计算Word文件下载.docx(32页珍藏版)》请在冰豆网上搜索。

pe2

qfw1——盾构顶部的水压

qfw2——盾构底部的水压

λ——侧压系数,取0.37;

计算qfe1qfe2qfw1qfw2

pe1=12×

×

9.8+13×

9.8+〔32.5-12-13〕×

9.8

2

pe2×

=726.2kN/m2

609.2

=225.4kN/m2

726.2

=268.7kN/m2

qfW1=(32.5-2.5)×

=294kN/m2

qfW2=294×

=355.3kN/m2

2.3盾构机前方的推进阻力F2

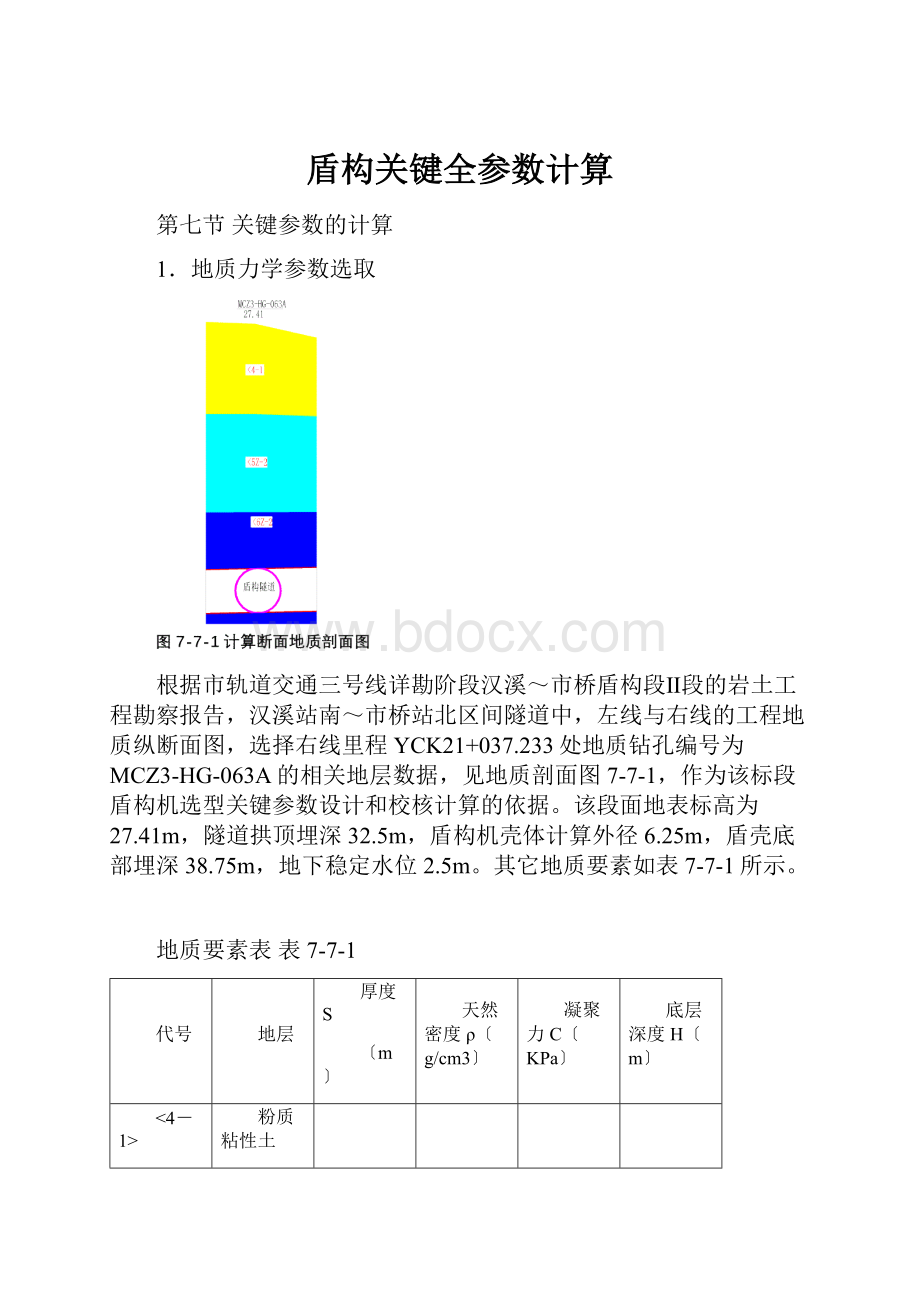

作用于盾构外周和正面的水压和土压见图7-7-2所示。

按水压和土压分算公式计算,将以上各项代入公式得:

F2kN

2.4盾尾部与管片之间的摩阻力F3

F3=μc.ωs

μc——

ωs——压在盾尾的2环管片的自重

F3×

2×

(3.1416/4)(62-2)×

=118.46kN

计算盾构机的总推力F

F=(F1+F2+F3).KcKc

F=(5498+17539.5+118.46)×

=32770.7kN

2.5盾构机总推力的经验计算

《日本隧道标准规<

盾构篇>

》,根据大量工程实践的统计资料,推荐单位面积上的推力值为:

Fj=1000kN/m2~1300kN/m2

如此选型盾构机的总推力F应为

F=(π/4)×

2(1000~1300)

=(30679.69~39883.60)kN

2.6结论

选型盾构机的推力为36000kN,它大于校核计算值32770.7kN,又控制在经验值围,说明该盾构机的推力值合理。

3盾构机刀盘扭矩校核计算

3.1.计算条件

选取地质条件同前,由于该地段埋深较大,考虑土体的自成拱效应,土压力计算按2倍的盾构直径按水土分算进展。

3.1.1天然地基的强度、地压、水压

天然地基的抗压强度〔查表〕P=500kN/m2

3.1.2摩擦系数

滚刀盘和天然地基之间的摩擦系数μ

刀面和天然地基之间的摩擦系数μ

滚动摩擦系数μ

滚刀密封装置和钢板之间的摩擦系数μ

3.1.3滚刀盘

装备的扭矩Tn=7340kN-m

刀盘的重量G=50t(assumed)

刀盘与工作面的接触率ξ=72%

径向滚柱的半径R1

推力滚柱的半径R2

刀环的直径d1

刀环的外直径d2

3.1.4滚刀密封装置

密封装置的附件No.1234

密封装置的数量ns3311

3.2滚刀盘的阻力扭矩

T1:

切削扭矩

T2:

旋转枢纽轴承所承受的、与滚刀重量成比例的阻力扭矩

T3:

旋转枢纽轴承所承受的、以对应滚刀推力负荷的阻力扭矩

T4:

密封装置的摩擦扭矩

T5:

滚刀盘的正面摩擦扭矩

T6:

滚刀盘外沿所承受的摩擦阻力扭矩

T7:

滚刀盘的背面摩擦扭矩

T8:

滚刀驱动部位的剪切扭矩

T9:

滚刀轴的搅拌扭矩

3.2.1切削扭矩〔T1〕

=(1/2)P*h*Rc2

h:

切削深度=V/Nc、r0=Rc×

100

T1=(1/2)×

500.0×

(4/1.14×

100)2/105=857.4kNm

3.2.2旋转枢纽轴承所承受的、与滚刀重量成比例的阻力扭矩(T2)

T2=G*g*R1*μ2

=50×

9.8×

1.65

=3.23kNm

3.2.3旋转枢纽轴承所承受的、以对应滚刀推力负荷的阻力扭矩(T3)

T3=Wr*R2*μ2

推力负荷“Wr〞应该如下表示

Wr=ξ*π*Rc2*Pd+〔π/4〕(d22-d12)Pw=72/100×

π4×

+

(π/4)(3.40×

3.40-2.20×

2.20)×

=kN

T3=×

1.7

=28kNm

3.2.4密封装置的摩擦扭矩(T4)

T4=2π*μ3*Fs(ns1*Rs12+ns2*Rs22+ns3*Rs32+ns4*Rs42)

+1×

1.10×

1.10+1×

1.70×

1.70)

3.2.5滚刀盘的正面摩擦扭矩(T5)

T5=2/3*ξ*π*μ1*Rc3*Pd

=2/3×

72/100×

π44×

=kNm

3.2.6滚刀盘外沿所承受的摩擦阻力扭矩(T6)

T6=Rc*2π*Rc*lk*μ*Pr

Pr:

滚刀盘周围的平均地压

Pr=(P0+P0'

+P2+P3)/4

=(++86+)/4

=1kN/m2

4×

0.544×

0.3×

=1kN-m

3.2.7滚刀盘的背面摩擦扭矩(T7)

当滚刀盘旋转、而腔地压同时作用于滚刀盘的背面时,进展滚刀盘的背面摩擦扭矩的计算。

T7=2/3*ξ*π*μ1*Rc3*1.0*Pd

π444×

1.0×

=kN-m

3.2.8滚刀驱动部位的剪切扭矩(T8)

T8=2/3*π*τ*Rc3(1-ξ)

τ:

土层切削时的剪切阻力〔kN/m2〕

利用滚刀盘在滚刀腔搅拌含水的出碴,使之和淤泥混合起来。

然后就获得了“改性粘土〞

此时,“改性粘土〞可以大致如下进展规定为:

C=10.0kN/m2、摩擦角φs=5.0°

σ=Pd

τ=C+σtanφs

=10.0+×

tan5°

T8=2/3×

π×

444×

(1-72/100)

=3kNm

3.2.9滚刀轴的搅拌扭矩(T9)

T9=2Rcb*Bcb*lcb*τ*Ncb

=2×

3.00×

0.60×

0.90×

1×

4

=23kNm

3.3需要的扭矩〔T〕和装备的扭矩

T=T1+T2+T3+T4+T5+T6+T7+T8+T9

=857.4+3.23+28+29.4++1+754.2+3+23

=4kNm

实际装备的扭矩应该是

Tn=7340kNm

而且其安全系数是

Tn/T=1.48

因此,盾构机具备足够的扭矩

另外,盾构刀盘扭矩也可按如下常用的经验公式计算求得:

3.4扭矩较核

按《日本隧道标准规<

》,根据大量工程实践的统计资料,推荐扭矩的控制标准为:

T=α.D3(kN-m)

式中α—刀盘扭矩系数,土压平衡盾构机α=14~23;

D—盾构计算外径6.25m。

选用盾构的扭矩的经验值围是:

T=(14~23)×

3

制造商提供的计算扭矩在经验值围。

选用盾构的最大工作扭矩值为7340KN.m>

计算值4962.1kN.m,处于经验值围且是计算值的1.48倍。

故该盾构机刀盘扭矩满足该段盾构工程的施工需要。

4.刀盘驱动功率验算

a:

刀盘功率P按下式计算

P=Tc*N/9555

TC—刀盘驱动最大工作扭矩7340〔kN•m〕

N—刀盘最大扭矩时的转速1.15〔r/min〕

与该盾构机设计的最大扭矩相对应的转速为1.15r/min,如此刀盘执行机构实际功率为:

P=Tc*N/9555=1.15*7340000/9555=883kN

该盾构机的刀盘驱动电机功率设计取值为900kW,满足上述计算要求。

5.刀盘推进功率验算

盾构机最大推进功率〔PT〕可按

PT=F•V

式中F—总推力〔kN〕

V—最大推进速度〔m/s〕

盾构机的设计总推力为34210kN,最大推进速度按60mm/min计,如此

PT=F•V=36000×

60×

10-3/60=36kW

盾构机推进功率的设计取值为50kW,满足上述计算要求。

6.螺旋输送机功率验算

螺旋输送机功率为160kW情况下,最大扭矩105kN.mr/min,因输送机在22r/min时的最大排土量,为270m3m3/h,完全可以满足施工要求。

7.盾尾径与管片外径间隙验算(按300m曲线半径)

曲线开挖时要求的盾尾间隙计算如下:

设计参数

盾尾径D0=6130mm管片外径D=6000mm

管片宽度W=1500mm曲线半径R=250m

盾尾覆盖管片的长度L=

b:

盾尾间隙

理论值X=X1+X2

其中:

X1—为拼装管片方便并考虑到管片安装误差与偏移所取的间隙裕量。

通常,X1的按下表选择,取X1=30mm。

X2-曲线施工和修正盾构机蛇行所需的间隙。

D<4m

4m≤D<6m

6m≤D<8m

8≤D<11m

20mm

25mm

30mm

40mm

按如如下图所示,可求得:

2X2=R1-R1·

COSθ,

R1=R-D/2,sinθ=L/R1,

化简成:

假设最小转弯半径R=250m,

将R,D代入上式,得

X2≈9mm

X=X1+X2=30+9=39mm

设计值X=〔6080-6000〕/2=40mm

这个结果说明在选定的直径和设定的250m转弯半径条件下,只要能保证有39mm的盾尾间隙即可满足施工要求。

而所选盾构机的盾尾间隙设计为40mm,大于计算值。

很显然,同样亦能满足施工要求的转弯半径2000m。

8.管片安装器扭矩和功率的计算:

假设前提

管片重量:

40kN

管片密封处压缩负载:

50kN/m

计算

动态扭矩C等于:

40x(De+Di)/4=114kNm

在转速为2r/min〔输送管片时的速度〕

功率=Cxω/9555=24kw

ω:

转动角速度

静态扭矩是加载于管片负荷产生的扭矩:

330kNm

转速:

0.2r/min〔安装管片时的转速〕

功率=Cxω/9555=kW

管片安装器所选功率为:

30kW,满足旋转和安装时的需要。

9、盾构机的运行参数计算

隧道开挖设备所能达到的掘进速度取决于很多因素,其中有些因素在设备设计者的控制畴之外。

然而,根据经验,可以使用以下方法得到近似的运行数据。

此方法建立在设备平均运行数据根底之上:

平均掘进速度40mm/min

平均衬砌环安装时间30min

管片长度1500mm

min

循环时间69min

为了包含循环挖掘停机时间以与对沉降的特殊处理,我们估计使用系数为0.6,每个循环约120min,这样我们每个班次工作时间12小时,其中2个小时维修保养,10小时掘进,7.5m/12hours,根据经验判断,第二班掘进速率与第一班差不多。

两个班次工作时间最高掘进速率为15m/24hours。

第八节盾构机的运转

1.挖掘开始

挖掘开始于启动刀盘旋转和盾构机推进,用挖出的碴土充填土仓以产生限定压力,然后螺旋输送机开始旋转与掘进速率匹配并保持限定压力。

由于很多因素影响盾构机的运行,如实际排碴效率、当时的地层条件,螺旋输送机的旋转速度等,要依据前一挖掘阶段采集的数据优化而定。

挖掘开始时的设备运行模式如下:

1.1刀盘开始旋转,确定旋转速度,推进油缸和螺旋输送机停止运转。

1.2开始推进,并通过控制室里的电位计逐渐提高盾构机的掘进速度。

1.3一旦土仓里的土压达到限定土压要求,即可旋转螺旋输送机,并调整其旋转速度以保持土仓中的限定压力。

2.挖掘过程中

在挖掘过程中,使土仓的进土量和出土量保持平衡,即土仓里填满了被挖掘的碴土。

螺旋输送机要送出和土仓进土量同样数量的碴土,所以就必须仔细监控土仓中的土压和螺旋输送机的排土量。

采取以下措施:

2.1盾构机掘进速度根据保持刀盘前方稳定所需的限定压力而设定。

刀盘上还要储藏足够的动力,以处理突然发生的问题。

2.2螺旋输送机的转速设定为可以排出和被挖掘泥土与注入物质相等的弃土量。

在选定转速之前,要了解螺旋输送机在实际地层条件下的排碴效率。

2.3当限定压力因为地层条件、螺旋输送机排碴效率或土仓里的混合条件发生变化而变化时,就必须再次优化螺旋输送机的转速。

2.4如果调整螺旋输送机的转速不能使限定压力达到要求的数值时,就改变盾构机掘进速度。

以上描述,可用以帮助理解土压平衡的根本原理,但更重要的是经验,是工程特定地层条件下的盾构机的运行性能与掘进参数优化,例如:

有高含量粘土的粘质地层可能会闭合刀盘开口、粘附于搅拌部件、堵住螺旋输送机,增加了刀盘扭矩和推力,最后就会大大限制了盾构机的掘进速度,此时应认真观察添加剂向刀盘前方或土仓的注入;

不管以任何方式向前推进盾构机,如果土仓里碴土的流动性条件不好,不仅会降低掘进速率,而且会导致严重的机械异常,

更不准在螺旋输送机停止时推进盾构机。

3.1限定压力

限定压力有三种效果:

3.1.1与地下水静压保持平衡,防止盾构机周围的地下水循环以与大量地下水涌入土仓干扰刀盘前方的稳定。

3.1.2平平压力,防止刀盘前方坍塌。

3.1.3分担洞顶的稳定性,防止其坍塌而导致沉降,甚至危与地面。

3.2选择以下参数的最大值可以确定限定压力的数值:

3.2.1由地下水位和隧道的相关位置给出的静水压力;

3.2.2地层平衡应力。

一般说来,完全平衡没有必要。

在过高压力下操作盾构机会导致土仓严重发热,设备结构与切削刀具的严重磨损,以与刀盘和土仓卡壳的危险。

为了使盾构机正常运行而有效工作,应尽可能保持低压。

根据承压隔板上土压传感器压力显示,设定螺旋输送机的转速和推力油缸的前进速率以调整限定压力。

土压传感器测出的压力比刀盘前面实际支承压力低,其差异来源于渣土通过刀盘开口时产生的压降,刀具室里混合物密度的变化以与刀盘旋转的动力效应。

潮湿粘土的影响比拟低,但是颗粒很大的干土影响就变得很大。

3.3土压控制

所选用的盾构机的承压隔板在不同位置上安装了4个土压传感器。

在控制室里的监视屏上显示其压力,可帮助操作人员选择必需的限定压力;

另外一个土压传感器安装在螺旋输送机外壳里,可向操作人员显示螺旋输送机沿途的压降,检测“栓塞〞和弃土流动性的变化。

如果有必要,要改变盾构机的掘进参数〔泡沫或注水量,限定压力等〕

●1个位于上部〔顶部压力〕

●2个位于水平轴〔平均压力〕

●1个位于下面〔最大压力〕

3.4挖方量的控制

开挖隧道时,尤其是在市区地下,重要的一点是严格限制地面的异常。

然后,在整个工程进展中,操作人员必须检查盾构机是否按开挖路径排出泥土而没有超量。

检查出土量的一般方法是清点一个挖掘行程装满泥土的矿车数量,可在一个行程完毕之际得出结果。

为了在掘进过程中与时检查弃土量并使操作人员参与,该盾构机安装了弃土称量系统,操作人员观察其中一个监视屏上显示的该行程的开挖弃土量,并与上一校准理论重量作比拟验证排土量。

当弃土量过大或过小时,弃土称量系统会发出警报,提醒操作人员改变掘进参数,以防止地面发生过大的沉陷或隆起。

第九节盾构机附图

787PE16012:

盾构机主机图

787PE16006:

后配套系统图

787PE16066:

刀盘间距图

787PE16008:

刀盘,用于混合地层

787PE16076:

刀具结构图

787PE16011:

刀盘,用于软土

787PE16036:

片式刮刀图

787PE16009/A:

管片安装器

787PE16010/A:

驱动装置

787PE16078:

螺旋输送机液压系统图

804SHCZ002:

推进与铰接液压图

999SHGB001/A:

同步注浆系统原理图

787SH160EO泡沫注入系统原理图

第十节管模加工精度和保证措施与相关图纸

1、管片模具

本工程使用6套管片环模具。

其中4套为标准环,1套左弯环,1套右弯,每环管片模具中由6副模具组成,有3副是标准管片模具,2副邻接收片模具,1副封顶管片模具。

这样,6环管模中共计36副模具在车间生产线上参与管片生产。

管片钢模具制造拟选隧道工程股份机械厂制造,意大利CIFA公司作为管模备选供应商。

隧道机械厂的钢模尺寸的允许偏差见表10-1-1:

表10-1-1管模加工精度表

项目

单位

允许偏差

检验频率

检查方法

围

点数

宽度

mm

+0.2~-

每只

6

左中右三个断面各测一点

弦长

±

2

两侧各测一点

底座夹角

秒

4

四角各测一点

纵环向芯

棒中心距

抽查

腔高度

1

2、管模加工保证措施与相关图纸

1)底模以10mm厚的钢板通过在冷弯板上形成轮廓,并以重型钢框架承托。

2)依据混凝土自重和震动力产生的荷载计算钢结构构件的厚度。

3)底模的外边缘用一台数控机床加工,所有的部件被安装在固定架上。

4)固定架用于固定机械构件,并将这些构件焊到钢结构上。

2.2.1侧挡板与顶盖板在特厚的钢板上进展加工,以便适合接缝形状〔依据图纸〕,构件加工后最终厚度不低于15mm。

2.2.2侧板上设有重型铰链,螺杆式锁杆和锥形导向定位孔,可快速准确地运动。

2.2.3钢板通过一台数控式氧气割枪进展切割。

2.2.4所有部件均固定在台架上,点焊临时固定。

2.2.5装配件喷砂并最终焊接。

2.2.6然后所有的部件被送去热处理去除一切焊接应力,防止在最后精细加工时,模板出现变形。

2.2.7精细机床用于加工接缝,例如密封带坑槽和斜倾角等。

2.3.1模具在工厂通过专用台架装配。

2.3.2在侧挡板与顶盖板之间以与他们与底板之间的铰链和轴承,在装配时定位并焊接,以便这些构件正确就位。

2.3.3每个装配工作完成后,采用专用模片用于检测达到的精度

2.3.42套检测模片同模具一起提供,以确保在生产期间,模具在容许偏差。

2.4选择试验环测试

在工厂进展一个混凝土环的组装试验,并进展检测,以便检查模具是否在期望的偏差。

2.5.1适用于2000件管片生产,无损其精度。

2.5.2适宜于加速蒸气养护系统〔最大75度〕。

2.5.3适宜于在底部装上震动器,每台钢模下部设有两个震动器接合底座。

2.5.4每个标准模具带有12个螺栓和手孔。

2.5.5在拱部的密封带坑槽。

2.5.6每个模具在中部带有注浆孔。

2.6模具尺寸检查

2.12.1每一种类型模具配有检测仪器,用于常规尺寸检查。

1.12.2通过在模板上的插入薄垫片或直接读取检查尺寸。

.一套模板

.一套薄垫片

.一个10米口径检测器

.一套角模板

2.7交付

2.15.1首先2套模具

2003年6月15日交付前两套模具

2.15.2后4套模具

2003年7月15日交付后四套模具,详见《第十一节》。

2.8附图

3、钢模制作质量控制计划

3.1目的

通过编制本质量计划,达到落实资源、进度和措施并对质量进展严格的控制,从而使钢模的质量满足规定的要求。

3.2适用围

本质量计划适用于地铁钢模的图纸设计、工艺制定、加工过程、质量检验等环节的指导,本产品生产完毕,本质量计划即告失效。

3.3质量目标

3.产品质量满足设计图纸的要求。

3.产品交货期满足合同的要求,并可根据顾客的要求,在协商一致的根底上进展调整。

3.4职责

3.总工程师负责质量计划的策划、编制等组织工作,并对质量计划的适用性进展批准。

3.设计技术科、质安科、经营科、调度室参与质量计划的策划,并组织实施。

3.5合同评审

按隧道股份机械厂正在运行的质量体系文件QG/SDJ《合同评审程序》,由经营科牵头,各部门参与,对钢模制作的合同条款进展评审,确保合同中的要求均被落实。

3.6设计控制

按隧道股份机械厂正在运行的质量体系文件QG/SDJ.ZLCX《设计控制程序》,具体见“设计输入和设计输出简图〞。

〔P4、P5〕

3.7文件控制

3.7.1按AG/SDJ.ZLCX.05《文件和资料控制程序》执行。

3.还需对钢模涉与的如下文件和资料进展控制。

A钢模制作的全套图纸。

B钢模结构件制作质量控制计划。

C钢模金加工、结构件与总装检测记录表。

3.8采购

3.所有钢材均按设计图纸的要求采购。

3.对模芯的精细铸造从木模、缩水余量的加放、外表粗糙度以与几何尺寸对分包方提出严格的要求。

3.按QG/SDJ《采购控制程序》对分包方的供货质量进展检查。

3.9产品标识和可追溯性

按QG/SDJ8《产品标识和可追溯性程序》执行。

3.10过程控制

3.针对钢模的制作特点,由设计技术科指定相应的“产品过程控制图〞。

3.在优先执行“产品过程控制图〞的前提下,按QG/SDJ9《过程控制程序》进展。

〔P6〕

3.11检验和试验

.1编制《钢模结构制作质量计划》,对结构件进展重点控制,其中应控制:

A放样允许偏差的控制;

B零伯矫正允许偏差的控制;

C机械加工余量的控制;

D装配允许偏差;

E钢模焊接允许偏差的控制;

F制订钢模侧板外形尺寸检查容;

G制订钢模端板外形尺寸检查容;

H制订钢模底座外形尺寸检查容;

3.对钢模的侧板、端板和底座的金加工尺寸进展检测,并列表检查。

3.对钢模的模芯棒、定位装置、定位销、紧固螺栓等的金加工质量进展控制。

3.对钢模总装过程中的关键尺寸进展列表检查,并进展三环试拼装的检测。

〔P7、P8〕

3.按QG/SDJ.ZLCX.10《进货、过程和产品最终检验和试验控制程序》执行。

3.12检验、测量和试验设备

按QG/SDJ.ZLCX.11《检验、测量和试验设备控制程序》执行。

3.13检验和试验状态

按QG/S