长江高压开关技术要求Word格式.docx

《长江高压开关技术要求Word格式.docx》由会员分享,可在线阅读,更多相关《长江高压开关技术要求Word格式.docx(18页珍藏版)》请在冰豆网上搜索。

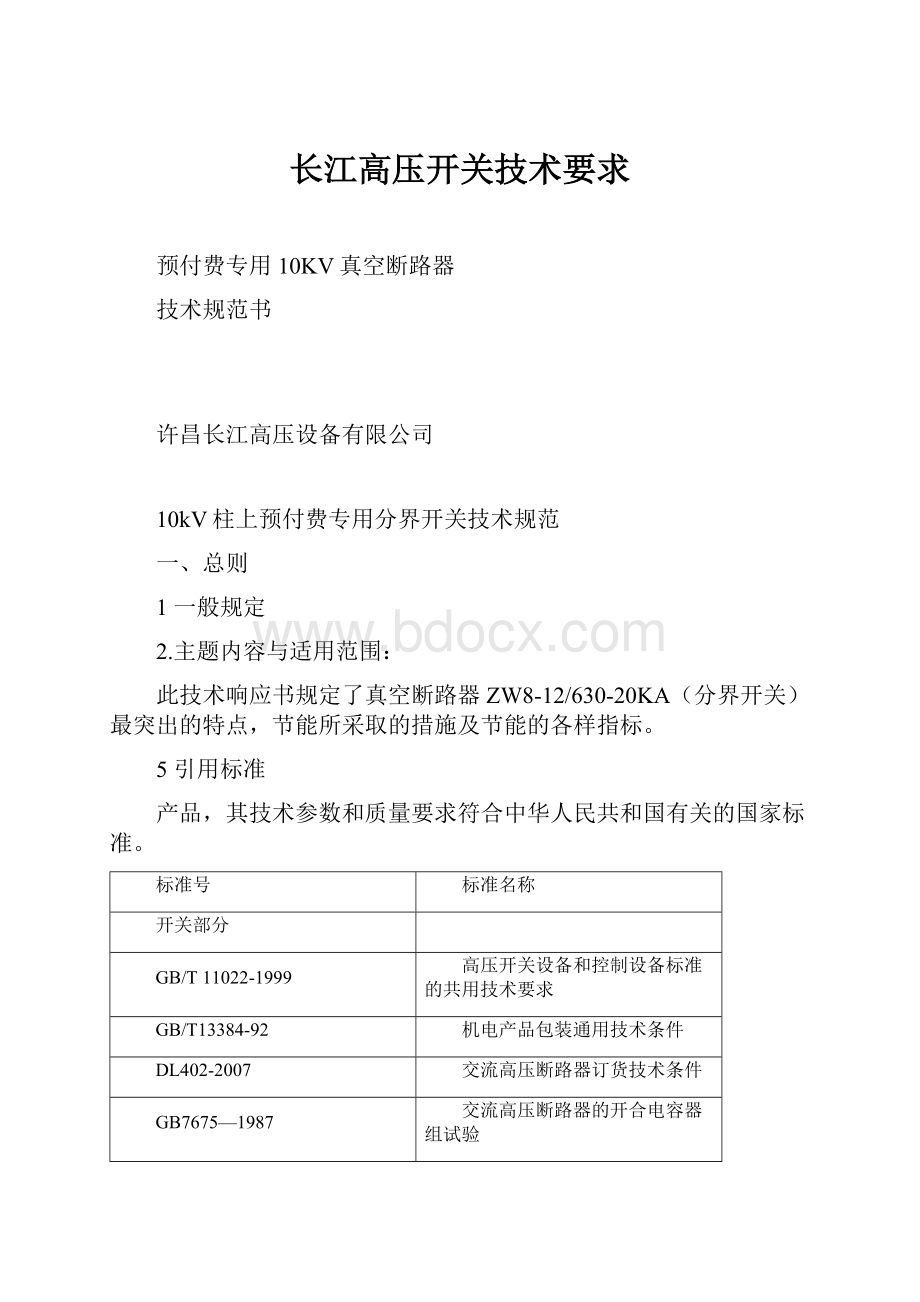

GB2706-1989

交流高压电器动热稳定试验方法

DL/T726—2000

电力用电压互感器订货技术条件

DL/T844—2003

12KV少维护户外配电开关设备通用技术条件

控制器部分

GB/T7261—2008

继电保护和安全自动装置基本试验方法

GB/T17626.4—2008

电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验

DL/T721—2000

配电网自动化系统远方终端

产品满足以上标准要求。

二、使用环境条件

1.海拔高度:

≤1000m

2.环境温度:

-30℃~+45℃

最高年平均气温25℃

最大日温差25℃

3.相对湿度:

日平均相对湿度≤95%,月平均相对湿度≤90%

4.抗震能力:

地面水平加速度:

2.5m/s²

,地面垂直加速度:

1.25m/s²

。

5.日照强度(风速0.5m/s时):

O.1W/cm2

6.最大风速:

35m/s

7.最大覆冰厚度:

10mm

8.污秽等级:

D、E级

产品满足以上环境要求。

三、设备运行条件

1.系统额定电压:

10kV

2.系统最高工作电压:

12kV

3.额定频率、相数:

50Hz、3相

4.二次回路电源:

DC12V

5.安装地点:

户外柱上

6.中性点接地方式:

适用于l2kV配电网中性点不接地、经消弧线圈接地及低电阻接地各种接地方式

产品满足以上运行条件。

四、主要技术性能要求:

1开关设备的要求

1.110KV柱上分界开关由断路器本体(永磁机构)、电源电压互感器、控制箱三部分组成,同杆安装于分支线或变压器台区T接点,具有故障隔离和保护控制作用,能够将T接设备界内的故障隔离而不波及配电主干网和相邻客户,减小故障影响范围和停电时间。

1.2开关本体采用进口环氧绝缘真空灭弧断路器作为本体;

环氧绝缘浇注体采用三相柱式独立结构,可保证开关开断30次以上的20kA短路电流和开断1000次以上的630A电流。

在正常环境下可保证产品的绝缘水平(工频42KV、冲击75KV)和630A电流开断能力。

1.3开关采用小型化真空灭弧室,采用进口或陕西宝光生产的灭弧室。

1.4开关采用三相独立柱式结构,永磁操动机构组装在焊接密封的不锈钢壳体内,开关的相间距至少280mm。

1.5开关外壳采用厚度不小于2mm的不锈钢板制成,结构坚固,具有抗击恶劣环境条件能力。

全部采用TIG氩弧熔接焊接,长期使用免维护;

壳体外表面采用国际灰不锈钢户外树脂漆处理,漆膜厚度大于0.3mm。

1.6开关采用三单相独立单稳态永磁操作机构,三个永磁操动机构分别通过三只环氧绝缘拉杆和三只真空灭弧室相连接,具备手动和电动操作方式,要求操作机构结构简单,操作功耗低;

操作机构置于密封的机构箱中,有效防止操作机构锈蚀问题,提高机构的可靠性。

1.7开关分闸时间:

开关固有的分闸时间为≤0.015s(15ms);

从检测到故障信号到跳闸的全开断时间为≤0.04s(40ms),具备有省级以上检测机构的故障开断时间检测报告。

1.8开关进出线采用铜棒引出线接线方式,并可以加有一体性接线夹可供选择,进出线铜棒直接从环氧绝缘浇注体的进出线孔位一体化固定出线,静态拉力纵向不小于500N、水平不小于250N。

进出线铜棒导电截面积满足额定电流630A长时间正常运行。

1.8开关采用进口户外环氧浇注成型的三相绝缘体,无SF6,具有防老化、防紫外线、环保,材质稳定性高。

浇注体的外绝缘爬距应大于35mm/kV。

1.9开关应具有一个φ12不锈钢接地螺柱和接地标记,供安装接地线用。

其结构无须使用额外的辅助夹子就能够很容易地用22mm2–38mm2铜导线与地线连接。

1.10壳体上应具有安装、运输专用吊耳和搬运把手,方便搬运和安装。

开关应具有座式安装和吊式安装两种安装方式,安装金具采用热镀锌钢件,热镀锌厚度不小于70um。

1.11开关上要具有明显“分”、“合”等指示,开关的分、合标示牌与开关内部主轴直接连接,和开关三相触头同步转动,可准确显示开关的动作状态,在地面往上可以清晰看到。

并每相单独具有分、合指示装置,红色代表开关合位,绿色代表开关分位,可以清楚看到开关每相的分合状态。

1.12要求开关(控制器)配置对外预留辅助开关接点等,具备配电自动化接口,将来可以实现配电自动化功能。

1.13要求开关具有加装一体化隔离刀闸的结构安装方式,加装刀闸后应具有开关和刀闸的一体化闭锁装置,防止误操作。

产品满足以上要求。

1.14其他部件

1.14.1开关内置A、B、C三相电流互感器、3只电容式电压传感器(CVT),以采集配电网运行参数。

电流互感器变比:

600:

5A;

精度为10P20,热稳定电流20kA、4s;

可测量的最小一次侧电流:

2A。

变比可由用户自行选择,为了防止电流测量装置的过电流,产品配置过电流保护装置。

电容式电压传感器负荷侧有3个,变比为10kV/1V;

精度(-25℃~+80℃)稳定地保持在0.5%;

相位角度误差±

<1度,可保障所采集暂态信号的精度。

1.14.2工作电源由外置的电压互感器(PT)获得,电源PT变比为10kV/0.100kV,容量>100VA,要求PT局放小于5pC,PT应为环氧树脂整体浇注型,保证20年寿命,电源引线长度为8m。

1.14.3控制引线插头应为航空插座,插头的连接牢固,防雨水,密封可靠(含引出端密封)。

未插接控制引线前.插头端罩具有抗日光老化、抗气候老化及抗腐蚀能力的橡胶罩可靠封闭;

开关控制引线插头内含CT短路线(未安装控制器前CT不允许开路,并应便于控制引线插头插接)。

控制引线配置长度为8m。

1.15开关本体的使用寿命应为20年。

1.16开关的主要技术参数

名称

单位

数值

备注

额定电压

kV

12

额定电流

A

630

额定频率

HZ

50

绝

缘

水

平

断口绝缘

水平

工频(干试与湿试)

Kv

49

雷电冲击试验电压(峰值)

85

对地及相间

绝缘水平

工频

干试

42

湿试

34

75

开

断

能

力

额定开断短路电流值

kA

20

额定热稳定电流(有效值)

额定热稳定时间

S

4

额定短路关合电流(峰值)

额定动稳定电流(峰值)

额定电缆充电开断电流

25

额定投切空载变压器电感电流

2.5

机械寿命

次

30000

开断额定短路电流次数

≥30

机

械

特

性

刚合速度

m/s

1.0±

0.25

刚分速度

0.65±

0.15

触头总行程

mm

14±

1

触头开距

11±

分合闸三相同期性

≤2

每项主回路电阻

μΩ

≤120

固有合闸时间

s

≤0.04

固有分闸时间

≤0.015

全开断时间

其

它

外绝缘爬电比距

mm/kV

≥35

开关壳体相间距离

≥280

开关重量

kg

<105

2.控制箱的要求

2.1工作原理及安装

采用先进的微电子控制技术和接地故障检测技术,依据智能逻辑控制及保护功能实现故障点的定位、自动隔离。

具有短路、过流、接地、缺相、涌流抑制、冷负荷起动抑制开断、断线、高阻抗接地等保护功能。

准确、迅速地判断接地故及故障点位置;

具有控制系统通讯扩展接口,可以加装GSM通讯模块通过GSM短信网络将开关故障信息发送到指定的手机号码;

与分界断路器本体配套。

当用户界内发生故障时:

1)短路故障时开关直接分闸并迅速分离故障区段;

2)过负荷故障或接地故障电流时开关直接分闸而解除故障;

3)发生接地事故时在设定时间内开关跳闸分离故障区段;

4)发生同时异相接地故障时,开关直接分闸并迅速分离故障区段;

5)当同时发生接地故障和短路故障时、优先进行短路故障的动作;

6)具有抑制涌流和具有冷负荷起动抑制虚拟跳闸功能;

7)当界外发生故障时开关不动作。

2.2结构型式

1)工作原理电路采用微机保护系统构成。

2)线路板采取嵌入式结构,并用三防漆处理。

3)控制器外壳应采用由耐腐蚀性优良、厚度不小于1.5mm不锈钢(Stainless)板材制成,按照双层通风隔热设计,具有良好的绝缘、隔热、通风特性,并且能够有效防止水分的渗入。

外观颜色为国际灰。

箱体下部有与开关本体连接用的插座、电源连接用的插座。

4)与开关本体连接采用航空插座插接件。

5)设置专用接地引线安装螺栓及接地标志。

6)电源采用户外电压互感器(PT),容量大于100VA、变比为10000/100V;

7)控制器与分界开关使用专用安装金具同杆安装,安装位置距地面2.5m以上。

2.3控制器操作及参数设置面板

操作面板具有如下功能.

1)具有液晶显示屏和操作按钮,显示开关和控制器的各种状态和检测值,使用于变更或确认设定值操作按钮组成为增加、减少、功能菜单、设定、设定菜单;

2)开关和控制器状态指示灯

⏹控制器运行状态指示灯

⏹交流电源指示灯

操作机构储能状态指示灯

3)控制功能的操作

⏹具有控制箱分、合操作按钮

⏹就地无线遥控分、合操作,遥控距离大于20m

4)功能设定、故障记录和复位按钮

⏹通过中文操作液晶显示界面,可以方便进行保护功能的参数设定和修改

⏹在继电保护控制装置上具有10条最新的故障保护记录,方便用户进行故障分析

⏹当系统异常时,可以通过复位按钮进行系统复归

5)参数设置窗应含项目

⏹相间保护整定:

三段相间动作电流和时间定值、一般/非常/极端反时限动作电流和时间曲线。

⏹单相接地保护整定:

接地动作电流I0整定值、接地动作电压V0整定值、接地动作相位角整定值、接地动作延时时间。

⏹通讯接口参数整定:

通讯波特率、指定用户手机号码、通讯测试功能。

6)控制箱内置有使用说明书。

7)所有标志固定牢固、耐全天候。

2.4控制器额定参数

1)交流电流额定值:

0.1A.

2)零序电流额定值:

0.4A.

3)频率:

50Hz。

4)电源电压额定值:

AC12V。

5)功率损耗

a)正常工作时,工作电源回路<2W,保护动作时电源回路<5W;

b)交流电流回路<0.1VA/相;

c)交流电压回路<0.01VA/相;

6)保护固有动作时间<25ms。

2.5保护功能

1)单相接地保护

定值整定范围适应于电网中性点不接地系统、经消弧线圈接地系统和经小电阻接地系统,技术要求见下表。

定值内容

整定电流

整定步长

接地动作电流I0整定值

1.0-100A(一次值)

无级设定

接地动作电压V0整定值

1%~100%

动作相位范围

最大移相角

0~359度

移相角范围

10~170度

接地动作延时时间

0.01s-2h

2)相间保护

整定范围与技术要求见下表。

整定范围

三段电流保护定值

20~2000A(一次值)

动作时间定值

0.00~10.00s

IEC曲线选择

一般/非常/极端

三种可选

IEC曲线时间定值

2.6控制逻辑关系

2.6.1当界内发生单相接地故障时,I0达到零序电流保护整定值,V0也达到零序电压保护整定值,I0V0也达到零序方向继电保护相位角整定值,并且接地保护延时完毕时才正确动作,作用于分界开关跳闸,隔离故障。

界外(系统侧)发生单相接地故障时,接地继电保护不动作。

2.6.2当界内发生相间(含相间及接地短路)短路故障时,相间过电流保护启动并记忆开始计时。

当计时时间达到整定值时,作用于分界开关跳闸,隔离故障。

2.6.3当界内发生过负荷故障时,过电流继电器起动过负荷保护功能,I0保护功能,根据过负荷继电保护功能(I0保护功能)直接解除故障。

2.7就地遥控

控制箱具有就地无线遥控功能,采用工业无线发射、接受模块,可以实现杆下无线操作,并采用一对一编码控制方式,一台开关一个遥控号,防止误操作。

2.8电源系统

采用一体化电源控制系统,当交流失电时蓄电池自动投入,并具有蓄电池充放电保护和活化功能;

交流有电时自动投入给系统供电和蓄电池充电。

2.9性能

2.9.1绝缘性能

1)绝缘电阻

各电路分别与地(即外壳或外露的非带电金属零件)之间,交流电流电路与交流电压电路之间,交流电路与直流电路之间,用开路电压为500V的测试仪器测定其绝缘电阻值不小于100MΩ。

2)介质强度

产品承受下表所示的工频耐压试验,无击穿或闪络现象。

试验部位

工频耐压(1min,kV)

交流电路对地

2.0

交流电流和交流电压电路之间

工作电源电路(包括各开出触点)对地

交流和工作电源电路之间

48V电器(包括开入48V电源及所有开入端子)对地

1.0

2.9.2冲击电压

产品的各电路分别与地(即外壳或外露的非带电金属零件)之间,以及交流电流电路与交流电压电路之间,承受标准雷电波的短时冲击电压检验,检验电压的峰值为5kV。

承受冲击电压后,产品主要性能指标符合本标准的要求,在检验过程中,允许出现不导致绝缘损坏的闪络,如果出现闪络,复查绝缘电阻及介质强度,此时介质强度检验电压值为规定值的75%。

2.9.3耐湿热性能

装置承受GB/T7261-2000第20章规定的交变湿热试验。

在试验结束前2h内,测量各导电回路对外露非带电导电部位及外壳之间,电气上无联系的各回路之间的绝缘电阻,其绝缘电阻值不小于1.5MΩ;

介质强度不低于5.6.2规定的介质强度试验电压值的75%。

2.9.4抗干扰能力

承受高频干扰能力,按GB/T15153.1中的有关规定执行。

产品承受DL/T721—2000中4.10规定的严酷等级Ⅳ的高频干扰。

承受静电放电干扰能力,按GB/T15153.1中的有关规定执行。

产品承受DL/T721—2000中4.13规定的严酷等级IV的静电放电干扰。

承受浪涌干扰能力,按GB/T15153.1中的有关规定执行。

产品承受DL/T721—2000中4.12规定的严酷等级IV的浪涌干扰。

承受快速瞬变干扰能力,按GB/T17626.4中的有关规定执行。

产品承受DL/T721—2000中4.11规定的严酷等级IV的快速瞬变干扰。

2.9.5机械振动性能

产品承受DL/T721-2000中4.17规定的机械振动性能要求。

2.9.6触点性能.

产品的出口跳闸触点,在电压不大于250V,电流不超过5A,其分断容量为50W。

产品的出口信号触点,在电压不大干250V,电流不大于0.5A,其分断容量为20W。

产品的输出触点在上述规定的负荷条件下,可靠动作与返回103次。

2.9.7防护及外观要求

1)产品的金属零件应经防腐蚀处理。

所有零件应完整无损,产品外观无划痕及损伤。

2)产品所用元器件符合相应的技术标准要求。

3)产品元器件、零部件安装正确、牢固,并实现可靠的机械和电气连接。

4)同类产品的相同功能的插件、易损件具有可换性,不同功能的插件有防误插措施。

5)控制器参数的调整、整定应方便,调整整定后能锁定。

6)外壳防护(IP防护)等级为GB4208—1993中的IP55。

2.9.8安全标志

安全标志见GB16836—1997中5.7.6表5。

2.9.9寿命大于20年。

五、试验

1.有国家权威机构的型式试验报告。

已通过相应标准GB1984-2003《交流高压断路器》、DL/T402-2007《交流高压断路器订货技术条件》规定的全部型式试验。

1.1机械试验

1)机械特性试验方法符合GB1984-2003中技术规定。

2)开关在额定操作电压下合分100次后按表l进行操作试验。

表1

序号

试验内容

操作次数

永磁机构在l10%额定电压下动作

10

2

永磁机构在80%额定电压下动作

3

永磁机构在额定电压下动作

手动合分操作

5

与控制装置联动操作

10

3)机械寿命试验按GB3309-89第5章及GB1984-2003中表8规定分5个循环进行。

1.2温升试验

长期工作时发热试验和主回路电阻测量按GB1984-2003及本技术条件的规定下进行。

1.3绝缘试验

1)开关lmin工频耐压和雷电冲击耐压试验符合GB1984-2003中6.2.7.1~6.2.7.3的技术条件下进行。

2)二次回路耐压符合本技术条件规定。

1.4额定短时耐受电流(4s)及额定峰值耐受电流试验按GB/T11022-1999中6.6条款及本技术条件进行。

1.5短路电流关合能力试验按GBl984-2003中7.11条规定及本技术条件进行

1.6防雨试验符合本技术条件。

2.分界开关本体(出厂试验)

每台开关出厂前均须经严格检查,并应向用户提供出厂试验报告,出厂试验按以下项目和程序进行。

2.1外观、结构符合图纸设计及技术要求。

2.2进行机械试验。

2.3进行主回路电阻检查,应在机械操作试验后,其实测值应小于120µ

Ω。

2.4进行开关工频耐压试验。

2.5进行二次回路工频耐压试验。

产品满足以上试验要求。

3.控制箱(型式试验)

须提供省级及以上权威部门的整组故障检测动作时间试验报告。

3.1控制逻辑试验应正确无误。

3.2温度试验:

按照GB/T7261—2000中第12章的规定。

3.3动作值及准确度测试:

按GB/T7261—2000中第7章和第8章规定的方法进行。

3.4产品功能测试:

按GB/T7261—2000中第26章规定的方法进行。

3.5功率消耗测试:

按GB/T7261—2000中第9章规定的方法进行。

3.6工作电源对装置性能的影响测试:

按GB/T7261—2000中第15章规定的方法进行。

3.7绝缘性能测试:

按GB/T7261—2000中第19章规定的方法进行。

3.8耐湿热性能试验:

按GB/T7261—2000中第20章的规定和方法,对装置进行交变湿热试验。

3.9电压突降和电压中断适应能力:

按DL/T721—2000中5.4.8.9规定的方法,测试后应能正常工作,产品主要性能符合本标准的要求。

3.10抗干扰试验:

承受高频干扰能力测试,按DL/T721.2000中5.4.8.5规定的方法,测试后产品内元器件不应损坏,产品主要性能符合本标准的要求。

承受静电放电干扰能力测试,按DL/T721.2000中5.4.8.7规定的方法,测试后产品内元器件不应损坏,产品主要性能符合本标准的要求。

承受浪涌干扰能力测试,按DL/T721—2000中5.4.8.6规定的方法,测试后产品内元器件不应损坏,产品主要性能符合本标准的要求。

承受快速瞬变干扰能力测试,按DL/T721—2000中5.4.8.4规定的方法,测试后产品内元器件不应损坏,产品主要性能符合本标准的要求。

承受机械振动能力测试,按DI/T721-2000中5.7规定的方法,测试后产品内元器件不

应损坏,产品主要性能符合本标准的要求。

3.11触点性能测试:

按GB/T7261—2000中第23章规定的方法,检验速率为120次/11,产品经规定的动作次数后,其动作值、延时整定范围及误差(动作时间)仍符合本标准的要求。

3.12结构及外观检查:

结构及外观要求按GB/T7261-2000中第5章的要求。

3.13安全试验:

外壳防护等级测试,外壳防护(IP防护)按GB4208-1993的规定方法进行。

3.14安全标志检查:

安全标志按GB/T16836-1997中5.7的规定。

4.控制箱(出厂试验)

4.1结构及外观检查。

4.2动作值及准确度测试。

4.3产品动作和保护功能测试。

4.5绝缘性能测试。

4.6故障记录信息检测。

六、供货范围及包装运输:

1.供所需设备及其所属附件。

2.设备的包装应保证产品及其组件、零件在整个运输和储存期间不致损坏。

3.设备在运输车上的支撑、定位、拉紧和其它固定件的状态。

4.提供以下技术文件、图纸资料一式2份:

1)全部型式试验报告和例行试验报告及产品合格证;

2)设备组装图、基础图、额定铭牌图、安装使用图;

3)设备运行、安装使用维护说明书;

七、现场验收

设备到达现场后,由安装单位按“订货合同”、“出厂试验证书”与设备铭牌核对其电压等级等是否相符;

按“出厂技术一览表”核对技术资料与图纸是否正确;

检查附件是否齐全;

并按规定进行现场试验,检验试验结果与产品型式试验和出厂试验结果是否与其规定值相符。

八、售后服务

1.在安装调试过程中,设备安装过程中,应提供免费现场技术服务并无偿协助解决安装、调试和试运行中出现的问题。

2.在接到甲方要求现场服务通知后派有经验的技术人员于24小时内到达现场。

3.质保期为一年,使