电镀常见故障原因与排除Word 文档.docx

《电镀常见故障原因与排除Word 文档.docx》由会员分享,可在线阅读,更多相关《电镀常见故障原因与排除Word 文档.docx(24页珍藏版)》请在冰豆网上搜索。

电镀常见故障原因与排除Word文档

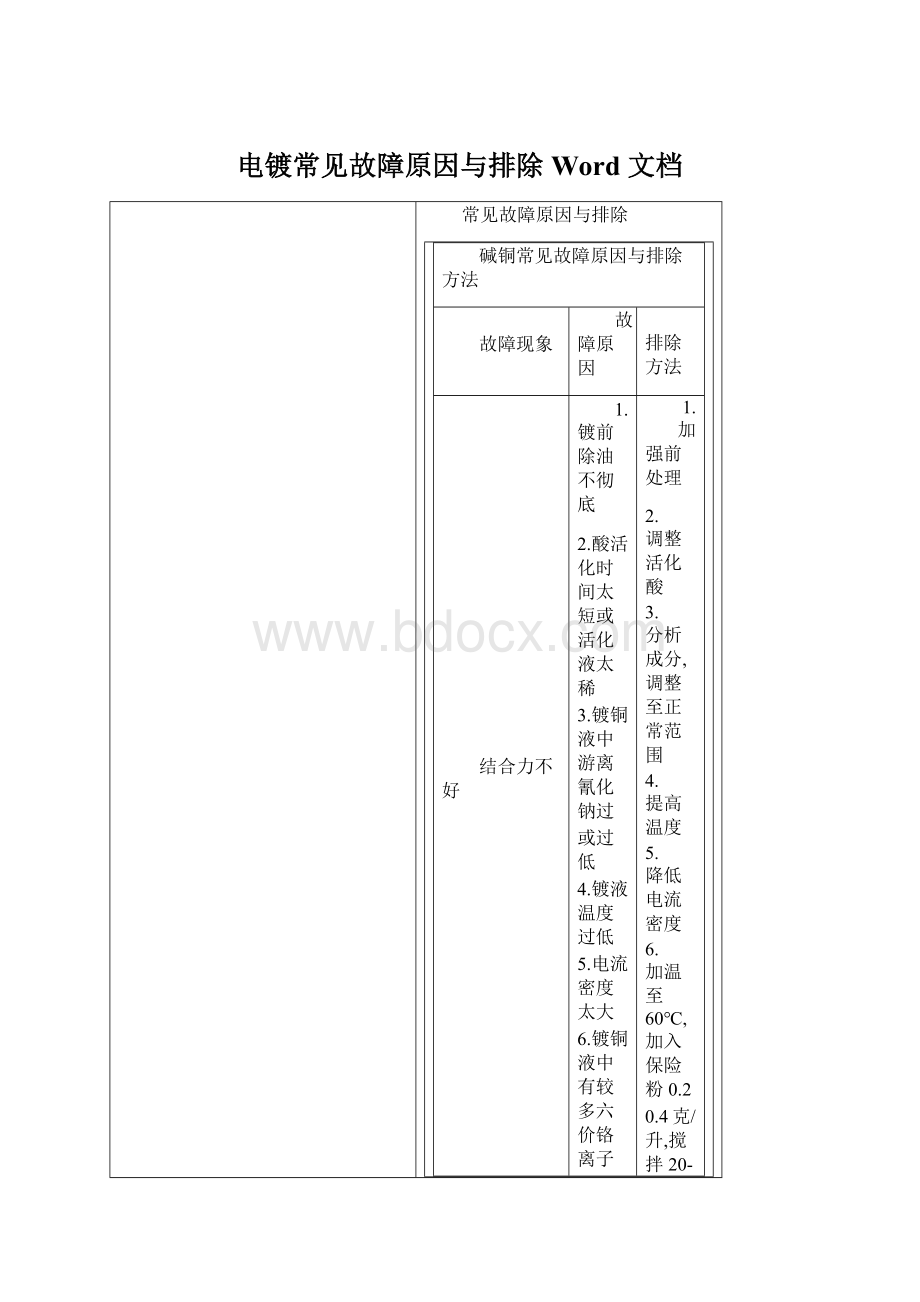

常见故障原因与排除

碱铜常见故障原因与排除方法

故障现象

故障原因

排除方法

结合力不好

1.镀前除油不彻底

2.酸活化时间太短或活化液太稀

3.镀铜液中游离氰化钠过

或过低

4.镀液温度过低

5.电流密度太大

6.镀铜液中有较多六价铬离子

1. 加强前处理

2. 调整活化酸

3. 分析成分,调整至正常范围

4. 提高温度

5. 降低电流密度

6. 加温至60℃,加入保险粉0.2

0.4克/升,搅拌20-30分钟,趁热过滤

镀层粗糙

色泽暗红

1. 温度太低

2. 阴极电流密度太大

3. 阳极面积太小

4. 游离氰化钠太低

5. 有金属锌\铅杂质

6. 镀液中碳酸盐含量过高

1. 提高温度

2. 降低电流密度

3. 增加铜板或铜粒

4. 分析含量,补充至正常范围

5. 先调整氰化钠正常含量,加入0.2-0.4克/升硫化钠,加入1-2克/升活性炭,搅拌20-30分钟,静止过滤

6. 加温60-70℃,在搅拌下加入氢氧化钙,搅拌30分钟,静止过滤

镀层有针孔

1.基体表面粗糙

2.镀液有油或有机杂质

3.铜含量过低或氰化钠含量过高

4.阴极电流密度过大

5.阳极面积太小

1.加强抛光

2.活性炭粉处理

3.分析成分,调整正常范围

4.降低电流密度

5.增加阳积面积

沉积速度慢

深镀能力差

1. 阴极电流密度太小

2. 阳极钝化或阳极面积太小

3. 游离氰化钠太高

4. 溶液中有铬酸盐

1. 提高电流密度

2. 增加阳极面积或提高氰化钠或提高镀液温度

3. 调整成分

4. 同上处理方法

镀层疏松

孔隙多

1. 阳极钝化

2. 镀液中碳酸盐过多或有粘胶状的杂质

3. 锌-铝合金基体中铝含量过高

1. 同上处理方法

2. 同上处理方法

3.要经过二次浸锌后再进行镀铜

酸性镀铜常见故障原因与排除方法

故障现象

故障原因

故障排除方法

镀层发雾或发花

1. 前处理不良,零件表面有油

2. 清洗水有油或镀液有油

3. 光亮剂没有搅均匀或B剂太多

4. 镀液中有大量的铁杂质

1. 清除表面油脂

2.保持清洗水清洁

3. 搅均镀液

4.加入30%双氧水1-2毫升/升,搅拌下加入氢氧化铜

5. 阳极面积太小或太短

6. 有机杂质太多

加入1-2克/升活性炭,搅拌过滤

5.增大面积,加长阳极

6.用双氧水-活性炭处理

低电流区

镀层不亮

1. 预镀层低区粗糙

2. 挂具导电不良

3. 光剂A含量偏低

4. 镀液中一价铜较多

5. 温度过高

6. 硫酸含量偏低

7. 氯离子过多或有机杂质过多

1. 加强预镀层质量

2. 检查挂具导电性

3. 补加A刘

4. 添加30%双氧水0.03-0.05毫升/升

5. 采用冷冻降温

6. 提高硫酸含量

7. 在搅拌下加入1-3克/升锌粉,搅拌30分钟,加入2-3克/升活性炭,搅拌2小时,静止过滤

镀层有麻点

镀层粗糙

1. 预镀层太薄或粗糙

2. 阳极磷铜含磷少

3. 有一价铜或铜粉

4. 硫酸铜含量过高

5. 温度过高

6. 挂具钩子上的铬层未彻底退除

1. 加强预镀层质量

2. 更换阳极

3. 加少许双氧水,方法同上

4. 冲稀镀液,调整各成分

5. 建议用冷冻

6. 彻底清除挂具残余镀层

镀层有条纹

1. 镀液中氯离子过多

2. 光剂比列失调

3. 预镀层有条纹

4. 硫酸铜含量过低

1. 同上方法处理

2. 通过试验调整光剂比例

3. 加强预镀层质量

4. 提高硫酸铜含量

电镀时电流下降,电压升高

1. 硫酸铜含量偏高

2. 硫酸含量偏低

3. 镀液温度太低

4. 阳极面积太小

5. 镀液氯离子含量过多

1. 稀释镀液,调整各成分

2. 提高硫酸含量

3. 提高温度

4. 增加阳极面积

5. 用锌粉处理,方法同上

焦磷酸镀铜常见故障原因与排除方法

故障现象

镀层粗糙

故障原因

1. 基体或预镀层粗糙

2. 镀液中有铜粉或其它固体微粒

3. 铜含量过高或焦钾过低

4. 镀液PH值太高

5. 镀液杂质太多

故障排除方法

1. 加强预镀层质量

2. 加强过滤或加少许双氧水去除铜粉

3. 补充焦钾,调整P比在6.3

6.8之间

4. 调整PH值在8.5-9.0之间

5. 双氧水-活性炭处理

镀层结合力不好

1. 镀前处理不良

2. 镀前没有良好活化

1. 加强镀前处理

2. 加强活化

3. 清洗水有油或活化酸有油

4. 预镀层太薄

5. 活化酸中有二价侗或二价铅杂质

6. 镀液有油或六价铬

3. 更换清洗水或活化酸

4.;加强预镀层厚度

5.更换活化酸6.加温60℃,加入保险粉0.2-0.4克/升,加入1-2克/升活性炭,搅拌30分钟,趁热过滤

镀层有细沙点

或有针孔

1. 镀前的清洗水或活化酸有油

2. 镀液有油或有机杂质过多

3. 镀液浑浊,PH太高

4. 基体组织不良

1. 加强前处理

2. 双氧水-活性炭处理

3. 调整PH值,加强过滤

镀层易烧焦

电流密度范围缩小

1. 镀液铜含量太少

2. 镀液温度太低

3. 镀液中有氰根污染

4. 有机杂质过多

5. 镀液老化

1. 分析成分,调整P比正常范围

2. 提高温度至正常范围

3. 加入0.5-1.0毫升/升30%双氧水,搅拌30分钟

4. 加入1-2毫升/升30%双氧水,加温至55℃左右,搅拌30分钟,加入3-5克/升活性炭,搅拌30分钟,静止过滤

沉积速度慢

电流效率低

1. 焦磷酸钾过高

2. 镀液有六价铬

3. 镀液有残余双氧水

1. 分析成分,调整P比正常范围

2. 加温50℃,搅拌下加入0.2-0.4克/升保险粉,加入1-2克/升活性炭,搅拌30分钟,趁热过滤

3. 加热镀液,电解30分钟

镀镍常见故障原因与排除方法

故障现象

故障原因

故障排除方法

镀层有针孔

1. 前处理不良

2. 镀液中有油或有机杂质过多

3. 湿润剂不够

4. 镀液中铁等异金属

质

5. 硼酸含量不足

6. 温度太低

1. 加强前处理

2. 活性炭处理

3.补加DY湿润剂

4. 添加DY除铁剂

5. 提高硼酸含量

6. 提高温度50-60℃

镀层结合力不好

1. 镀前处理不良

2. 零件表面有油,氧化皮

3. 清洗水中有油

4. 活化酸中有铜.铅杂质

1. 加强前处理

2. 加强前处理

3. 更换清洗水

4. 更换活化酸

5. 电镀之前将电流调到最小

6. 用活性炭吸附

5. 电镀过程中产生双性电极或断电时间过长

6. 镀液光剂过多或有机杂质过多

镀层发花

1. 镀层处理不良

2. 清洗水有油

3. 镀液中有油

4. 镀液PH太高或镀液浑浊

1. 加强前处理

2. 更换清洗水

3. 用活性炭吸附

4. 调整PH值

镀层发脆

1. 光亮剂过多或柔软剂太少

2. 铜/锌/铁或有机杂

过多

3. PH值过高或温度过低

1. 添加DY柔软剂

2. 添加DY除杂水或小电流电解

3. 提高PH值或提高温度

沉积速度慢

零件的深位镀不上镀层

1. 镀液中有六价铬

2. 镀液中有硝酸根

3. 电流密度太小

1. 将PH值调至3,加温至60℃,加入0.2-0.4克/升保险粉,搅拌60分钟,将PH值调至6.2,搅拌30分钟,加入0.3-0.5毫升/升30%的双氧水

2. 将镀PH调至1-2,加温至60-70℃,先用1-2安培/平方分米电解10分钟,然后渐渐降低至0.2安培/平方分米

3. 提高电流密度

低电流区阴暗

1. 温度太高

2. 电流密度太小

3. 主盐浓度太低

4. 主光剂过多

5. 镀液中有铜/锌杂质

1. 温度控制在标准范围

2. 提高电流密度

3. 提高主盐浓度

4. 活性炭吸附或补加DY柔软剂

5. 加DY除杂水或小电流电解

中电流区阴暗

1. 主光剂含量不够

2. 有铁杂质/有机杂质过多

1. 补加DY主光剂

2. 加DY除铁水或炭粉吸附

高电流区阴暗

1. 镀液PH值过高

2. 柔软剂太少

3. 有少量铬酸盐/磷酸盐/铅

1. 提高PH值

2. 添加DY柔软剂

3. 处理方法同上

镀铬常见故障原因与排除方法

故障现象

故障原因

故障排除方法

铬层发花或发雾

1. 镀前活化酸太稀或太浓

1. 调整活化酸的浓度

2. 加强前处理

2. 表面有油或抛光膏

3. 镀镍出槽形成双性

极

4. 镀