压缩空气设备工艺初步总结文档格式.docx

《压缩空气设备工艺初步总结文档格式.docx》由会员分享,可在线阅读,更多相关《压缩空气设备工艺初步总结文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

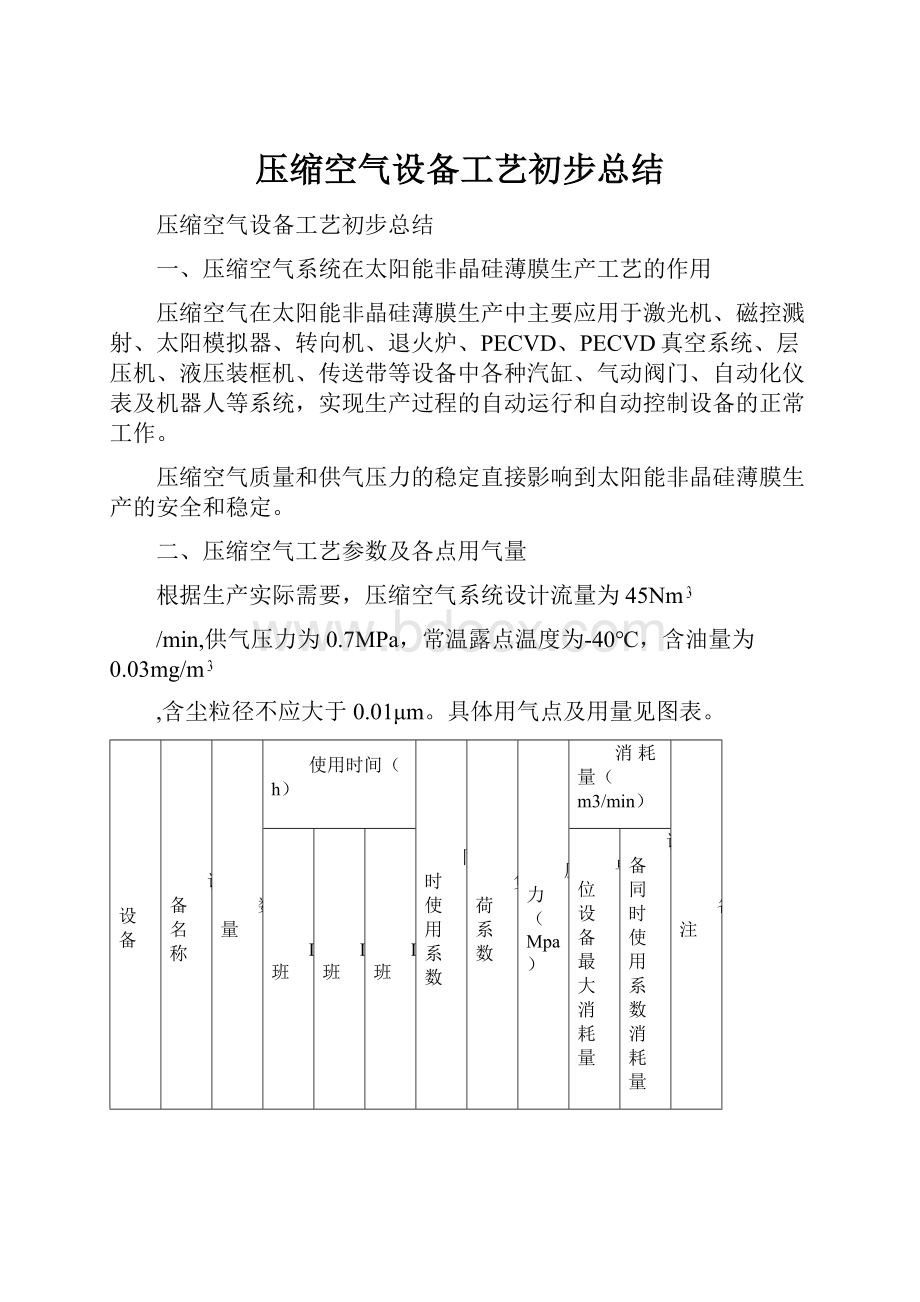

激光机2

磁控溅射

8.48

8.480

激光机3

激光机4

太阳模拟器

退火炉

0.1

0.200

贴膜机

PECVD区

PECVD

18

11.700

平均3.9

0.2

0.031

0.093

0.150

盖板玻璃区域

层压区

层压机

9

4.500

地下室

PECVD真空系统

0.600

PECVD燃烧系统

6

空气15m3/min

封装区

液压装框机

预留1个供气点

10

5.000

传送带

总计

41

三、压缩空气生产工艺流程

压缩空气的生产流程是:

ATLAS风冷螺杆空压机

(1)----油水分离器

(2)------压缩空气缓冲罐(3)------风冷冷冻式干燥机(4)-------精过滤器(5)------除油过滤器(6)------微热再生干燥装置(7)------高效除油过滤器(8)

四、压缩空气系统设备工艺

根据工艺要求,压缩空气系统设置3台风冷喷油螺杆空压机。

压缩空气经冷冻干燥,微热再生空气干燥机干燥后,达到常温露点温度-40℃,并经三级过滤器过滤,压缩空气干管自综合动力站接出后,沿室外管线送到各用气点。

●空压机组和空气干燥机组本身带有压力、露点指示仪表和各部位控制调节阀、机组故障报警等安全保护。

控制调节阀、自动安全保护控制。

●压缩空气过程检测及自动控制

空压机成套配带配电、控制、保护装置,装置应可完成保证设备正常运行所需的设备内部的配电、控制和保护。

成套的配电、控制装置至设备内部的线缆均应随设备成套配带。

成套的控制装置应具有启停控制、运行状态、故障状态、手自动状态的远传接点。

空压机组和压缩空气干燥装置本身带有压力指示仪表和各部位控制调节阀,空压机根据负荷自动调节开机台数、机组故障报警等安全措施,本设计系统还增设如下自控、安全保护等内容:

(1)压缩空气干管压力遥测显示、压力过低声光报警。

(2)压缩空气干管露点遥测显示、超高声光报警。

(3)所有转动设备的运转及故障信号显示。

(4)干燥装置出口压缩空气流量计量、累计、显示。

●压缩空气管道采用SS304BA不锈钢管,阀门采用不锈钢球阀。

●管道安装完毕无损检测后,必须进行压力试验,管道施工及试压验收按《工业金属管道施工及验收规范》(GB50235-97)和《现场设备、工业管道焊接工程施工及验收规范》(GB50236-98)的要求进行。

●压缩空气管设计压力为1.0MPa,使用氮气或干燥压缩空气作为试验介质,实际工作压力为0.7MPa。

压缩空气设备数量明细如下:

设备名称

型号

单位

螺杆空压机

GA160-8.5

台

微热再生吸附式干燥机

MAD-30

冷冻式干燥机

RD-30SA

离心式油水分离器

FC30

微油雾过滤器

FA30

个

主管道过滤器

FT30

高效除油过滤器

FH30

MAD-30微热再生吸附式干燥机深度脱水性能指标及参数明细表:

名称

指标

处理量

32

m3/min

电源

380V50HZ

控制方式

微电脑自动控制

工作压力

0.7(0.4-1.0)

MPa

进气温度

≤40

℃

进气含油量

≮0.1

Mg/m

压力损失

≤0.02MPa

出口空气含粒径

≤1

μm

再生气耗量

3-5%额定处理量

再生方式

微热再生

加热功率

KW

吸附剂

活性氧化碳(5)和分子筛

工作方式

两塔自动交替连续工作

噪声

<75

dB(A)

重量

1380

kg

接管尺寸

80

DN

冷冻干燥机参数:

参数

额定处理量

32m3/min

0.7(0.4-1.0)MPa

出口空气露点

2-10℃

冷媒类型

R22

进口空气温度

≤45℃

冷凝器冷却方式

风冷

风机功率

190*3W

进出口压缩空气压降

≤0.02MPa

压缩空气接口

DN80

设备重

580kg

电机防护等级

IP54

电机绝缘等级

F级

安装方式

室内无基础安装

排水方式

自动排水

制冷压缩机

涡旋式冷媒压缩机

美国谷轮

预冷式结构形式

双管程单壳程结构

换热器管程材质及胀管工艺

紫铜螺纹管,无油胀管工艺

蒸发器结构形式

蒸发器卧式安装亲水膜铝翅片,厚度0.15-0.2mm

汽水分离结构形式

高效五级离心分离方式

过滤器参数:

FC30

FT30

FA30

FH30

≤66℃

过滤精度

≤3μm

≤1μm

≤0.01μm

≤0.03μm

残余油份

≤5ppm

≤1ppm

≤0.01ppm

≤0.03ppm

除油雾率

40%

70%

99.999%

99.99%

≤0.015MPa,压降超过0.07MPa时需要更换滤芯

滤芯寿命

8000h

85kg

对外接口

滤芯产地

Unionfilter(德国原装进口滤材,国内加工成型)

压缩空气管道材料如下图所列:

热镀锌无缝钢管

D89X4GB/3091

D32X3GB/3091

D18X3GB/3091

不锈钢管

51/4"

SS304

BA处理

31/2"

2"

安全阀

A41H-16C型DN40

开启压力P=0.65MPa

贮气罐配带

●螺杆式空压机结构及工作原理

螺杆式空气压缩机由螺杆机头、电动机、油气分离桶、冷却系统、空气调节系统、润滑系统、安全阀及控制系统等组成。

整机装在1个箱体内,自成一体,直接放在平整的水泥地面上即可,无需用地脚螺栓固定在基础上。

螺杆机头是1种双轴容积式回转型压缩机头。

1对高精密度主(阳)、副(阴)转子水平且平行地装于机壳内部,主(阳)转子有5个齿,而副(阴)转子有6个齿。

主转子直径大,副转子直径小。

齿形成螺旋状,两者相互啮合。

主副转子两端分别由轴承支承定位。

工作时电动机通过连轴器(或皮带)直接带主转子,由于2转子相互啮合,主转子直接带动副转子一同旋转。

冷却液由压缩机机壳下部的喷嘴直接喷入转子啮合部分,并与空气混合,带走因压缩而产生的热量,达到冷却效果。

同时形成液膜,防止转子间金属与金属直接接触及封闭转子间和机壳间的间隙。

喷入的冷却液亦可减少高速压缩所产生的噪音。

螺杆式空压机的主要部件为螺杆机头、油气分离桶。

螺杆机头通过吸气过滤器和进气控制阀吸气,同时油注入空气压缩室,对机头进行冷却、密封以及对螺杆及轴承进行润滑,压缩室产生压缩空气。

压缩后生成的油气混合气体排放到油气分离桶内,由于机械离心力和重力的作用,绝大多数的油从油气混合体中分离出来。

空气经过由硅酸硼玻璃纤维做成的油气分离筒芯,几乎所有的油雾都被分离出来。

从油气分离筒芯分离出来的油通过回油管回到螺杆机头内。

在回油管上装有油过滤器,回油经过油过滤器过滤后,洁净的油才流回至螺杆机头内。

当油被分离出来后,压缩空气经过最小压力控制阀离开油气筒进入后冷却器。

后冷却器把压缩空气冷却后排到贮气罐供各用气单位使用。

冷凝出来的水集中在贮气罐内,通过自动排水器或手动排出。

附1:

一般用压缩空气质量标准GB/T13277-91

1主题及应用范围

本标准规定了一般用工业压缩空气的质量等级。

本标准适用于一般用工业压缩空气。

本标准不适用于直接呼吸和医用压缩空气。

2定义

2.1腐蚀

由于固体之间的机械作用而引起的材料表面磨损。

2.2悬浮粒子

气体介质中悬浮着的固体颗粒或液体微滴的悬浮体或具有很小下降速度(下降速度通常小于0.25m/s)的固体和液体颗粒。

2.3聚结物

以任何方式结合,粘连或聚集在一起的两个会更多的微粒。

2.4凝聚

使悬浮的液体微粒结合形成更大的颗粒的过程。

2.5污染物

任何对系统或操作人员有不利影响的固体、液体、气体物质或其合成物。

2.6冲蚀

有流体束(不管有无悬浮固体粒子)的机械作用而引起的材料磨损。

2.7对虑比

对于每一尺寸等级的粒子,过滤比等于过滤器前后粒子数之比。

用尺寸等级作标号。

2.8名义过滤率

通常规定为百分比,如95%或98%分别表示大于和等于此尺寸的lizi有95%或98%被阻截。

3压缩空气质量等级

3.1表示方法

压缩空气质量等级用三个阿拉伯数字表示。

如对某一污染物等级没要求,则用“一”代替。

示例:

4,6,5表示压缩空气中固体粒子尺寸和浓度为4级,水蒸气含量为6级,含油量为5级。

3.2质量等级

固体粒子尺寸和浓度的等级见表1.

表1

等级

最大尺寸μm

最大浓度mg/m

5

4

40

注:

1、粒子尺寸决定于过滤比=20(测量的最小精度通常为该极限值的20%)。

2、粒子浓度系绝对压力0.1MPa,温度20℃,相对蒸汽压力0.6条件下的浓度。

3.2.2水

空气中水蒸气含量以压力露点表示,压力露点的等级见表2.

表2

最高压力露点

-70

-40

-20

7

当要求更低压力露点时,必须特别指名。

3.2.2总油量(包括油滴、悬浮粒子、油蒸汽)

含油量等级见表3.

表3.

最大含油量,mg/m

0.01

25

含油量系绝对压力0.1MPa,温度20℃,相对蒸汽压力0.6条件下含油量。

3.3推荐使用的压缩空气质量等级见下图。

元件类型

典型质量等级

固体粒子

水

油

零件清洗

空气轴承

控制仪表

汽缸(往复式)

重型空气马达

6~1

轻型空气马达

3~1

工业手动工具

5~6

5~4

方向控制阀射流

2~1

方向控制阀

射流传感器

逻辑运动元件

气动仪表

精密(压力、流量)调节器

车间一般用气

压缩空气质量等级的选择

应用范围和元件类型是选择等级的主要依据,而最终选择按二者之中各项最严格的规定。

对于要求高于1级的某些应用场合可另行考虑。

另外要注意环境条件对选择有影响。

附件2工业自动化仪表气源压力范围和质量GB4830-34

工业自动化仪表气源压力范围和质量GB4830-34

本标准适用于工业自动化仪表所使用的气源。

1定义

1.1在线压力

净化装置出口到仪表输入端管网输送的气体压力。

1.2环境温度下限值

包括净化装置出口、管网和仪表等在内的整个系统所在场所的最低温度。

2压力范围

2.1净化装置出口处的气源压力范围为300~500kPa和500~800kPa(3~5kgf/cm

和5~8kgf/cm

)。

2.2仪表输入端的气源压力范围

2.2.1仪表输入端的气源压力公称值为140、260、350、550和700kPa(1.4,2.6,3.5,5.5和7.0kgf/cm

2.2.2仪表输入端的气源压力允许波动范围为其公称值的±

10%。

3质量

测量方法和应用的公式图表见附录A(补充件)和附录B(补充件)

3.1露点

在线压力下的气源露点应为环境温度下限至少10℃.

3.2含尘粒径

气源中含尘粒径不应大于3μm。

3.3含油量

气源中油份含量不应大于10mg/m

(8ppm

).

3.4污染物

气源中应无明显的有害气体或蒸汽。

附录A

起源质量测试(补充件)

A.1测试目的

检查和监督气源质量是否符合本标准要求,为及时发现和消除供气装置故障提供依据。

A.2凡测试中所用的一切仪器设备,必须经有关部门按规定或要求进行鉴定、校正或标定。

A.3测试项目

A.3.1露点

A.3.2含尘粒径

A.3.3含油量

A.4.1露点测试方法

用精确度不低于±

10%(ppm

值)的微量水分析仪测量,进行换算。

A.4.2含尘粒径测试方法

采用光散射原理计数法。

A.4.3含油量测试方法

采样方法:

四氯化碳吸收法

分析方法:

分光光度法。

测试系统简图:

附录B

有关公式和图表(补充件)

B.1含水量单位换算公式

B.1.1空气中微量水含量体积比百万分率ppm

与露点温度的换算:

p

=c·

p·

……………………B1

式中:

-------与某露点温度相应的饱和蒸汽压,mmHg;

p-------总压力,及标准大气压,以760mmHg计算;

c--------实测含水量,体积比百万分率,ppm

。

以p

值查表可得露点温度。

B.2含油量单位换算公式

含油量单位重量比百万分率ppm

和mg/m

的换算公式:

C=

C--------实测含油量,含油量重量比百万分率,ppm

;

D--------实测含油量,mg/m

1.205------(25℃,760mmHg)状态下的空气比重,kg/m