1305工作面回撤作业规程Word文档下载推荐.docx

《1305工作面回撤作业规程Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《1305工作面回撤作业规程Word文档下载推荐.docx(88页珍藏版)》请在冰豆网上搜索。

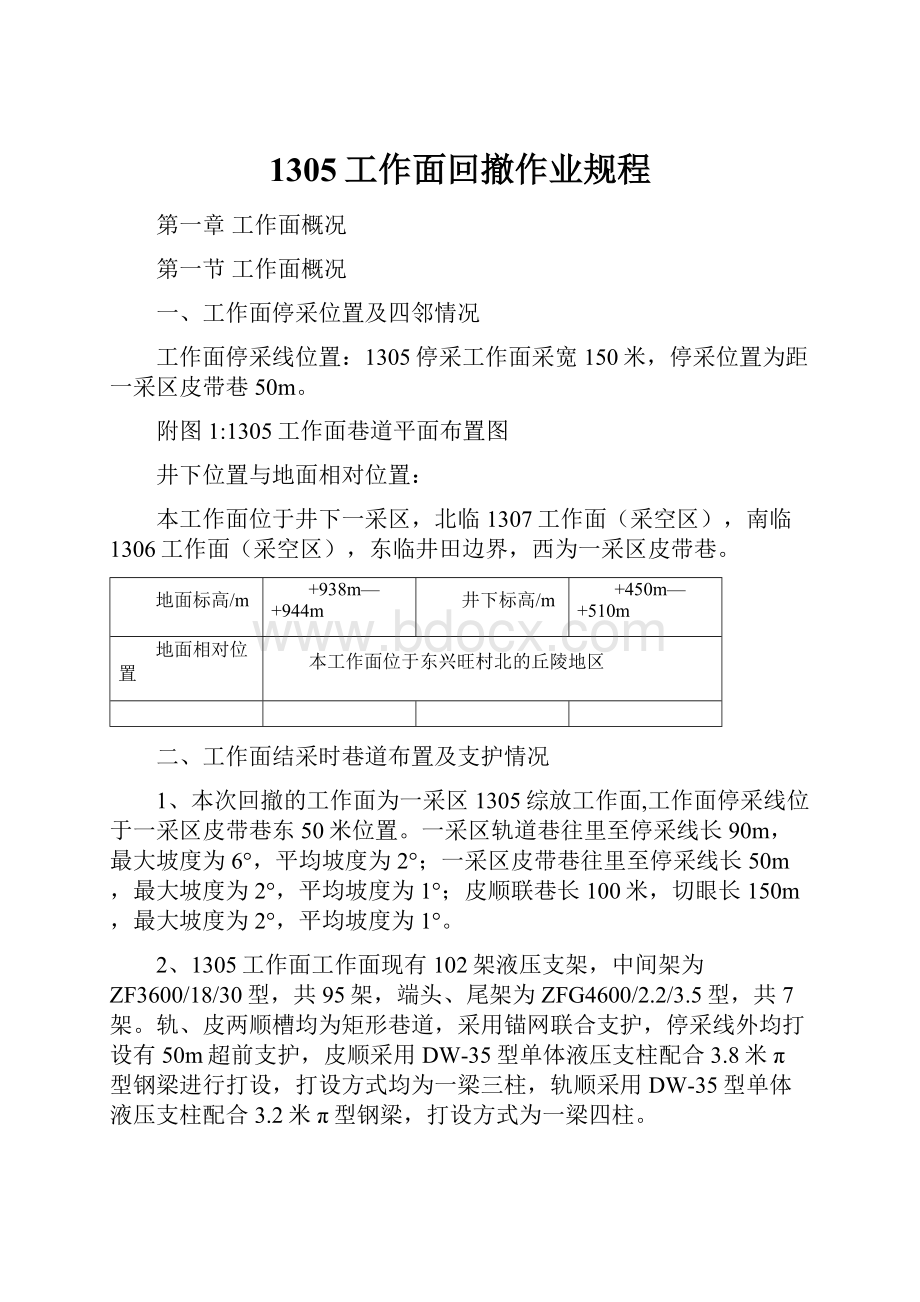

序号

名称

型号

数量

单位

去向

备注

1

中间架

ZF3600/18/30

95

架

升井检修

2

端头(尾)架

ZFG4600/2.2/3.5

7

3

采煤机

MG250/600-WD

台

5

前刮板运输机

SGZ764/400

部

6

后刮板运输机

转载机

SZZ764/160

8

皮带机

DSJ100/80/2×

160

9

破碎机

PCM110

10

乳化液泵

BRW-250/31.5(160KW)

套

附图4:

1305工作面主要设备布置图

第二章回撤准备工作

第一节风量计算

为保证1305工作面回撤顺利进行,必须保证足够的风量。

1305工作面风量计算如下:

一、工作面全断面通风期间风量计算

1、按气象条件进行计算:

Qcf=60×

70%×

vcf×

Scf×

kch×

kcl

式中:

Qcf——采煤工作面实际需要风量,m3/min;

vcf——采煤工作面的风速,m/s;

(工作面温度一般为18℃,工作面平均风速取1.0m/s。

);

Scf——采煤工作面的平均有效断面积,m2;

(取5.7m2)

kch——采煤工作面采高调整系数;

(Kch取1.2)

kcl——采煤工作面长度调整系数;

(Kch取1.3)

70%——有效通风断面系数;

60——为单位换算产生的系数。

1.0×

5.7×

1.2×

1.3=344.7m3/min

2、按瓦斯涌出量进行计算:

参照1305工作面收尾阶段的瓦斯涌出量为基准,预计停产回撤期间1305工作面瓦斯涌出量为1.8m³

/min。

以回风巷瓦斯浓度不大于0.8%计算,所需最大风量为:

Qcf=125×

q回风巷×

kcg

Qcf——采煤工作面回撤期间回风流中需要稀释的瓦斯量的最小风量。

kcg——采煤工作面回撤期间瓦斯涌出不均匀的备用风量系数,取1.5。

125——按采煤工作面回撤期间轨顺风流中瓦斯的浓度不应超过0.8%的换算系数。

q回风巷----工作面回撤期间的瓦斯涌出量,取1.8m³

/min

Qcf=125×

1.8×

1.5=337.5m3/min

3、按照二氧化碳涌出量计算

Qcf=67×

qcc×

kcc

qcc——采煤工作面回风巷风流中平均绝对二氧化碳涌出量,m3/min。

(取1.43m3/min)

kcc——采煤工作面二氧化碳涌出不均匀的备用风量系数;

(取经验值1.40)

67——按采煤工作面回风流中二氧化碳的浓度不应超过1.5%的换算系数。

1.43×

1.40=134m3/min

4、按工作人员数量计算

Qcf≥4Ncf

Ncf——采煤工作面同时工作的最多人数,人(取交接班时最多人数60);

4——每人需风量,m3/min。

Qcf≥4×

60=240m3/min

5、按风速进行验算:

a)验算最小风量

Qcf≥60×

0.25Scb

Scb=lcb×

hcf×

70%

b)验算最大风量

Qcf≤60×

4.0Scs

Scs=lcs×

Scb——采煤工作面最大控顶有效断面积,m2;

lcb——采煤工作面最大控顶距,m;

hcf——采煤工作面实际采高,m;

Scs——采煤工作面最小控顶有效断面积,m2;

lcs——采煤工作面最小控顶距,m;

0.25——采煤工作面允许的最小风速,m/s;

4.0——采煤工作面允许的最大风速,m/s。

60×

0.25×

Scb<Qcf<60×

4×

Scsm3/min

216<Qcf<4039m3/min

根据瓦斯涌出量预测结果计算,得出1305回撤时全风压供风量不得低于为345m3/min。

二、工作面跨落后不满足全断面通风时,轨、皮顺槽两侧局部通风机启动后风量计算

1、按瓦斯涌出量进行计算:

(1)参照1305工作面收尾阶段的瓦斯涌出量为基准,根据通风部门现场实测,预计1305工作面不满足全断面通风时(端尾跨落后)皮顺侧瓦斯涌出量为1.5m³

以皮顺侧回风巷瓦斯浓度不大于0.8%计算,所需最大风量为:

q回风巷----工作面回撤期间的瓦斯涌出量,取1.5m³

1.5×

1.5=281.25m3/min

即,支架回撤期间皮顺侧回风所需最小风量为281.25m3/min

(2)预计1305工作面不满足全断面通风时(端尾跨落后)轨顺侧瓦斯涌出量为

0.3m³

以轨顺侧回风巷瓦斯浓度不大于0.8%计算,所需最大风量为:

q回风巷----工作面回撤期间的瓦斯涌出量,取0.3m³

0.3×

1.5=56.25m3/min

即,支架回撤期间轨顺侧回风所需最小风量为56.25m3/min

2、按照二氧化碳涌出量计算

3、按局部通风机实际吸风量计算工作面全风压供风量

煤巷工作面:

Q全=Q局×

I+60×

0.3S局

Q全——工作面全风压供风量,m3/min;

Q局——局部通风机最大吸风量,m3/min;

Q局”=KQ掘,K是工作面风筒漏风系数,无统计资料时可选取1.2。

Q局是按Q局”选取局部通风机的最大吸风量。

I——工作面同时通风的局部通风机台数;

0.3——煤巷允许的最低风速;

(瓦斯高标准管理要求)

S局——局部通风机安装地点到工作面回风口间的巷道最大断面积,m2。

计算出1305轨顺全风压供风量为:

486×

1+0.3×

12=489.6m3/min,皮顺全风压供风量为:

600×

16.5=604.95m3/min

Ncf——采煤工作面同时工作的最多人数,人;

4——每人需风量,m3/min

计算出1305皮顺Qcf≥4×

40=160m3/min,轨顺:

20=80m3/min;

根据瓦斯涌出量预测结果计算,得出1305回撤时不满足全风压通风时,皮顺侧局部风机供风量不得低于为281.25m3/min,轨顺侧局部通风机供风量不得低于134m3/min。

第二节工作面辅助运输系统

一、辅助运输系统布置及管理标准:

(一)绞车布置明细

1305工作面回撤期间,共计安装4部绞车。

其中切眼安装1部,轨顺安装1部,皮顺安装2部,具体型号及安装位置如下表:

编号

绞车型号

功率(kW)

速度m/s

绳径

(mm)

牵引距离

(m)

固定

方式

安装

地点

坡度

(°

)

皮顺

JSDB—13

P-01#

22

1.3/0.13

不小于24.5

200

地锚

皮顺联巷口往里74米

JSDB-10

P-02#

18.5

1.0/0.14

21.5

皮顺口往里40米

切眼

JSDB-13

Q-01#

100

切眼中部

4

轨顺

JSDB—10

G-01#

150

轨顺口

表二1305工作面回撤期间绞车布置明细表

(二)绞车管理:

1、地锚固定绞车安装工艺(用于岩石底板固定绞车)

(1)根据绞车底座的地脚螺栓固定孔位置,在安装地点标定。

采用YT-28型气腿凿岩机配合ø

42㎜岩石钻尖打设钻孔,钻孔直径为42㎜,深度为1500mm。

(2)在钻孔中安装Φ22mmх1500mm螺纹钢锚杆作为地脚螺栓,安装时加入一支k2335树脂进行锚固,锚固长度不少于1m,锚固力不小于120kN,地脚螺栓外漏不小于160mm--200mm。

(3)在地脚螺栓上方选择支护完好区域,在现有锚索上通过40t链固定相应倒链。

手拉倒链将绞车吊起(绞车拆卸运输时要先将绞车对接安装),使绞车底座孔位与地脚螺栓对正,松倒链将绞车落下。

(4)绞车落稳后,绞车底座固定地锚上安设防松螺母(即双螺母),确保绞车固定牢固有效。

(5)绞车安装完成后,由专职电钳工对其进行接电试运行。

确保安全可靠后,方可投入使用。

2、砼固绞车安装工艺(用于煤底板固定绞车)

(1)根据绞车底座的实际尺寸,在安装地点挖设绞车基础坑。

JSDB-13双速绞车底座坑规格为4m×

1.5m×

1.5m(长×

宽×

深),JSDB-10双速绞车底座坑规格为4m×

深),且绞车底座坑上口小,下口大。

(2)用混凝土对基础坑进行硬化,混凝土硬化执行C30标准(水泥:

沙:

石子=1:

2:

3)

(3)混凝土基础凝固达到一定硬度后,在基础上打设相应的地脚螺栓孔。

(4)绞车固定安装工艺与“地锚固定绞车安装工艺”相同。

(5)绞车安装完毕后,根据现场实际情况打设变向轮地脚螺栓,安装变向轮。

(6)绞车安装完成后,由专职电钳工进行接电试运行。

3、绞车拆除运输工艺

(1)拆除绞车电源前将绞车绳全部放出,然后停电闭锁,由专职电钳工将绞车电源拆除。

(2)将绞车的钢丝绳从滚筒上拖出,再将底座固定地锚上安设的防松螺母(即双螺母)逐个松动,拆解。

(3)在绞车上方选择支护完好区域,在现有锚索上通过40t链固定相应倒链。

拉动倒链将绞车吊起,使绞车底座孔位与地脚螺栓分离移位。

(4)人工将绞车整体装车或对绞车的部件分解抬运。

(5)人工将拆解的绞车部件及钢丝绳抬运(拖运)至下一安装地点进行安装。

4、绞车质量标准

(1)滚筒无裂纹、破损或变形;

绞车底座内不准存放任何配件和杂物。

(2)闸把及杠杆系统动作灵活可靠,施闸后闸把在水平位置以上30—40度范围即闸紧。

(3)拉杆螺栓、叉头、闸把、销轴无损伤变形,拉杆螺栓不松动;

闸把和拉杆螺栓必须使用双帽进行紧固。

(4)闸带无断裂,磨损余厚不小于3mm,铆固牢靠不松动;

闸带与闸轮间必须保持干净,严禁遗留炭块和杂物。

(5)闸轮磨损深度不大于2mm,闸轮表面无油迹;

清理闸带和闸轮间杂物严禁用

水冲洗,要保持闸轮表面干燥、光滑。

(6)绞车底座无裂纹,基座螺栓紧固,护绳板完整齐全、无变形。

5、钢丝绳和绳头绳卡打设标准:

(1)钢丝绳钩头必须绳卡打紧,严禁钢丝绳打结使用,主钩头必须上护绳皮,绳头绳夹间距为钢丝绳直径的6-7倍,且一个方向打设,绳夹数量不得低于以下规定。

绳卡安装标准明细表

钢丝绳直径

绳卡数量

绳卡间距

≤18mm

3付

130mm

18mm—26mm

4付

>130—190mm

(2)钢丝绳钩头制作时必须选用与钢丝绳直径相适应的绳夹,绳夹在紧固时必须考虑每个绳夹的合理受力,离绳皮最近的绳夹必须尽可能靠近绳皮,钢丝绳尾绳头距末端的最后一个绳夹的距离不得小于150mm,且用钢丝进行捆扎。

(3)钢丝绳完好标准:

a、钢丝绳在运行中遭受到猛烈拉力时,必须立即停车检查,发现有下列情况之一者,必须将受力段垛掉或更换新绳:

①钢丝绳产生严重扭曲或变形;

②各种股捻钢丝绳在一个捻距内断丝面积同钢丝绳总面积之比达到10%时,必须更换。

③以钢丝绳标准直径为准计算的直径减少量达到10%或外层钢丝绳厚度磨损量达到50%时应更换。

④遭受猛烈拉力的一段的长度伸长0.5%以上。

⑤在钢丝绳使用后期,断丝数突然增加或伸长突然加快,必须立即更换。

b、钢丝绳锈蚀严重或点蚀麻坑形成沟纹或外层钢丝绳松动时,不论断丝数多少或绳径是否变化,必须立即更换。

6、绞车其它要求

(1)绞车安装位置或作业地点应做到无杂物、无积水、无淤泥,不漏矸、不片帮、支护完好。

(2)绞车控制按钮、信号按钮必须实现授权开启管理,全部进操作按钮箱,上锁管理,操作按钮箱固定在绞车基座线前部位置,便于司机准确操作。

(3)每部绞车应设置管理牌板,内容应包括绞车技术参数、绞车司机操作规程、绞车司机岗位责任制等内容。

(4)每部绞车出绳位置前方约0.8m处安设出绳滚;

妨碍运输视线需安设墙滚或

如变方向拖移时需安设变向轮。

(5)每部绞车滚筒与减速器之间必须吊挂钢筋制作的护网,防止钢丝绳回弹伤人。

(三)信号系统

1、在绞车司机操作处设置声光语音信号装置,固定在绞车司机伸手即可触摸到的地方。

2、在各摘挂钩地点设置声光语音信号装置。

3、巷道每隔50m处(巷道坡度大可以缩短间距)设置声光语音信号装置。

4、变坡点或起坡点处设置声光语音信号装置。

5、绞车信号规定:

1声点停车、2声点拉车、3声点放车、4声点慢拉车、5声点慢放车、乱声点为事故点。

(四)警示系统

1、在运输区段两端5m处(轨道线路末端外5m处、绞车后方5m处)、与皮带顺槽交叉巷道口巷道顶部中央明显位置设置语音警示装置,发光面面向来人方向。

2、开车时通过打点信号装置给语音警示装置传输信号,此时红灯亮:

“正在行车,不准行人”,严禁人员通行,临时封闭皮带巷;

停车时通过打点信号装置给语音警示装置传输信号,绿灯亮时,表示人员经运输作业人员同意后可以通过。

3、1305工作面各运输区段在车辆运输期间实行临时封闭式管理,运输作业严格执行“行人不行车、行车不行人”的规定,主要运输巷道口设警戒带,严禁无关人员进入运输区段。

(五)防跑车和跑车防护装置系统

1、轨端阻车器:

离轨道线路末端不少于3m处和10m处各设置一道;

2、防错码阻车器:

在各车场与采区轨道交叉点不大于2m处打设双轨阻车器,防止车辆因道岔摆尖开闭方向错误造成车辆误入;

3、摘挂钩阻车器:

在各摘挂钩地点打设双轨阻车器;

4、车辆停放阻车器:

在车辆经常停车地点打设双轨阻车器;

5、临时阻车器:

临时停放车辆的地点要打设双轨阻车器(平巷可以使用三角阻车器);

6、封闭运输区段阻车器:

在绞车后方来车方向15m处设置一道双轨阻车器,防止绞车运输作业时,其它车辆误入作业区段。

(六)轨道线路质量要求

1、轨距为600mm,允许偏差+5mm或-2mm;

2、水平误差不大于5mm。

3、轨道接头处间隙不大于5mm。

4、道夹板、道钉数量齐全,规格要配套,不准短缺、松动,坚固有效,无眼道,无杂拌道。

5、轨枕要求接头处无失效,其它地方枕木无连续三根以上失效,淹埋轨枕时,根据现场条件,不得低于轨枕2/3高,且无浮枕。

6、轨道接头处高低、左右错差不大于2mm。

7、轨枕要铺设在实底上或压实,托绳滚、变向轮、墙滚按规定和需要设置。

8、直线部分的两股道轨接头应对接,相对错距误差不可大于50mm,曲线段应错接。

9、轨枕中心间距为700mm,偏差为±

50mm。

10、道轨在使用前必须校正,不得有扭转、弯曲现象。

11、轨道线路曲线与直线的切点处、倾斜巷道变坡点处,均不得有接头。

(七)运输数量

1、支架运输时,每钩挂车数量为1车。

2、皮顺其它设备车执行每钩挂车数量不超过2车,总重量不超过15吨。

二、绞车校验

钢丝绳为6*19股(1+6+12)绳纤维芯,绞车校验参考下表

钢丝绳相关参数表

直径(mm)

参考质量(kg/m)

钢丝绳破断拉力总和N

(不小于)

公称抗拉强度

(N/mm²

1.658

298000

1700

24.5

2.165

389000

26

2.444

439500

(1)1305皮顺联巷P-01#JSDB-13(Φ24.5mm绳)绞车校验:

(下拉)

其中:

——安全系数

——钢丝绳破断力总和,取389000N

——支架重量,取14500kg

——车辆重量(平板车),取1000kg

——最大坡度,取2°

——每米钢丝绳重量,取2.165kg/m

——绞车牵引长度,取50m

——车辆运动时阻力系数,取0.015

——钢丝绳运动时的阻力系数,取0.2

将以上数据代入公式得:

m≈49.7>

6.5

经验算安全系数大于《煤矿安全规程》的规定值,故安全可靠。

电机功率验算:

——电机功率

——钢丝绳静张力(N)

——绞车最大速度,取0.13m/s

——电机备用系数,取1.1

——电机效率,取0.85

=

N≈1.31(KW)<

22(KW)

经计算JSDB-13绞车电机功率满足要求,其中22KW为绞车电机功率。

(2)1305皮顺P-02#JSDB-10(Φ21.5mm绳)型绞车校验:

(下放)

——钢丝绳破断力总和,取298000N

——设备重量,取14500kg

——车辆重量,取1000kg

——每米钢丝绳重量,取1.658kg/m

m≈38.4>

——绞车最大速度,取0.14m/s

N≈1.4(KW)<

18.5(KW)

经计算JSDB-10绞车电机功率满足要求,其中18.5KW为绞车电机功率。

三、运输工艺

(一)运输路线:

升井设备运输路线:

1305皮顺(轨顺)----一采区轨道巷-----北翼集中轨道大巷-----新副井底车场北车场----新副井底车场绕道(东段)------新副井-----升井

(二)运输工艺流程:

1、设备外运流程:

开关列车、皮带机、转载溜、辅架及工作面的前后溜、采煤机、液压支架等设备均在皮顺联巷装车点处的起吊梁下进行装车,由皮顺联巷的P-01#与皮顺P-02#绞车对拉运至皮顺联巷坡底,由运搬队交接进行外运。

具体工艺流程如下(设备外运):

(1)设备在皮顺联巷装车点装车捆绑完毕后,用阻车器将车辆阻好。

当班运输负责人负责对运输涉及绞车完好情况、钢丝绳完好情况、运输线路完好情况、语音信号及语音报警装置、车辆装车情况等仔细检查,确保安全,否则不准运输。

(2)运输作业前,联巷两端内严格执行“行车不行人、行人不行车”规定,确保安全。

(3)检查无误后,绞车司机对P-01#绞车送电,然后打开绞车授权开启装置,发送开车信号,其余运输作业人员手握钢丝绳钩头,将钢丝绳拖拉至车辆停放地点,将钢丝绳钩头与重车前用连接销挂好。

(4)检查无误后,绞车司机对P-02#绞车送电,然后打开绞车授权开启装置,发送开车信号,其余运输作业人员手握钢丝绳钩头,将钢丝绳拖拉至车辆停放地点,将钢丝绳钩头与重车后用连接销挂好。

(5)信号工发送开车信号,慢拉待钢丝绳撑紧吃力后,安排把钩工打开车辆前后阻车器,然后安排信号工到该区段设警戒,负责发送开车信号,跟车人员上坡时处于车辆的前方、下坡时处于车辆的后方,距离不小于5m,避开钢丝绳的内侧和跳闪范围,其它人员严禁进入警戒区内,待车辆通过阻车器10m后,及时关闭阻车器。

(6)当车辆靠近皮顺措施巷坡底停车地点阻车器时,运输段下口信号工发送慢车信号,待车辆到达阻车器位置并停稳后,信号工发送停车信号,跟车工及时在车辆前后打设阻车器。

(7)绞车司机切断绞车电源,闭锁开关,关闭授权开启装置,松开绞车制动闸,把钩工摘掉绞车钢丝绳。

2、车辆分类

(1)“四超”车辆是指超重(装载重量5T及以上单体货载的车辆)、超宽(装载宽度在