拉深模设计Word格式文档下载.docx

《拉深模设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《拉深模设计Word格式文档下载.docx(74页珍藏版)》请在冰豆网上搜索。

为了说明拉深变形过程,在平板坯料上沿直径方向画出一个局部的扇形区

域oab。

当凸模下压时,将坯料拉入凹模,扇形oab变成以下三部分:

凸缘部分a’b’cd,变形后逐渐转化为筒壁,凸缘部分减少,筒壁部分逐渐增

加,材料完成变形后由变形区转化为传力区。

筒壁部分cdef,在拉深过程中逐步所占比例逐步增加,其是传力区。

筒底部分oef,筒底部分基本不发生变形,在拉深过程中是传力区。

2.图3拉深变形过程

为了进一步说明拉深时金属变形过程,可进行如下实验:

在圆形坯料上画许

多间距都等于a的同心圆和分度相等的辐射线如图4所示,由这些同心圆和辐射线组成网格。

拉深后,在圆筒形件底部的网格基本保持原来的形状,而在圆筒形件的筒

壁部分的网格则发生了很大的变化:

原来的同心圆变为筒壁上的水平圆周线,而且

其间距a也增大了,越靠筒的上部增大越多,即

a,a,a,?

a123

另外,原来分度相等的辐射线变成了筒壁上的垂直平行线,其间距则完全

相等,即

b,b,b,?

b1234

网格变化说明,拉深时坯料的外部环形部分是主要变形区,而与凸模底部接触的部

分是不变形区。

图4拉深变形特点

A如果拿网格中的一个小单元体来看,在拉深前是扇形(图4a),其面积是1

A而在拉深后则变成矩形(图4b),其面积是。

由于在拉深后,材料厚度变化2

很小,故可认为拉深前后小单元体的面积不变,即A,A12

为什么原来是扇形的小单元体,在拉深后却变成矩形了呢?

这是由于坯料在

模具的作用下,金属内部产生了内应力,对于一个小单元来说(图4c),径向受拉力,,作用,切线方向受压应力作用,因而径向产生拉伸变形,切向产生压缩变31

形,径向尺寸增加,切向尺寸减小,结果形状由扇形变成了矩形。

当凸缘部分的材

料变为筒壁时,外缘尺寸由初始的,D,d逐渐缩短变为;

而径向尺寸由初始的(D,d)/2H,(D,d)/2逐步伸长变为高度,。

H

综上所述,拉伸变形过程可概括如下:

在拉伸过程中,由于外力的作用,坯

料凸缘区内部的各个小单元体之间产生了相互作用的内应力,径向为拉应力,;

1

切向为压应力。

在,,和的共同作用下,凸缘部分金属材料产生塑性变形,径31

向伸长,切向压缩,且不断被拉入凹模中变为筒壁,最后得到直径为d高度为H的筒形件。

在实际生产中可发现拉深件各部分的厚度是不一致的(见图5)。

一般是:

底部略为变薄,但基本上等于原坯料的厚度;

壁部上段增厚,越到上缘增厚越大;

壁部下段变薄,越靠下部变薄愈

多;

在壁部向底部转角稍上处,

则出现严重变薄,甚至断裂。

另

外,沿高度方向,拉深件各部分

的硬度也不一样,越到上缘硬度

越高。

这说明在拉深过程中的不

同时刻,坯料内各部分由于所

处的位置不同,它们的应力应图5拉深件沿高度方向的硬度和壁厚的变化变状态是不一样的。

为了更加深刻地认识拉深过程,了解拉深过程中所发生的各

种现象,有必要探讨拉深过程中材料各部分的应力应变状态。

设在拉深过程中的某一时刻坯料已处于如图6a)所示的状态。

根据应力应变状态的不同,可将拉深坯料划分为五个区域,即:

图6圆筒件拉深时各区的应力应变状态

1.凸缘的平面部分(图6c)这是小单元体由扇形变为矩形的区域,即拉深

变形的主要区域。

拉深过程主要在这区域内完成。

如前所述,这部分材料在径向

拉应力和切向压应力的作用下,发生塑性变形而逐渐进人凹模。

在厚度方,,31

向,由于压边圈的作用,产生压应力,在一般情况下,和的绝对值比,,,,3212

大得多。

厚度方向的变形决定于径向拉应力和切向压应力之间的比例关系,,,31一般材料在产生切向压缩和径向伸长的同时,厚度有所增加,越接近外缘,板料

增厚越多。

如果不压料或压料力较小,这时板料厚度比较大,当拉深变形程度较

大,板料又比较薄时,则在坯料的凸缘部分,在切向压应力的作用下可能拱起而

失稳,形成起皱现象。

2.凸缘的圆角部分(图6d)这是位于凹模圆角部分的材料,切向受压应力而压缩,径向受拉应力而伸长,厚度方向受到凹模圆角的压力和弯曲作用。

由于这里的切向压应力值

不大,而径向拉应力,最大,而且凹模圆角越小,31则弯曲变形程度越大,弯曲引起的拉应力越大,所以有可能出现破裂。

该部分也

是变形区,但他是变形次于凸缘平面部分的过渡区。

3.筒壁部分(图6e)这是拉深时形成的侧壁部分,是已经结束了塑性变

形阶段的已变形区。

这个区受单向拉应力作用,变形是拉伸变形。

4.底部圆角部分(图6f)这是与凸缘圆角接触的部分,它从拉深开始一

直承受径向拉应力和切向拉应力的作用,并且受到凸模圆角的压力和弯曲作用,

因而这部分材料变薄最严重,尤其与侧壁相切的部位,所以此处最容易出现拉裂,

是拉深的“危险断面”。

5.筒底部分(图6g)这部分材料与凸模底面接触,在拉深开始时即被拉

入凹模,并在拉深的整个过程保持其平面形状。

它受双向拉应力作用,变形是双

向拉伸变形。

但这部分材料基本上不产生塑性变形或者只产生不大的塑性变形。

筒壁、底部圆角、筒底这三部分的作用是传递拉深力,把凸模的作用力传递到变

形区凸缘部分上,使之产生足以引起拉深变形的径向拉应力

,因而又叫传力1

区。

1.起皱的概念:

在拉深时,变形区压缩失稳

导致起皱,是指凸缘上材料产生皱折(图7)。

2.起皱的危害:

一旦失稳起皱发生,不仅拉

深力、拉深功增大,而且会使拉深件质量降低,或图7拉深件起皱

者使拉深件过早破裂而拉深失败,有时甚至会损坏

模具和设备。

平板坯料在平面方向受压时,其厚度越薄越t/D3.影响拉深起皱的主要因素

容易起皱,反之不容易起皱。

在拉深中,更确切地说,坯料的相对厚度越小,

(1)坯料的相对厚度

变形区抗失稳起皱的能力越差,也越容易起皱。

(2)拉深系数m根据拉深系数的定义m=d/D可知,拉深系数m越小,

拉深变形程度越大,拉深变形区内金属的硬化程度也越高,所以,切向压应力

相应增大;

另一方面,m越小,拉深变形区的宽度越大,相对厚度越小,其抗

失稳能力越差。

由于这两方面综合作用的结果,都使得拉深系数较小时坯料的

起皱趋势加大。

有时,虽然坯料的相对厚度较小,但由于拉深系数较大,拉深时并不会

产生失稳起皱。

例如,拉深高度很小的浅拉深件时,即属于这一种情况。

这就

是说,在上述两个主要因素中,拉深系数显得更为重要。

4.起皱的判断在分析拉深件的成形工艺时,必须判断该冲件在拉深过

程中是否会发生起皱,如果不起皱,则可以采用不用压边圈的模具。

否则,应

该采用带压边装置的模具。

如图8所示。

在生产中常用书中表5-1来判断拉深过程是否起皱和采用压边圈。

图8有无压边圈模具结构

a)无压边圈模具b)带压边圈模具

5.防皱措施通常的防皱措施是加压边圈,并施加合理的压料力。

使坯料可能起皱的部分被夹在凹模平面与压边圈之间,让坯料在两平面之间顺利地通

过。

6.压边圈的结构

(1)刚性压边圈适用于双动压力机、液压机上拉深。

也可以用于单动压力机上进行拉深。

双动压力机上的刚性压边圈如

图9所示,其工作原理是:

拉深凸模固

定在压力机内滑块上,压边圈固定在

外滑块上。

每次冲压行程开始时,外

滑块先带动压边圈下降,压在坯料的

凸缘面上,并停于此位置。

随后,内

滑块再带动凸模下降,并进行拉深。

当拉深结束后,紧跟着内滑块的回升,

外滑块也带动压边圈回到上止点位

置。

然后,置于压力机工作台下部的

顶出装置将零件从模具里顶出。

刚性压边圈的适当作用,并不

全是靠直接调整压边力来保证的,而

要通过调整压边圈与凹模平面之间

图9双动压力机用拉深模的间隙获得。

当然,如果外滑块由液

1-凸模固定杆2-外滑块3-拉深凸模4-落料压缸控制,其液体压力可以调整选

凸模兼压料板5-落料凹模6-拉深凹模择,但仍应该考虑其间隙。

压边圈的结构形式可有四种,如图10所示。

图10a是普通平面形。

图10b是

平锥形,这种压边圈中锥角的大小应与拉深件壁部增厚规律相适应,锥角a对边

的高度一般取(0.2~0.5)t。

平锥形压边圈不仅能使冲模的调整工作得到一定程度的简化,而且能提高拉深的极限变形程度。

图10c是大锥角的锥形压边圈结构,其锥角与锥形凹模的锥角相对应,一般取其锥

角

,30:

~45:

。

它能降低极限拉深系数,实际上是增加了坯料的中间变形过程,

即等于增加一次中间成形锥形件的拉深工序,而这种锥形过渡使得变形区具有

更大的抗压缩失稳能力。

此外,由于凸缘变形区变形的过程延长了,变形速度

减慢了,有利于塑性变形的扩展和金属的流动,不易造成拉裂。

图10d是圆弧形压边圈,它更适用于带凸缘筒形且凸缘直径较小而圆角半

径较大的情况。

图10压边圈形状

a)平面型b)平锥形c)锥形d)圆弧形

(2)弹性压边圈弹性压边圈结构适用于单动压力机。

其工作原理如图11

所示,压边圈由模具中的弹性系统托住,随

着上模(拉深凹模)的下行,弹性压边圈的

压边力急剧增大。

这种结构产生的压边力曲

线与拉深力曲线很不协调,而用气缸或液压

缸的弹性压边系统,其压边力基本上是不变

化的,调整也较方便些,后者的拉深效果好

于前者。

采用压料筋或拉深槛,同样能有效地增

加径向拉应力和减少切向压应力的作用,也

是防皱的有效措施。

1.拉裂产生的原因与部位

图12表示圆筒件拉深后的壁厚变化。

在

A、B两处可能产生缩颈,即拉深过程中坯图11单动压力机上的弹性压边装置

1-凹模2-凸模3-压边圈4-顶出杆5-弹簧料变薄最剧烈处。

若径向拉应力大于材料的

抗拉强度

,便会在此处产生拉裂(图13)。

圆筒件拉深时产生破裂的原因,b

可能是由于凸缘起皱,坯料不能通过凸、凹模间隙,使,增大;

或者由于压边1

力过大,使,增大;

或者是变形程度太大,即拉深系数小于极限值。

1

图12圆筒拉深件的截面形状图13拉裂

2.拉裂的解决措施

要防止产生拉裂,应根据板料成形性能,采用适当的拉深系数和压边力。

增加凸模表面的粗糙度,可以减小缩颈处的变薄。

筒形件拉深,在拉深件口端出现有规律的高低

不平现象叫突耳,如图14所示。

一般有四个突耳,

有时是两个或六个,甚至八个突耳,产生突耳的原

因是板材的各向异性,在板厚方向性系数r低的方向,板料变厚,筒壁高度较低。

在具有r高的方向,板

料厚度变化不大,故筒壁高度较高。

所以板平面方图14突耳形状

向性系数

越大,突耳现象越严重。

r

拉深模一般比较简单,其结构按拉深方向有正向拉深模和反向拉深模以及

两者兼有的正反向拉深模;

按拉深工序可分为单工序拉深模、多工序连续拉深模

和复合拉深模,其中复合拉深模又可分为落料拉深模和落料拉深冲孔模等;

按使

用压力机的不同可分为单动压力机用拉深模和双动压力机用拉深模。

图15所示为无压边圈的首次拉深模典型结构,适于坯料塑性好、相对厚

度

,的拉深工作。

由图可以看出,圆坯料由定位板5定m,0.6(t/D),100,21

位,凸模2下行,坯料通过凹模孔成形,凸模回程时,冲件被凹模内壁的台阶

卸下。

为了使坯料容易进人凹模,凹模口部应做成30?

锥度或抛物线形。

模具

设计时,应设法减少拉深件和凹模直壁间的摩擦,以提高拉深件的表面质量。

为此,凹模直壁高度h不能太大,在一般拉深时,h取9~13mm;

精度要求高时,取6~l0mm;

变薄拉深时,取3~6mm。

凸模中心有气孔,以便于卸件与保证冲

件质量。

图15无压边圈的首次拉深模

图16为带固定压边圈的首次拉深模。

压边圈5用螺钉固定在凹模7上,它与1-上模座2-凸模3-固定板4-出气孔5-定位板6-凹模7-下模座凹模之间的间隙是不变的,约为坯料厚度。

拉深时,坯料变形区在固定压边圈

和凹模的间隙间流动,可以防止坯料的失稳起皱。

固定压边圈能承受的压边力

很大,所以这种模具适于厚板拉深

图17为具有弹性压边圈的首次拉深模。

压边圈8与弹簧1、螺钉5和限位螺栓9等零件组成弹性压边装置,坯料由定位板10定位,上模下行时,压缩弹簧1产生的压力作用在坯料上。

上模继续下行,弹簧不断压缩,凸模将坯料拉人凹模11成形。

对于直壁较大的拉深件,弹簧的压缩量也大,压边力也会急剧线性增加。

为了防止压边力过大引起冲件破裂,在压边圈上装有3-4个限位螺栓9,使弹簧1在压缩过程中产生的一部分压边力通过限位螺栓作用在下模上,保持作用在坯料

上的压边力仍为一定值。

为了提高拉深件表面质量,应减少拉深件与凹模直壁的

摩擦,对于一般精度的拉深件,凹模直壁高度可为9~13mm。

图16有压边圈的首次拉深模

1-上模座2-凸模3-凸模固定板4-出气孔5-压边圈6-定位板

7-凹模8-凹模固定板9-下模座

图17带弹性压边圈的首次拉深模

1-弹簧2-通孔3-上模座4-凸模固定板5-螺栓6-凸模

7-凸模气孔8-压边圈9-限位螺栓10-定位板11-凹模12-下模座

图18为弹性压边圈装在下模的首次拉深模。

这种模具的特点是,可选用

压边力大的弹簧、橡皮或气垫压料,用以增大压边力,同时压边力是可调的,

以满足拉深件的压边要求,因而在生产中得到广泛应用。

由图看出,坯料由定

位板6定位,上模下行,弹性压边圈7和凹模5压住坯料。

上模继续下行,坯料

进人凹模孔成形。

拉深后,上模回程至上极点时,由打料杆3通过推板4,将拉深件从凹模中推出。

由图又可看出,上模下行至下极点位置(或在弹性压边圈

7和凹模5闭合)时,弹性压边圈7与下模板8之间的空隙值很小,会产生压手h1

事故。

为此,从安全方面考虑,根据图示结构,其空隙值以及弹性压边圈和h1

凹模间的空隙值分别取25mm和20mm以上。

图18弹性压边圈在下模的首次拉深模

1-模具气孔2-上模座3-打料杆4-推板5-凹模6-定位板7-弹性压边圈8-下模座

图19所示为无压边圈的再次拉深模。

凸、凹模分别固定在上、下模上,首

次拉深后的工序件由定位板6定位,凸模下行将工序件拉人凹模成形,拉深后凸

模回程,工序件由凹模孔台阶卸下。

凹模口部形状及尺寸,如图5-56b所示。

为

减少拉深件与凹模的摩擦,凹模直边高度h取9~13mm。

该模具适于变形程度不

大、拉深件直径和壁厚要求均匀的再次拉深工作。

图20为带弹性压边圈的再次拉深模。

凸模3和压边圈4在下模,凹模固定在

上模,首次拉深后的工序件由压边圈4外径定位。

上模下行,凹模2和压边圈4

压料后向下移动,将工序件拉人凹模成形。

拉深后,凸模回程,拉深件从凹模

中由推件板1推出。

该类模具的压边圈在下模,可以选用大弹簧、橡皮或气垫

压边,同时,为了防止凸模下行时弹簧或橡皮不断压缩,压边力急剧增加引起

的零件破裂,模具中可设置限位装置。

这种模具结构合理,使用方便,在冲压

生产中广泛应用。

图21为无压边圈的简单反向再次拉深模。

首次拉深后的工序件,由凹模

图19无压边圈的再次拉深模

1-上模座2-垫板3-凸模固定板4-凸模5-凸模气孔6-定位板7-凹模8-凹模座9-下模座

图20带弹性压边圈的再次拉深模

1-推件板2-拉深凹模3-拉深凸模4-压边圈5-顶杆6-弹簧

3外径定位,凸模1下行,将工序件反向拉人凹模。

拉深后凸模上升,由凹模内

孔台阶卸件。

为减少拉深件和凹模直壁摩擦,提高冲件的表面质量,凹模直壁

高度h取9~13mm。

图21反向拉深模

1-凸模2-凸模气孔3-凹模由图21可以看出,反向拉深时材料进人凹模的阻力很大,所以一般情况

下,反向拉深模不需要压边装置。

但是,有时为了便于卸件、工序件定位和防

止拉深时的冲件偏移,在反向拉深时也有带压边圈的,如图22和图23所示

图22压边圈在上模的反向拉深

图24为落料和首次拉深复合模的典型结构,适于圆形、矩形或正方形冲件

的拉深。

冲压时,上模下行,凸凹模3与落料凹模7冲出坯料外形,上模继续下

行,拉深凸模8将坯料拉人凸凹模3成形。

上模回程后,由顶件块(压边圈)2或推件块5将拉深件顶出或推出。

该模具结构比较合理,也容易制造和调整,

生产上用的很广。

图23压边圈在下模的反向拉深模

图24落料与首次拉深复合模

1-顶杆2-压边圈3-凸凹模4-推杆5-推件板6-卸料板7-落料凹模8-拉深凸模

4.5

1.

用于拉深成形的材料,要求具有高的塑性、低的屈强比()、大,/,0.2b

的板厚方向性系数、小的板平面方向性。

屈强比值越小,一次拉深允许的极限变形程度越大,拉深的性能,/,0.2b

越好。

例如:

低碳钢的屈强比,/,,0.57,其一次拉深的最小拉深系数为0.2b

m=0.48~0.50;

65Mn的屈强比,/,,0.63,其一次拉深的最小拉深系数为0.2b

m=0.68~0.7。

所以有关材料标准规定,作为拉深用的钢板,其屈强比不大于0.66。

板厚方向性系数r反映了材料的各向异性性能。

当r>

1时,材料宽度方向上的变形比厚度方向容易,拉深过程中材料不易变薄和拉裂。

材料的板厚方向性

系数r值越大,其拉深性能越好。

2.

(1)拉深件形状应尽可能简单、对称、避免急剧转角或凸台。

拉深高度

应尽可能小,以减少拉深次数,提高冲件质量。

拉深件的形状应尽量对称,轴

对称拉深件的圆周方向上的变形是均匀的,模具加工也容易,其工艺性最好,

其他形状的拉深件,应尽量避免急剧的轮廓变化。

(2)需多次拉深的零件,在保证必要的表面质量前提下,应允许内、外

表面存在拉深过程中可能产生的痕迹。

(3)在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度。

(4)拉深件的底或凸缘上的孔边到侧壁的距离应满足:

a,R,0.5t(或r,0.5t),如图25所示。

d

(5)拉深件的底与壁、凸缘与壁、矩形件四角的圆角半径应满足:

r,t,R,2t,r,3t。

否则,应增加整形工序,一次整形的,圆角半径可取:

d

r,(0.1~0.3)t,R,(0.1~0.3)t。

见图25.d

图25拉深件的圆角半径

3.

一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高于IT11级。

拉深件的径向尺寸精度以及筒形拉深件和带凸缘筒形拉深件所能达到的高度方

向尺寸精度,见教材相关表格。

如果精度要求高,可采取整形来达到要求。

根据拉深工艺性分析的结论,结合生产批量与生产实际条件,合理制定

拉深件的冲压工艺方案。

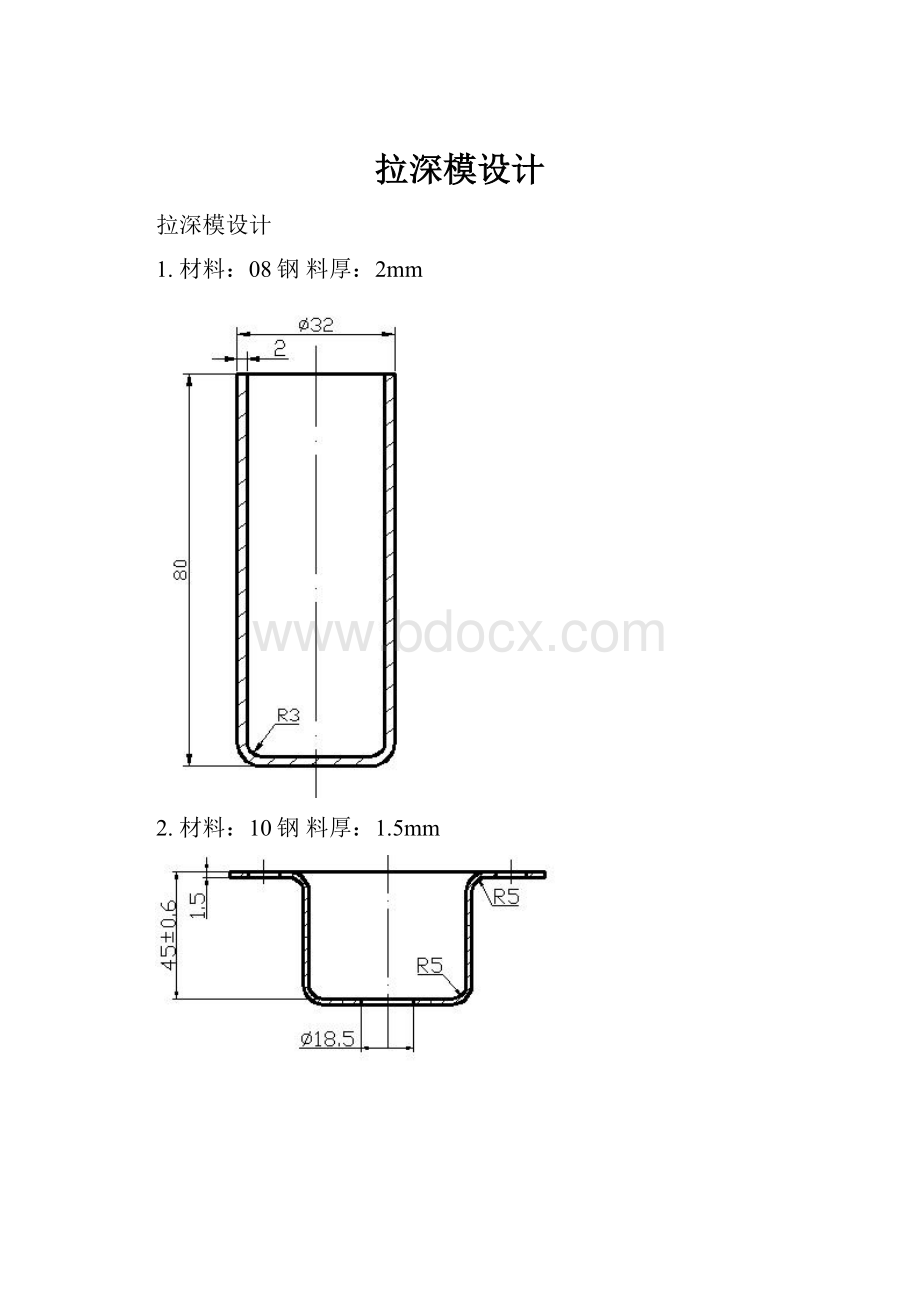

任务一为图26所示拉深件,材料08钢,材料厚度2mm,其工艺性分析内容如下:

(1)材料分析

08钢为优质碳素结构钢,属于深拉深级别钢,具有良好的拉深成形性能。

(2)结构分析

零件为一无凸缘筒形件,结构简单,底部圆角半径为R3,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析

零件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求

图26任务一工件图图27任务二工件图

在零件工艺性分析的基础上制定其工艺路线如下:

零件的生产包括落料、

拉深(需计算确定拉深次数)、切边等工序,为了提高生产效率,可以考虑工

序的复合,经比较决定采用落料与第一次拉深复合,经多次拉深成形后,由机

械加工方法切边保证零件高度的生产工艺。

任务二为图27所示拉深件,材料10钢,材料厚度1.5mm,其工艺性分析

内容如下:

10钢为优质碳素结构钢,属于深拉深级别钢,具有良好的拉深成形性能。

(2)结构分析

零件为一形状较复杂的有凸缘筒形件,且凸缘形状为异形。

若拉深坯料直接

制备成凸缘的形状,则拉深成形时坯料受力不均匀,零件形状与精度势必得不到

保证,因此,拉深时坯料形状应为圆形,拉深结束后由切边工序保证凸缘外形。

零件凸缘上有3个孔,为了保证孔的精度,其加工也放在拉深结束后冲裁。

对于

零件上的底孔则选择在冲压成形结束后钻孔加工,因为拉深件成型后具有一定的

高度,采用冲孔的方法凸模的长度较长,不利于保证模具寿命。

此外,零件底部

圆角半径与口部圆角半径均为R5,满足拉深件底部圆角半径大于一倍料厚、口部圆角半径大于两倍料厚的要求。

(3)精度分析

零件上只有高度和拉深件直径两个尺寸标注公差,经查表其精度等级都在

IT14级以下,所以普通拉深即可达到零件的精度要求。

零件的生产包括落料、拉

深(需计算确定拉深次数)、切边、冲孔等工序,为了提高生产效率,可以考虑

工序的复合,本例中采用落料拉深——再次拉深——末次拉深——切边冲孔——

钻底孔的加工工艺路线。

拉深件坯料尺寸一般是以拉深件尺寸为基础,按体积不变原则和相似原

则进行计算。

体积不变原则,即对于不变薄拉深,利用拉深前坯料面积与拉深

件面积相等的关系求得;

相似原则,即利用拉深前坯料的形状与拉深件断面形

状相似求得。

当拉深件的断面是圆形、正方形、长方形或椭圆形时,其坯料形

状应与拉深件的断面形状相似,但坯料的周边必须是光滑的曲线连接。

对于形

状复杂的拉深件,利用相似原则仅能初步确定坯料形状,必须通过多次试压,

反复修改,才