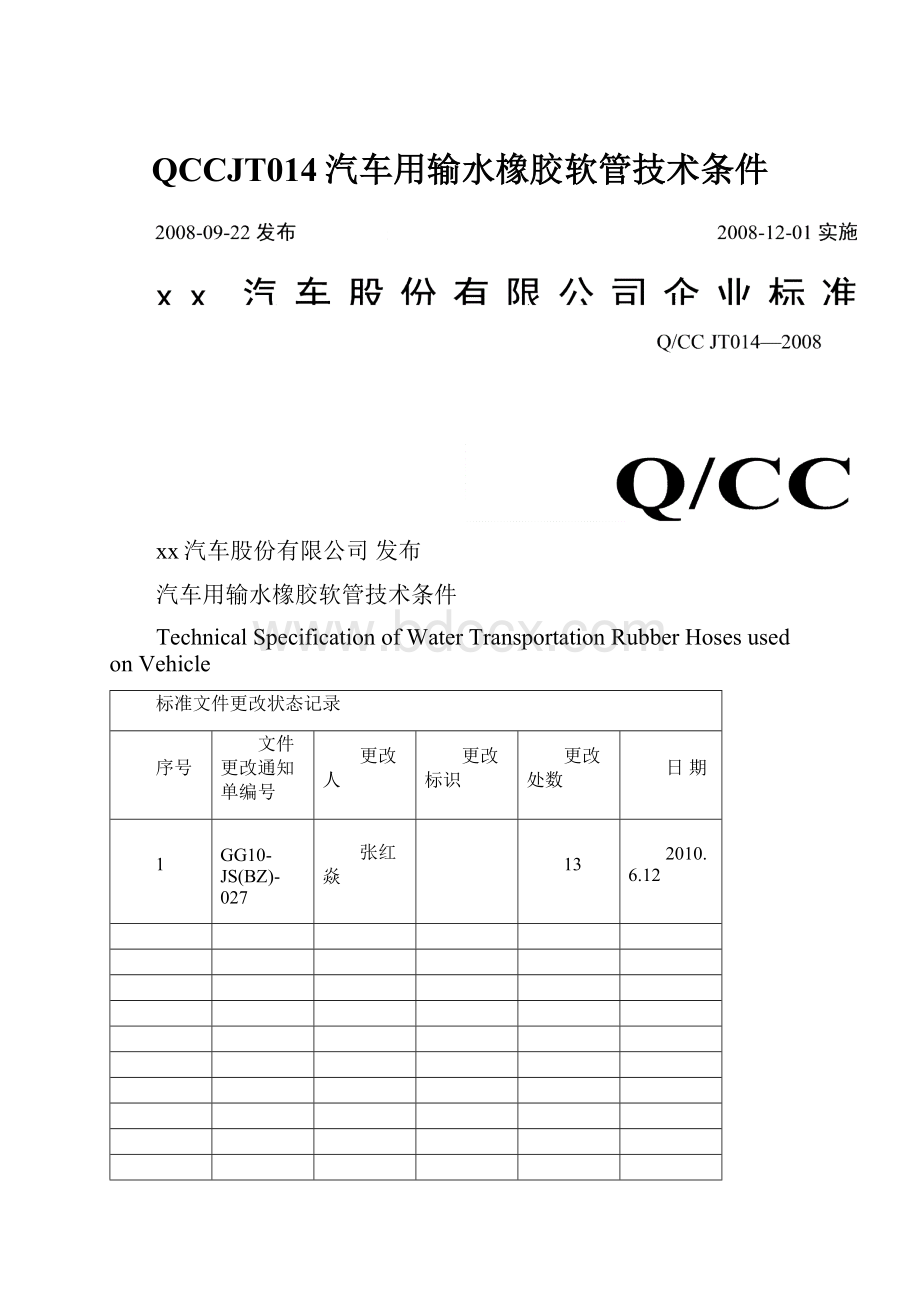

QCCJT014汽车用输水橡胶软管技术条件Word格式文档下载.docx

《QCCJT014汽车用输水橡胶软管技术条件Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《QCCJT014汽车用输水橡胶软管技术条件Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T531-2008橡胶袖珍硬度计压入硬度试验方法

GB/T1690-2006硫化橡胶或热塑性橡胶耐液体试验方法

GB/T2828.1-2003计数抽样检验程序第1部分:

按接收质量限(AQL)检索的逐批检验抽样

计划

GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验

GB/T5563-2008橡胶、塑料软管及软管组合件液压试验方法

GB/T5565-2006橡胶或塑料软管及纯胶管弯曲试验

GB/T5567-2006橡胶、塑料软管及软管组合件真空性能的测定

GB/T7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验法

GB/T7759-1996硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定

GB/T9573-2003橡胶、塑料软管及组合件尺寸测量方法

GB/T9577-2001橡胶和塑料软管及软管组合件标志、包装和运输规则

GB/T14905-2009橡胶和塑料软管各层间粘合强度的测定

HG/T2185-1991橡胶软管外观质量

13 型别、尺寸和公差

13.1 型别

软管按结构分为纯胶管和带增强层橡胶软管两类。

软管按形状分为直形胶管和异型胶管两类。

软管按工作温度可分为下列二种不同型别:

a)Ⅰ型:

工作温度在125℃以下的纯胶管和橡胶软管;

b)Ⅱ型:

工作温度在150℃以下的纯胶管和橡胶软管;

此外,根据工作环境,每种型别的纯胶管和橡胶软管可进一步划分为两个级别:

a)A级:

外表面不可能被燃油和润滑油污染的位置使用的纯胶管和橡胶软管;

b)B级:

外表面可能被燃油和润滑油污染的位置使用的纯胶管和橡胶软管。

13.2 尺寸和公差

按GB/T9573-2003规定的方法测量时,纯胶管和橡胶软管的内径尺寸和长度公差应符合表1、2、3内规定,如另有要求,应由供、需双方协商确定。

13.2.1 内径、壁厚尺寸和公差见表1。

表1 内径、壁厚尺寸和公差单位:

毫米

内径及公差

壁厚及公差

d

公差

纯胶管

增强软管

5.0<d≤9.0

±

0.3

2±

0.2

2.5±

9.0<d≤19.0

0.4

3±

19.0<d≤23.0

0.5

3.5±

4±

23.0<d≤25.0

0.6

25.0<d≤34.0

D>34.0

0.7

4.5±

5±

13.2.2 长度及公差

13.2.2.1 直软管的长度公差见表2。

表2 长度公差单位:

mm

长度

0<L≤100

100<L≤300

L>300

3

5

2%

13.2.2.2 异型橡胶软管的节点长度公差——节点长度公差,即从软管同一端中心点到相邻中心线交点的长度公差,见表3。

表3 节点长度公差单位:

节点长度

0~300.0

4.0

300.1~610.0

4.8

610.1~910.0

6.4

910.1~1220.0

9.7

1220.1~1830.0

12.7

>1830.0

1%

13.2.3 异形软管的总体公差

异形软管节点处的尺寸和弯曲半径确定了异型软管的设计理论中心线,软管的实际外轮廓必须控制在理论外轮廓总范围为9.6mm所有平面的区域内。

对于软管的检验,在检验前应使软管两端位于设计理论位置(软管在处理或运输中引起的变形需要矫正),此时检验异型橡胶软管外轮廓和每节长度满足规定公差要求的情况。

对于异型管弯曲处的壁厚可能发生改变,但改变尺寸不能超过直管壁厚的33%。

13.2.4 管端扩口尺寸

当对软管一端进行扩口时,通常内径增加部分不超过原始内径的33%,并且扩口长度公差也应满足3.2.2的节点长度公差要求。

14 技术要求

14.1 外观

应符合HG/T2185-1991的要求,如水管外观质量有特殊要求,可由供需双方协商确定。

14.2 材料物理试验和规范

压缩变形试验应使用标准的试样(片)进行试验,其他试验应使用从产品上裁取的试样进行试验或由供、需双方协商确定。

14.2.1 硬度

按GB/T531-2008规定的程序测定时,硬度应符合表4的规定。

表4 对材料的要求

章条号

特性

单位

要求

软管内衬层

软管外覆层

4.2.1

硬度

硬度公差

ShoreA

70

4.2.2

拉伸强度,最小

拉断伸长率,最小

MPa

%

10

250

8

4.2.3

热空气老化

硬度变化,最大

Ⅰ型

Ⅱ型

拉伸强度变化,最大

拉断伸长率变化,最大

+10

+15

-20

-25

-40

-65

4.2.4

压缩变形,最大

Ⅰ型:

100℃×

24h

Ⅱ型:

—

50

4.2.5

低温压缩变形(-30℃),最大

90

4.2.6

耐冷却液性能

体积变化

-2~+10

4.2.7

耐3号油性能(B级)

体积变化,最大

75

4.2.8

耐臭氧性能

在7倍的放大镜不应出现龟裂

14.2.2 拉伸强度和拉断伸长率

按GB/T528-2009的规定,使用2型试样测定时,拉伸强度和拉断伸长率应符合表4的规定。

14.2.3 热空气老化后性能的变化

按照GB/T3512-2001的规定,在通风干燥箱中使用5.1和5.2规定的试样,按下列试验条件进行:

——Ⅰ型:

125℃×

7d;

——Ⅱ型:

150℃×

7d。

硬度、拉伸强度和拉断伸长率的变化应符合表4的规定。

14.2.4 压缩永久变形

使用GB/T7759-1996中3.1规定的A型试样,按GB/T7759-1996规定的方法进行试验。

其压缩变形应符合表4的规定。

14.2.5 低温压缩变形

应从纯胶管和橡胶软管的管壁上切下一块圆形试样进行试验,试样的直径与厚度的比值应当为2或2.3。

其低温压缩变形应符合表4的规定。

按GB/T7759-1996的规定,在-30℃温度下试验,经过30min的回缩后,试样的压缩变形值不应超出表4所列的数值。

14.2.6 耐冷却液性能

本要求仅适用于纯胶管和橡胶软管的内衬层。

将5.1和5.2规定的试样,按GB/T1690-2006规定,放入温度为(100±

1)℃的等体积的1,2-乙二醇和蒸馏水的混合液中浸渍7d后进行测定,硬度、拉伸强度、拉断伸长率以及体积变化均应符合表4的规定。

14.2.7 耐3号油性能

本要求仅适用于Ⅰ型B级纯胶管和橡胶软管的外覆层。

试样按GB/T1690-2006规定,在(100±

1)℃下,放入3号油中浸渍72

h后,测得的体积变化不应超过表4的规定。

14.2.8 耐臭氧性能试验

本要求仅适用于纯胶管和橡胶软管外覆层。

按GB/T7762-2003中规定的相应方法,在下列条件下进行试验:

7——臭氧分压:

(50±

5)mPa;

8——持续时间:

100

h;

9——伸长率:

20%;

温度:

(40±

2)℃。

试验后用7倍的放大镜检查试样,应符合表4的规定。

14.3 对成品的试验和规范

14.3.1 爆破压力要求

按照GB/T5563-2008规定,在实验室温度下,纯胶管和橡胶软管最小爆破压力应符合表5的规定。

14.3.2 粘合强度

本要求仅适用于增强橡胶软管。

按照GB/T14905-2009规定的相应方法,测得软管初始的和在软管型别规定的工作温度下经72

h热空气老化后层间的粘合强度应符合表5的规定。

14.3.3 耐真空性能

本要求仅适用于内径尺寸25mm及以上的纯胶管和橡胶软管。

在规定烘箱试验温度下,按

GB/T5567-2006进行试验。

试样于真空度为30kPa,温度为(100±

2)℃,持续时间10min试验后,蹋瘪应符合表5规定。

14.3.4 耐弯曲性能

本要求仅适用于内径尺寸19.5mm及以下的平直纯胶管和橡胶软管。

按GB/T5565-2006中规定的相应方法,依据内径尺寸,将试样围在下列规定的直径的芯轴上进行试

验时,变形系数K(T/D)应符合表5规定的值。

胶管内径对应的芯轴直径如下:

——对于直径为7.8mm~10.5mm(含10.5mm)的纯胶管和橡胶软管为140mm;

——对于直径为10.5mm~16.5mm(含16.5mm)的纯胶管和橡胶软管为220mm;

——对于直径为16.5mm~19.5mm(含19.5mm)的纯胶管和橡胶软管为300mm。

14.3.5 机械疲劳强度

按附录A规定的方法进行试验时,纯胶管和橡胶软管在表5规定的最低循环次数内不应出现破裂。

14.3.6 低温弯曲性

按附录B规定的方法在-40℃的低温箱中进行试验时,纯胶管和橡胶软管的试样不应出现裂痕、龟裂或折断现象。

14.3.7 耐臭氧试验

按照下列试验测试程序和要求:

对于内径等于或小于25.4mm的软管,用足够长度的试样弯曲缠绕在外径为8倍样品外径的芯轴上。

软管两端交叉部分用涂有瓷釉的铜线或铝线捆扎。

装备后,试样需要在实验室温度无臭氧的大气环境下保持24h。

然后将安好的试样放进臭氧分压为(50±

5)mPa,温度(40±

1)℃的臭氧箱中。

100h后,取出试样并降温到标准试验温度,然后在7倍的放大镜下观察,试样无任何裂纹,接近捆扎线附近(裂纹可忽略)。

对于内径大于25.4mm软管,制备一条从整根软管切取(12.7×

100)mm的试样,并将试样缠绕固定在直径为12.7mm的芯轴上。

试验条件与整条软管试验条件相同。

此试验仅适用于外胶层,内胶层和试样边缘的龟裂可忽略不计。

14.3.8 高温老化试验

将胶管制品放入恒温老化箱中,按下列试验条件进行试验:

——Ⅰ型:

——Ⅱ型:

试验后停放至室温,按

GB/T5563-2008进行保压试验,试验压力为4.3.1爆破压力的50%,保压5min无泄漏、鼓包现象。

表5 对产品的要求

软管

4.3.1

爆破压力,最小

直径小于20mm(包括20mm)

直径20mm~40mm(包括40mm)

直径大于40mm

1.2

0.9

4.3.2

粘合强度,最小

软管初始状态

软管型别工作温度下经(72

)h老化后

kN/m

1.4

4.3.3

耐真空性能,最大塌瘪

30

4.3.4

耐弯曲性,变形系数K

≤0.7

4.3.5

机械疲劳试验,循环次数

最低次数

5000

4.3.6

低温弯曲性

不得有裂痕、龟裂、折断

4.3.7

耐臭氧试验

无断裂、无任何裂纹

4.3.8

高温老化试验

无泄漏、鼓包

15 产品中的有毒有害物限量的要求

输水橡胶软管产品中有毒有害物质的限量按Q/CCJT098-2008的要求执行。

16 检验规则

16.1 输水橡胶软管需经制造方的检验部门检验合格并附有检验合格证后方可出厂。

16.2 出厂检验、型式检验、用户检验、检验分检验项目、不合格分类和检验频率。

16.2.1 出厂检验

出厂检验项目为表6中的1~7项,其中1~4项即软管的外观和规格尺寸应逐根检查;

5、6、7项为抽检项目,抽检项目在检验时,若有一个试样或一个试验项目不合格,应在该批产品中另取双倍试样对不合格项目进行复检,复检后如其中一个试样仍有一项指标不合格,则该批产品为不合格品。

16.2.2 型式检验

16.2.2.1 当有下列情况之一时,应进行型式检验:

a)新产品鉴定时;

b)正常生产后,如果结构、材料、工艺有较大改变,可能影响软管性能时;

c)正常生产时,定期(1年以内)或积累一定产量后,应进行一次周期性检验;

d)长期(半年以上)停产后,恢复生产时;

e)国家质量监督机构要求进行型式检验时。

16.2.2.2 型式检验应包含表6中的所有检验项目,其样品应从出厂合格品中抽取,每项抽5件。

如果物理机械性能有一项指标或耐压试验不合格时,应在该批产品中另取双倍试样对不合格项目进行复检,复检后如其中一个试样仍有一项指标不合格,则该批产品为不合格品。

16.2.3 检验项目、不合格分类和检验频率见表6。

表6 检验项目、不合格分类和检验频率

检验项目

A类不合格

B类不合格

C类不合格

检验频率

外观

√

100%

2

内径

壁厚

4

最小爆破压力

1次/批

6

粘合强度

7

耐真空性能

耐弯曲性

1次/半年

9

机械疲劳试验

12

16.2.4 用户检验

用户检验产品,抽样方案按GB/T2828.1-2003的规定进行。

17 标志、包装、运输及贮存

17.1 标志

输水橡胶软管的标志应包括下列内容:

a)生产厂名和商标;

b)本标准的编号;

c)型别、级别代号和公称内径;

d)产品号;

e)生产年、月、日。

f)或印上我厂设计图样上要求的标志,输水橡胶软管上的标志不应因接触冷却液而脱落。

17.2 包装、运输及贮存

输水橡胶软管的包装、运输及贮存均应符合GB/T9577-2001的要求。

18 质量保证

三包及召回见技术开发协议。

附 录 A

附 录 B(规范性附录)

附 录 C机械疲劳试验

C.1 工作原理

冷却液循环温度为(93±

5)℃,在A.2所述的循环速率下,借助循规蹈矩环泵,使压力在0MPa~0.2MPa之间交替。

C.2 试验台

试验台应装有安全防护装置,确保在发生泄漏、爆破或其他故障时,可以立即中断试验。

a)冷却剂(防冻液)在纯胶管或橡胶软管里连续流动;

b)温度保持恒定在(93±

5)℃的范围内;

c)按如下顺序施加循环压力:

1)从0MPa升到0.2MPa压力的时间为2s;

2)从0.2MPa压力下持续的时间为5s;

3)从0.2MPa降到0的时间为3s;

4)一次循环时间为时间为10s。

d)记录循环次数。

C.3 试验程序

C.3.1 把纯胶管和橡胶软管安装到试验台上,软管卡箍和扭矩的调节应保证处于良好的密封状态;

C.3.2 把冷却剂的温度升至(93±

5)℃;

C.3.3 打开压力循环泵;

C.3.4 排出循环系统里的空气;

C.3.5 将压力循环周期调到规定的次数;

C.3.6 如果在试验过程中,软管出现故障,应记下已完成的循环次数;

C.3.7 应检查已完成规定循环次数的软管有无异常;

C.3.8 在试验过程中,因为软管卡箍因素软管出现泄漏时,测得的试验结果不计在内;

C.3.9 最少试验三个试样。

C.4 试验报告

试验报告应包括下列内容:

a)进行这项试验的纯胶管和橡胶软管的标准号;

b)试验的纯胶管和橡胶软管的标志;

c)未损坏的纯胶管和橡胶软管的试验循环次数;

d)影响试验结果出现的有关故障。

附 录 D

附 录 E(规范性附录)

附 录 F低温弯曲试验(-40℃)

F.1 内径尺寸为25.4mm及以下的纯胶管和橡胶软管,进行弯曲试验。

F.1.1 试样为足够长度的一段成品软管。

F.1.2 将软管试样置于-40℃的低温箱里,时间为5h。

然后在低温箱里,将软管从其中心线处,弯曲180°

,使其弯曲直径10倍于软管的最大外径。

弯曲过程在4s内完成。

F.2 内径尺寸25.4mm以上的纯胶管和橡胶软管进行压缩试验。

F.2.1 试样应当是一段25.4mm的成品软管;

F.2.2 将试样放置在-40℃的低温箱里,时间为5h。

然后将试样放在两块板之间,在4s内将其压缩到其初始内径的50%。

在整个试验过程中,试验安装夹具都应在低温箱里。

F.2.3