装载机液压工作原理与常见故障的修理Word格式.docx

《装载机液压工作原理与常见故障的修理Word格式.docx》由会员分享,可在线阅读,更多相关《装载机液压工作原理与常见故障的修理Word格式.docx(21页珍藏版)》请在冰豆网上搜索。

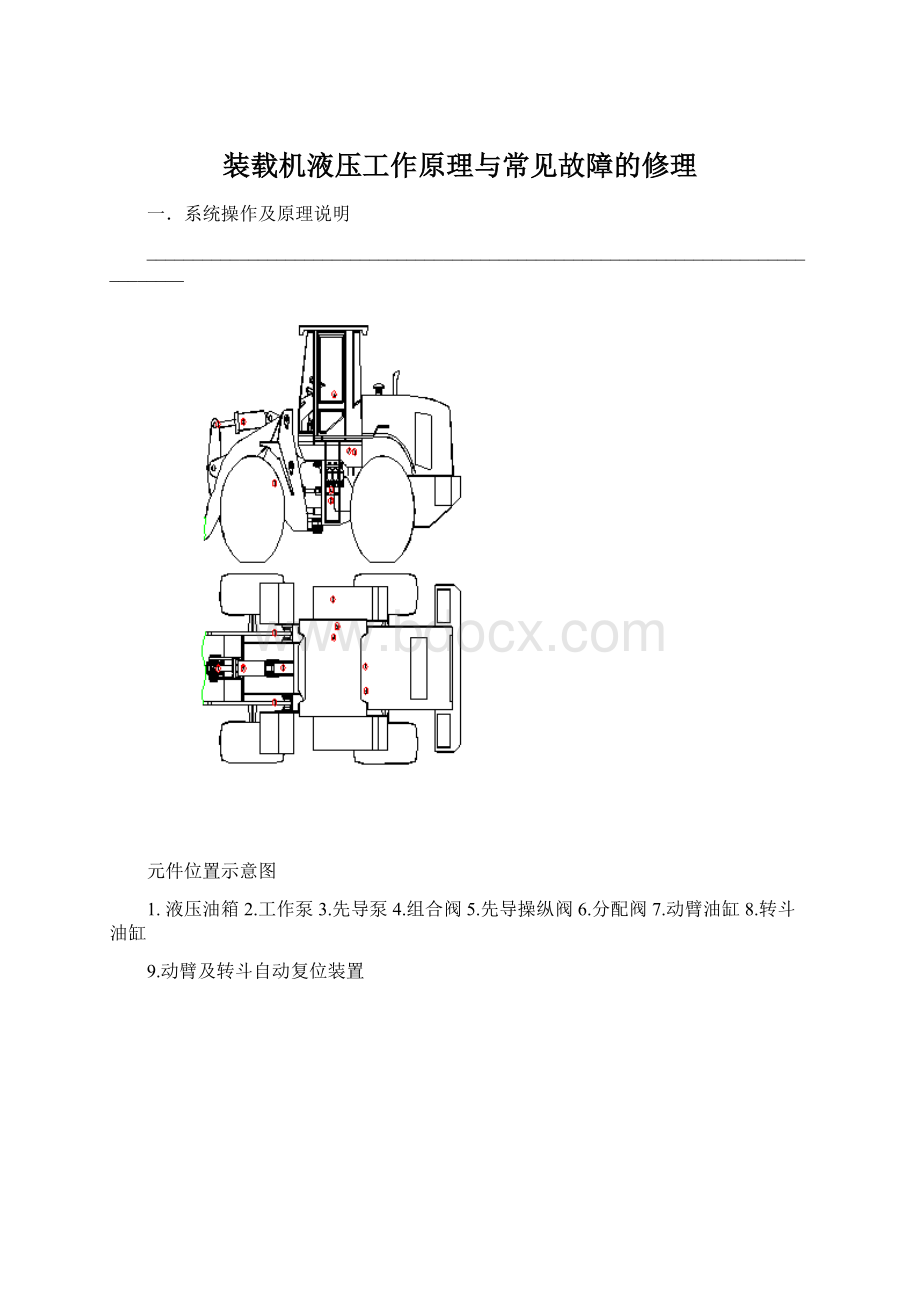

先导操纵阀为叠加式两片阀,由动臂操纵联和转斗操纵联两个阀组组成。

通过操纵先导操纵阀的动臂控制杆和转斗控制杆,可以操纵分配阀内动臂滑阀或是转斗滑阀的动作,从而实现对车辆工作装置的控制。

动臂手柄的操作位置有提升、中位、下降及浮动四个位置,转斗手柄的操纵位置有收斗、中位和卸料三个位置。

其中在先导操纵阀中,动臂提升、动臂下降、转斗收斗三个位置中设置有电磁铁,通过与前车架和摇臂上的动臂及转斗自动

①②③④⑤⑥

1.先导操纵阀2.接分配阀3.阀回油口4.阀进油口5.接分配阀6.接分配阀的浮动用单向阀

动臂油缸和转斗油缸是整个液压系统的执行元件,用于实现车辆动臂的提升及下降,铲斗的收斗及卸料等动作。

车辆的工作装置采用了Z形反转六连杆机构,

①②

1.动臂油缸2.转斗油缸

使用了两个动臂油缸和一个转斗油缸。

①③②④

1.前车架2.动臂3.动臂磁铁4.动臂接近开关

动臂限位和铲斗放平控制装置安装在车架前部。

其中动臂磁铁和动臂接近开关分别安装在动臂与前车架铰接附近及前车架动臂翼箱内。

而转斗磁铁和转斗接近开关则分别安装在转斗与摇臂的铰接处及转斗油缸上。

①③②

1.转斗油缸2.转斗磁铁3.转斗接近开关

二)系统原理

组合阀

在先导液压系统中,组合阀主要用于向先导操纵阀供油,其组成主要包括了溢流阀、减压阀及单向阀。

溢流阀为先导型滑阀,其作用是调定先导液压系统中的工作压力。

先导泵的来油的一部分经从进油口1经油道2和节流孔3作用在锥阀阀芯4上,当油压升高并超过溢流阀调定压力时,油压克服调压弹簧5的作用力,推动锥阀阀芯向右移动,压力油经打开后的油口,通过油道6接回油口7。

此时在节流孔3前后形成一个压力差,当溢流阀滑阀9两端的压力差足够大时,整个溢流阀滑阀9克服复位弹簧8的作用力向左移动。

先导泵压力油溢流回油箱。

1.进油口2.油道3.节流孔4.锥阀阀芯5.调压弹簧

6.油道7.油口8.复位弹簧9.溢流阀滑阀10.油道

11.单向阀12.油腔13.滑阀阀芯14.调压弹簧15.阀体

减压阀为直动式滑阀,作用在于将先导泵的来油或是动臂油缸大腔的来油经减低压力后供往先导阀。

当发动机熄火,动臂处于举升状态时,可利用动臂油缸大腔的压力油向先导油路提供油源。

先导泵的压力油进入进油口1后,通过油道10,克服复位弹簧作用力推开单向阀11,进入油腔12,通过滑阀阀芯13上孔,通向组合阀的出油口,向先导操纵阀供油。

滑阀阀芯受调压弹簧14和出口油压的共同作用,因此滑阀阀芯在阀孔中的移动量与减压阀的输出油压成比例关系。

先导操纵阀

先导操纵阀为叠加式两片阀,由动臂操纵联和转斗操纵联组成。

动臂操纵联中包含有两组计量滑阀组及一组顺序滑阀组,分别用于实现动臂的提升、下降及浮动三个动作。

转斗操纵联中包含有两组计量滑阀组,分别用于实现转斗的收斗及卸料两个动作。

通过操纵先导操纵阀的动臂操纵手柄和转斗操纵手柄,可以控制动臂操纵联和转斗操纵联中各个滑阀组的动作。

并且在各计量滑阀内,滑阀阀芯的位移与操纵手柄的操纵角度位移量成比例关系。

操纵手柄的操纵角度越大,工作装置的动作速度也就越快。

动臂操纵杆中位

先导操纵阀动臂联(中位)

1.压条2.压销3.电磁线圈组4.压板5.阀杆6.弹簧

7.螺母8.阀组9.弹簧10.弹簧座11.计量弹簧12.弹簧座13.弹簧14.阀孔15.油道16.计量阀芯17.计量阀组18.油口(动臂提升腔)19.进油油道20.回油口21.进油口22.回油油道23.阀孔24.油道25.计量阀芯26.阀组27.油口(动臂下降腔)28.油道29.顺序阀组30.顺序阀芯31.油道32.油道33.弹簧34.弹簧座35.弹簧腔

36.弹簧37.弹簧38.弹簧座39.弹簧40.计量阀组41.螺母42.弹簧43.阀杆44.压板45.电磁线圈46.压销

当动臂操纵手柄处于中位时,压销7和46在相同的弹簧6和42的力的作用下处于相同位置,并往上顶住压条1。

计量阀芯16、25处于中位,从油口18、27到进油油道19的通道是封闭的。

分配阀动臂滑阀阀杆两端油腔内的油经通道15、24与回油油道22连通油箱。

分配阀动臂滑阀阀杆在复位弹簧作用下处于中位。

动臂操纵杆提升位

当动臂操纵手柄向后被推向提升位置时,压条1旋向右边,推动压销2向下移动,压板4克服计量弹簧11作用力,推动计量阀芯16向下移动。

从组合阀通入的压力油从进油油道19经过阀孔14、油道15从油口18输出到分配阀动臂滑阀杆的提升端的油腔内,随着油腔内的压力升高,分配阀动臂滑阀阀杆移动,从工作泵输出的高压油经分配阀进入动臂油缸大腔。

动臂油缸活塞杆伸出,实现动臂提升动作。

而分配阀动臂滑阀阀杆的下降端油腔内的油通过先导操纵阀的油口27,经过计量阀芯25内油道24、阀孔23回到回油通道22。

随着动臂操纵手柄继续往提升位置的方向推动,计量阀芯16继续往下移动,阀孔14与阀体上孔间的开口变得更大,分配阀动臂滑阀阀杆的提升端油腔内的先导压力进一步升高,更高的先导油压将分配阀动臂滑阀阀杆与工作油口的之间的开口变大,通往动臂油缸大腔的压力油流量增加,动臂提升速度加快。

当动臂操纵手柄完全推到提升位置时,压销46和压板44在弹簧42的作用下向上运动。

当压板44接触到电磁线圈45时,电磁线圈45的磁性吸力将压板44吸住。

此时不需人力即可将动臂操纵手柄保持在提升位置,直到动臂操纵手柄被推离该位置或是动臂达到自动复位装置所调定的高度。

动臂操纵杆下降位

参照动臂操纵杆提升位的说明。

动臂操纵杆浮动位

当动臂操纵手柄越过下降位置,并继续向前推动时,动臂操纵手柄既可达到浮动位置。

此时弹簧6推动压板4向上运动并接触到电磁线圈3,电磁线圈3的磁性吸力将压板4吸住,动臂操纵手柄既保持在浮动位置。

而另一侧的弹簧42由于被更进一步的压缩,计量阀芯25位置较下降位置时的开口更大,更高的先导压力油既可进入油道28,在克服弹簧36的作用力后,推动顺序滑阀阀芯30上移,打开通道31和32回到回油油道22。

即此时的顺序滑阀组打开,将分配阀中的动臂滑阀小腔一侧中的单向阀弹簧腔的油通回到油箱,单向阀打开卸荷,动臂的油缸大小腔都接通油箱。

在工作装置的自重作用下,动臂实现浮动下降。

先导操纵阀动臂联(浮动位置)

转斗操纵杆中位

参照动臂操纵杆中位的说明。

转斗操纵杆卸料位

转斗操纵杆收斗位

先导操纵阀转斗联(中位)

7.螺母8.弹簧座9.弹簧10.弹簧11.弹簧座12.弹簧13.阀孔14.油道15.计量阀芯16.计量阀组17.计量阀组18.进油油道19.回油口20.进油口21.回油油道22.计量阀组23.油口(转斗收斗腔)24.计量阀芯25.油道26.阀孔27.弹簧28.弹簧座29.弹簧

30.弹簧31.弹簧座32.阀组33.弹簧34.阀杆

35.压板36.电磁线圈组37.压销

分配阀

分配阀(动臂滑阀杆中位,转斗滑阀杆处收斗位置)

1.转斗滑阀阀杆收斗腔2.弹簧3.弹簧4.接转斗油缸小腔的单向阀5.油道(通转斗油缸小腔)

6.油道(通转斗油缸大腔)7.油道8.弹簧9.转斗联进油单向阀10.工作泵进油通道11.转斗滑阀阀杆12.转斗滑阀阀杆卸料腔13.油道14.油道15.分配阀回油通道16.动臂滑阀阀杆

分配阀为串并联式整体式两联阀,主要由阀体、动臂滑阀联、转斗滑阀联、主溢流阀、转斗大腔过载阀、转斗小腔过载阀以及各单向阀组成。

转斗滑阀联和动臂滑阀联的进油油道为串联结构,转斗滑阀联具有优先权,当转斗滑阀联工作时,动臂滑阀联不能同时工作。

而转斗滑阀联和动臂滑阀联的回油油道则为并联结构,两滑阀联可同时实现回油。

两滑阀联均为三位六通滑阀。

转斗滑阀联中包含有转斗的卸料、中位、收斗三个位置。

动臂滑阀联中包含有动臂的下降、中位、提升三个位置。

动臂的浮动是通过与先导操纵阀的共同作用在动臂滑阀的下降位置实现的。

两组滑阀联的动作是通过操纵先导操纵阀的操纵手柄,利用先导操纵阀输出的先导压力油进行控制的。

转斗滑阀联中位

当分配阀转斗滑阀阀杆两端没有先导压力油时,转斗滑阀阀杆在弹簧2的作用下处于中位。

工作泵的来油经进油口10进入油道7,向动臂滑阀联供油。

此时转斗油缸大小腔两端接分配阀的两个工作油口5和6被转斗滑阀阀杆封闭,转斗油缸保持不动。

如果此时动臂滑阀阀杆也处于中位,则工作泵的来油经油道14和13,连通分配阀的回油口15。

转斗滑阀联收斗位

当操纵转斗操纵手柄向收斗位置动作时,先导压力油进入转斗滑阀阀杆的收斗端油腔1内。

而滑阀阀杆的卸料端油腔12内的油则经先导操纵阀连通回油。

滑阀阀杆在油压的作用下,克服弹簧2的作用力,向右移动,打开连通转斗油缸大腔的工作口6与油道7的开口。

工作泵的压力油在顶开单向阀9后,通过油道7,进入转斗油缸大腔。

而转斗油缸小腔的油液则通过油口5,经油道13通阀回油口15回油箱。

转斗油缸活塞杆伸出,转斗实现收斗动作。

当转斗滑阀阀杆向右移动,并达到最大收斗位置时,工作泵的压力油无法进入动臂滑阀联,动臂无法工作。

转斗滑阀联卸料位

当操纵转斗操纵手柄向卸料位置动作时,先导压力油进入转斗滑阀阀杆的卸料端油腔12内。

而滑阀阀杆的收斗端油腔1内的油则经先导操纵阀连通回油。

滑阀阀杆在油压的作用下,克服弹簧2的作用力,向左移动,打开连通转斗油缸小腔的工作口5与油道7的开口。

工作泵的压力油在顶开单向阀9后,通过油道7,进入转斗油缸小腔。

而转斗油缸大腔的油液则通过油口6,经油道13通阀回油口15回油箱。

转斗油缸活塞杆缩回,转斗实现卸料动作。

在卸料过程中,如果活塞杆缩回的速度大于工作泵输出流量所能提供的速度,分配阀内与转斗油缸小腔连通的单向阀4在克服弹簧3的作用力后打开,使得油箱内的油经油道13向转斗小腔供油,以避免油缸内气穴的发生。

当转斗滑阀阀杆向左移动,并达到最大卸料位置时,工作泵的压力油无法进入动臂滑阀联,动臂无法工作。

分配阀(动臂滑阀杆提升位置,转斗滑阀杆中位)

10.工作泵进油通道11.转斗滑阀阀杆13.油道14.油道15.分配阀回油通道16.动臂滑阀阀杆17.动臂滑阀杆提升腔18.弹簧19.接动臂油缸小腔的单向阀20.接先导操纵阀浮动油口21.弹簧22.油道(通动臂油缸小腔)23.油道(通动臂油缸大腔)24.油道25.动臂联进油单向阀

26.弹簧27.动臂滑阀杆下降腔

动臂滑阀联中位

在转斗滑阀联不工作的情况下,当分配阀动臂滑阀阀杆两端17和27没有先导压力油时,动臂滑阀阀杆在复位弹簧18的作用下处于中位。

工作泵的来油经进油口10经转斗滑阀联后,进入油道14,向动臂滑阀联供油。

此时动臂油缸大小腔两端接分配阀的两个工作油口23和22被动臂滑阀阀杆封闭,动臂油缸保持不动。

工作泵来油经油道14和13,连通分配阀的回油口15。

动臂滑阀联提升位

在转斗滑阀联不工作的情况下,当操纵动臂操纵手柄向提升位置动作时,先导压力油进入动臂滑阀阀杆的提升端油腔17内。

而动臂滑阀阀杆的下降端油腔27内的油则经先导操纵阀连通回油。

动臂滑阀阀杆在油压的作用下,克服阀杆复位弹簧18的作用力,向右移动,打开连通动臂油缸大腔的工作口23与油道24的开口。

工作泵的压力油在顶开单向阀25后,通过油道24,进入动臂油缸大腔。

而动臂油缸小腔的油液则通过油口22,经油道13通阀回油口15回油箱。

动臂油缸活塞杆伸出,动臂实现提升动作。

动臂滑阀联下降位

在转斗滑阀联不工作的情况下,当操纵动臂操纵手柄向提升位置动作时,先导压力油进入动臂滑阀阀杆的下降端油腔27内。

而动臂滑阀阀杆的提升端油腔17内的油则经先导操纵阀连通回油。

动臂滑阀阀杆在油压的作用下,克服阀杆复位弹簧18的作用力,向左移动,打开连通动臂油缸大腔的工作口23与油道24的开口。

而动臂油缸小腔的油液则通过油口22,经油道13和6,通过阀回油口8回油箱。

动臂滑阀联浮动位

当操纵动臂操纵手柄从下降位置继续向前动作时,先导操纵阀动臂操纵联中的顺序阀组打开。

动臂滑阀联中的接动臂小腔的单向阀弹簧腔的油通过先导操纵阀通回到油箱。

动臂滑阀阀杆的位置与下降时是相同的,工作泵来油及动臂小腔经油道13连通分配阀回油口,而动臂油缸大腔则因为动臂滑阀阀杆处于下降位,同时接通回油口。

既此时动臂油缸大小腔都接通油箱。

在工作装置自重作用下,动臂实现浮动下降。

分配阀(动臂滑阀杆下降及浮动位置,转斗滑阀杆中位)

进油单向阀

进油单向阀用于防止动臂或转斗油缸内油液的回流,以避免油缸的点头。

例如当转斗滑阀阀杆进行收斗动作时,工作泵来油推开单向阀9进入油道7,进入转斗油缸大腔。

如果工作泵的输出油压与转斗油缸大腔相比低,单向阀在转斗油缸大腔油压以及单向阀弹簧8的作用下关闭,保持转斗油缸大腔的封闭。

以防止转斗油缸的缩回,避免转斗的倾翻。

补油单向阀

在转斗滑阀联接转斗油缸小腔和动臂滑阀联接动臂油缸小腔分别有一补油单向阀。

例如当转斗油缸活塞杆缩回的速度大于工作泵输出流量所能提供的速度时,转斗油缸小腔中的压力要小于油箱中的压力,此时单向阀向上移动并打开。

从油箱中的来油经油道13向转斗油缸小腔补充油液,以确保转斗油缸中油液的充足,避免在油缸中产生气穴。

即使当转斗油缸不工作时,如果转斗油缸遭受外力的冲击,油缸小腔的补油也可以实现。

在动臂下降过程中,补油单向阀19与补油单向阀4的作用一样。

而在浮动操纵当中,补油单向阀19的作用可以参考动臂滑阀联浮动位的动作说明。

主溢流阀

1.进油口2.阀芯3.锥阀阀芯4.挡片5.调压螺杆6.螺塞7.回油出口8.回油油道9.复位弹簧10.调压弹簧

在整体式分配阀的进油油道上,集成有控制整个主工作液压系统压力的主溢流阀。

主溢流阀为先导型插装阀,其压力设定值即为整车主工作液压系统的最高系统压力。

当主工作液压工作时,工作泵的压力油经主溢流阀进口1,并通过阀芯2上的节流孔作用在锥阀阀芯3上。

当主工作液压系统压力升高并达到主溢流阀所调定的压力时,工作泵油压将克服调压弹簧10的作用力,推动锥阀阀芯3向右移动,使压力油经回油油道8回油箱。

这时工作泵油压克服复位弹簧9的作用力,推动阀芯2向右移动。

整个主溢流阀开启,工作泵压力油经回油出口7溢流回油箱。

工作泵的输出油压将被限定在该调定压力或调定值以下。

通过增加或减小先导阀芯上的初始的弹簧压量,可以增大或降低主溢流阀的调定压力。

过载阀

分配阀转斗滑阀联中,在接转斗油缸大腔和小腔各安装有一组直动型插装式过载阀。

其结构虽说与主溢流阀不同,但其作用却是近似的。

压力油直接作用在滑阀阀芯上,当油压升高并足够克服调压弹簧的作用力时,滑阀阀芯移动,压力油连通回油。

当分配阀转斗滑阀联处于中位时,转斗油缸大小腔所接通的过载阀用于限制了转斗油缸内的最高压力。

当有外力作用在转斗油缸上,若在油缸内部形成的压力高于过载阀的调定压力值时,过载阀可打开将油缸的受压腔接通油箱回油,转斗油缸的活塞即可运动,避免过高的油压损害系统的元件。

先导油切断电磁阀

先导油切断电磁阀主要作用是在非工作状态下可切断先导油源,此时先导阀的操作将不起任何作用。

在非工作状态下(如维修或测量),必须将先导油切断电磁阀置于切断位置(即将该阀开关拨到“OFF”位置),以防误操作发生意外。

工作装置自动复位系统

工作装置自动复位系统包括动臂限位和铲斗放平控制两部分,均安装在前车架。

动臂限位装置主要由动臂磁铁和动臂行进开关组成。

转斗放平控制装置主要由转斗磁铁和转斗行进开关组成。

行进开关与电磁铁之间的间隙A应调整为4~6mm。

二.系统测试与调整

系统检修的注意事项

在发动机熄火或是泵停止转动时,液压系统仍有可能保持高的油压。

如果在这些压力没有被释放之前,对液压系统进行任何的处理,都有可能造成严重的伤害。

为避免伤害的发生,在对液压系统的任何操作前,请认真阅读该章节,并释放掉液压系统中的压力。

测试和调整系统时,必须把机器放在平整的水平地面上并远离正在作业的人群和机械。

在操作机子时,只能是一个人单独操作,其他人员跟机器保持一定的距离以防意外事故发生。

在液压系统的检查和操作过程当中,必须了解该液压系统正确的流量及压力值。

泵的输出流量与发动机的转速有关,发动机转速越高,泵的输出流量也就越大,反之亦然。

液压系统压力值的大小与液压系统的所受负载有关。

各子系统的最高压力由各个溢流阀调定。

过低的调定压力可以导致动臂提升或铲掘的无力,过高的调定压力可导致元件或密封的损坏。

动臂及转斗操作系统中的泄露与油缸活塞的密封、各个阀内的间隙及密封、单向阀等锥阀与阀座的配合有关。

工作循环时间与系统泄露量、泵的磨损、泵的转速有关

观察

出现故障后,对工作液压系统及其元件进行观察是故障检修的第一步。

在观察之前应先将发动机熄火,并把动臂及铲斗降至地面。

1.检查液压油箱的油位是否正常。

2.观察液压油箱中的油的气泡情况:

在机子刚刚停止时,用一个干净的瓶子或容器从油箱中取一个油样,观察油样中的气泡情况。

3.检查所有的管路及接头,看看是否有渗漏和损坏。

系统的检查和调整

工作装置液压系统可以通过对动臂提升、下降及铲斗前倾的时间、分配阀的释放压力,动臂沉降量等参数的测定来检查。

时间检查

铲斗装满额定载荷降到最低位置,柴油机和液压油在正常的操作温度下,踩大油门使柴油机以额定转速运转,操纵分配阀的动臂阀杆使动臂提升到最高位置所需时间应不大于6.5S。

柴油机怠速运转,操纵分配阀动臂杆到下降位置,铲斗空载从最高位置下降到地面的时间应不大于3.6S。

在相同于铲斗提升的条件下铲斗从最大后倾位置翻转到最大前倾位置所需应不大于1.7S。

压力检查

1.检查系统最大工作压力

拧下分配阀进油接头上的螺塞,装上25MPa量程的压力表,然后将动臂提升到水平位置,柴油机和液压油在正常的操作温度下,柴油机以额定转速运转,操纵分配阀转斗滑阀,使铲斗后倾直到压力表显示最高压力,此时表的读数应为20MPa。

如果有差别,应按如下步骤调整分配阀的主安全阀:

1)拆下螺塞。

2)转动调整螺杆,调整压力。

3)调整正确后,上紧螺塞。

重复铲斗动作,以便复查调整压力的正确性。

注意

在进行螺塞拆卸和压力调整的操作时,必须先确认切断阀在锁死位置(切断阀开关在操作手柄旁)。

2.转斗腔安全压力的检查与调整

(1)转斗大腔安全压力的检查与调整

拧下分配阀至转斗油缸大腔油路中的弯管接头上的螺塞,装上25MPa量程的压力表,提升动臂到最高位置,柴油机和液压油在正常操作温度下,柴油机以怠速运转,操纵分配阀转斗滑阀使铲斗转到最大后倾位置后,回复中位,然后操纵分配阀动臂滑阀到下降位置,动臂下降,此时压力表的最大压力应为22MPa,如果压力不符,应按如下步骤调整分配阀的转斗大腔过载阀:

1)拆下锁紧螺母,拧下螺母。

2)转动调整丝杆,调整压力。

3)调整正确后,用内六角扳手固定调整丝杆,拧紧螺母,保证丝杆锁紧,然后装上锁紧螺母。

(2)转斗小腔安全压力的检查与调整

拧下接分配阀至转斗油缸小腔油路中的弯管接头上的螺塞,装上25MPa量程的压力表,提升动臂到水平位置,柴油机和液压油在正常温度下,柴油机怠速运转,操纵分配阀转斗滑阀,使铲斗转到最大前倾位置,此时压力表显示压力应为22MPa,如压力不符,应按上述方法调整分配阀的转斗小腔过载阀。

在拧下分配阀至转斗油缸大小腔油路中的弯管接头上的螺塞之前,应将动臂、铲斗降至地面,然后关闭发动机,反复几次操作先导操纵杆直到确认管路内的残余压力已完全消除。

动臂沉降量检查

在铲斗满载时,柴油机和液压油在正常的操作温度下,将动臂举升到最高位置,分配阀置于封闭位置,然后发动机熄火,这时测量动臂油缸活塞杆每小时的移动距离,如果液压元件为良好状态,其沉降量应小于15mm/5min。

1.三.

工作装置液压系统故障诊断与排除

装载机,转斗满载时,发动机额定转速下,动臂提升时间应小于7s,转斗前