莱钢中小型生产工艺及设备要紧特点Word格式文档下载.docx

《莱钢中小型生产工艺及设备要紧特点Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《莱钢中小型生产工艺及设备要紧特点Word格式文档下载.docx(11页珍藏版)》请在冰豆网上搜索。

60Si2Mn,25MnSiB

扁钢

Q235、10、15、20、25、40、45

角钢

36×

36~80×

80

Q235、15Mn

槽钢

50×

37~100×

48

合计

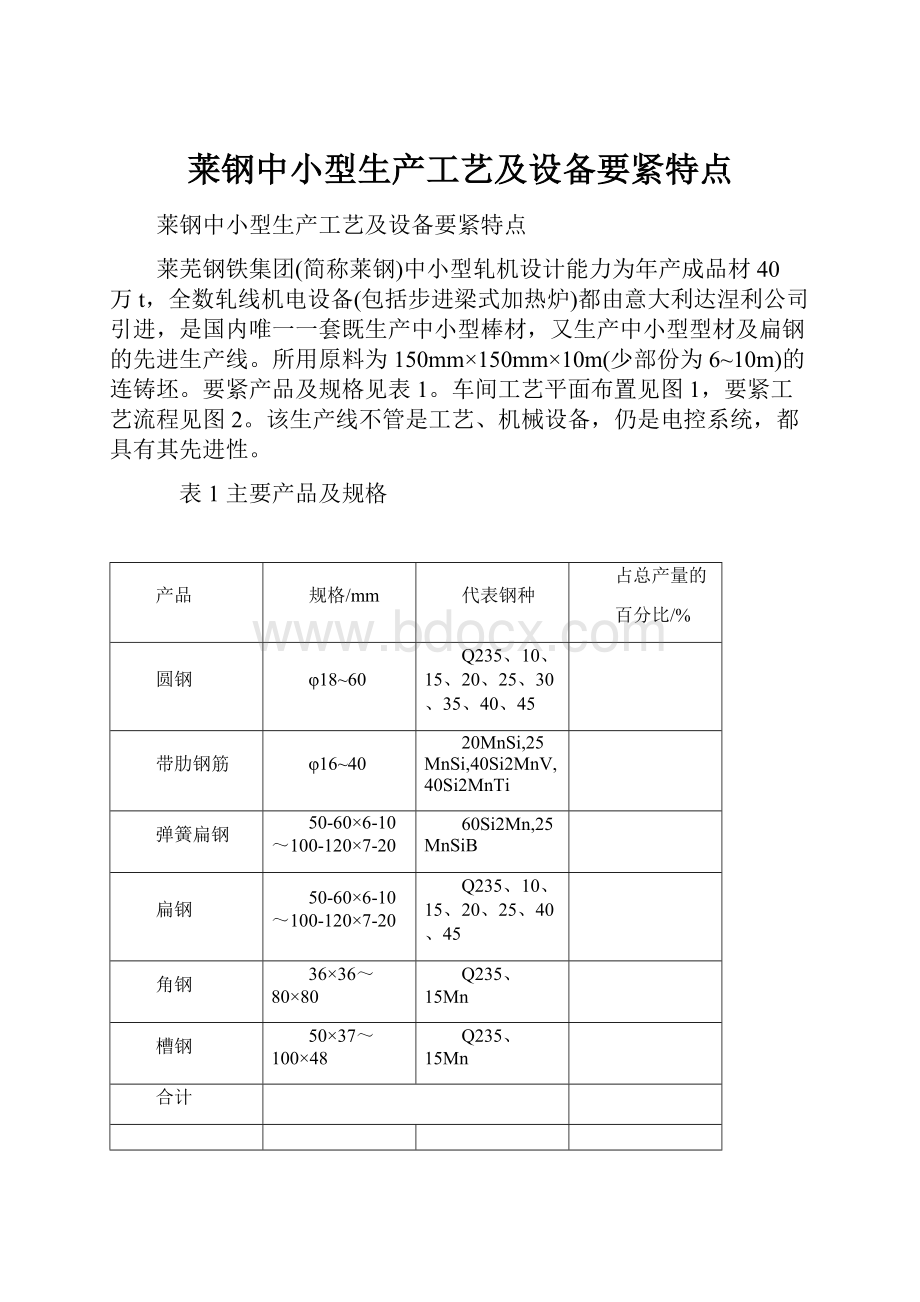

图1莱钢中小型车间工艺平面布置简图

1上料台架2测长称量装置3加热炉4高压水除磷5热坯剔出台架6粗轧机组

7曲柄式切头剪8中轧机组9回转式切头剪10精轧机组11水冷段12组合式飞剪

13步进式冷床14辊式矫直机15摆式冷剪16短尺收集台架17成品码垛收集系统

18打捆机19成品收集台架

上料台架→辊道及称重→加热炉→高压水除磷→FK辊道→夹送辊→粗轧机组

→曲柄式切头剪→中轧机组→切头、碎断剪→精轧机组→水冷却段→组合式分段剪

→带制动板辊道→弹簧扁钢成迭装置→步进式冷床→弹簧扁钢拆迭装置→矫直、剪切系统

→自动堆垛→打捆→成捆钢材称重装置→成品入库发货

图2工艺流程简图

轧线要紧工艺特点

-该车间的原料由连铸车间采纳保温辊道热送,设计入炉温度可达500℃以上,节约能源。

-步进梁式加热炉可保证钢坯表面脱碳最小。

-全连续18架平—立交替布置轧机。

实现轧件的无扭转轧制,粗轧机至中轧前两架轧机间采用微张力轧制,8~18架轧机间设置活套,采用无张力轧制。

对小规格圆钢、螺纹钢采用切分轧制。

-粗轧机组采用ESS型节能悬臂粗轧机。

-中、精轧机组自动快速更换,提高了生产率。

-机架尺寸设计、备件及维修统一,互换性高。

-孔型设计合理,轧辊易调整,最终产品精度高,质量好。

-设有矫剪联合(CCL)作业系统,采用门式10辊矫直机多线矫直,摆剪多线剪切,无定尺挡板,剪切精度0~+20mm,缩小设备间距。

-坯料跟踪,重量优化和长度测量,以实现定尺优化。

在钢坯开始轧制时估算轧件的剩余末端长度,利用估算值进行最后几根定尺剪切长度的再分配,提高成材率。

装备有自动码垛、捆扎及收集系统。

轧线要紧设备特点

1加热炉

加热炉小时产量120t,有效尺寸21.8m×

10.8m,加热温度1050~1150℃。

加热炉主要技术特点:

(1)炉子上均热段和上加热段使用平焰烧嘴,温度场均匀,压力稳定,保证了向坯料良好传热;

无过热点,沿坯料长度温度分布均匀;

可快速调节烧嘴供热量,坯料表面温度均匀,避免短期待轧时热量损失和过烧坯料表面,压力均匀使炉压控制准确,减少炉子开口处冷空气吸入及烟气溢出。

(2)炉子下均热段和下加热段使用纵向烧嘴,可在任何生产能力下炉内沿炉宽方向均匀供热;

每个烧嘴的火焰辐射均位于两根梁之间,减少了遮蔽作用,使“黑印”最小。

下均热段烧嘴安装面向出料端端墙,产生动压,防止冷空气进入炉内,烧嘴通道限制烟气通过,保持下均热段较高静压,并且,准备出料的坯料前段,可利用坯料和炉门之间的炉气加热;

下加热段烧嘴面向装料端端墙,以便在减少供热量时,火焰高温点向烧嘴通道方向移动,使烟气能很好利用,减少了热耗。

(3)均热段和加热段之间采用炉顶隔墙及烧嘴通道,使均热段温度能精确控制,不受加热段温度的影响。

在不同生产率条件下,均可减少加热段和均热段的热耗,即平均热耗较低;

增加均热段烟气的流动阻力,以便在此产生稳定的压力,并减少从出料门吸入冷空气,在供热量减少时,保证均热段温度不至于很快降低。

(4)加热段和预热段之间的炉顶隔墙和炉底隔墙,阻止火焰从加热段向预热段辐射,预热段钢坯温度较低,烟气进入换热器前可以得到更好利用;

保护装料门不受预热段辐射,炉门维修量较少。

2轧机

该工艺线上共布置了18架轧机,其中粗、中、精轧机各6架,采用平立交替布置。

技术参数见表2。

表2粗、中、精轧机技术参数

机组名称

机座号

轧机型号

轧辊尺寸/mm

主电机(直流)

额定轧制力/kN

辊身直径

辊身长

功率/kW

转速/r·

min

粗

轧

机

组

1H

悬臂式ESS650

685/595

300

400

1000/1800

2450

2V

3H

4V

悬臂式ESS550

585/510

250

5H

6V

中

7H

卡盘式DOM430

470/405

750

600

1000/1060/1800

3156

8V

卡盘式DVM430

9H

10V

11H

12V

精

13H

430/405

850

14H/V

卡盘式DLC430

15H

16V

卡盘式DVM340

370/320

1852

17H

卡盘式DOM340

18H/V

卡盘式DLC340

1)ESS650、ESS550悬臂式粗轧机

该类型机架包括整体牌坊,辊环安装在油膜轴承支撑的可改换悬臂轴上,由锥形套筒液压锁紧在辊轴上,径向负载由油膜轴承经受,轴向负载由圆锥滚子轴承经受;

用偏心套对称调剂辊环,中心间距由显示器显示。

机架的前后装设导卫。

轴承由强制稀油润滑。

该机架的最大特点是:

结构简单,机架为整体性和模块性设计,且部件具有高度可换性,无万向轴。

利用辊环与轧辊相较能延长轧槽寿命,外形尺寸小,机架间距小,刚度高,辊轴的轧制负荷大,轧线固定,无扭曲轧制,可快速变更轧制品种,易于维修。

水平悬臂粗轧机机构简图见图3。

图3水平悬臂粗轧机机构简图

2)DOM430、DOM340二辊水平式短应力线轧机

该类型轧机采用型钢焊接的双支架式机架,用液压卡紧在底座上,机架安装有轴承座、拉杆、导卫横梁,4根拉杆分别配有左旋和右旋螺纹与位于机架顶部的调整箱压下齿轮相连接,由液压马达驱动,对称调节轧辊,可四个压下螺丝同时调,亦可两个一组单独调整。

轴承座间液压平衡,机架用液压缸横移,横移距离约3m,轧辊四列圆柱轴承经受径向负荷,锥形止推轴承经受轴向负荷。

轧辊通过伸缩型万向接轴和齿轮减速箱连接,轧辊连接侧为扁平头。

各类油、水管道连接,都是通过耦合器完成的,管道系统有爱惜的外壳。

3)DVM430、DVM340二辊立式短应力线轧机该类型轧机机架成立式布置,配有一立式框架、立式液压缸和机架移动及锁定装置的垂直导轨,轧辊经伞齿轮转向上传动。

4)DLC430、DLC340平/立可转换精轧机短应力线轧机

该类型轧机机架结构与DOM型二辊水平式短应力线轧机基本一样。

但该机架根据轧制工艺要求,可由液压操作翻转90°

成水平或立式机架,并由液压锁紧,在操作台上有位置显示器。

驱动电机和齿轮座之间的减速齿轮有连接到轧机上可拆开的连轴器,装有水平液压缸(与齿轮座相连接)或备有立式液压缸(与伞齿轮箱相连接),伞齿轮箱同时连接到主传动齿轮座上。

3飞剪

精轧机后1台曲柄式飞剪,中轧机后1台回转式切头碎断剪,入冷床前1台曲柄、回转组合式飞剪,组合飞剪后1台滚筒式切头切尾剪,出冷床矫直机后1台摆动式定尺飞剪。

各飞剪的技术参数见表3。

表3飞剪技术参数

名称

型号

剪切力/kN

剪切速度

/m·

s-1

电机功率/kW

用途

曲柄式飞剪

RE105-013D

900

~

DC215

切头、碎断

回转式飞剪

CVSD040-960

360

DC340

切头、碎断、大断面轧件的分段

曲柄、回转组合式飞剪

CVSM040-1000-220

300(回转式)400(曲柄式)

~15

DC200

切头、切尾、分段、取样

DC110

摆动式飞剪

CMP033/800

3300

DC430

定尺

1)曲柄式飞剪、回转式飞剪

剪架均为焊接钢结构,仅利用螺栓固定在剪架上,入口导卫固定在机体上,出口导卫直接固定在基础上,剪机下有切头和碎断废钢溜槽,切头拨钢器用气动操作。

2)曲柄、回转组合式飞剪

剪机具有刀架和联合传动机构,安装在可移动的底座上,可液压横移使剪刃对中轧制线。

为了取样在剪子入口侧安装有一个高速分钢器,为了运送试样和将轧件尾部送到碎断剪,在剪子出口侧装有2个高速分钢器。

3)定尺摆动剪

剪刃剪切由两台电机驱动,剪刃摆动由一台电机驱动,启停式工作制。

剪子由门型结构机架、上下剪刃机构和剪刃摆动机构及其传动系统组成。

4)可移动水冷却装置及替换辊道

可移动式水冷装置及替换辊道,均安装在在轨道上可移动的结构架上,总长度24m,水冷线由冷却器、跑槽和干燥箱组成。

适用于轧制速度最大15m/s,16~40mm热轧带肋钢筋的穿水冷却。

关于产品16~20mm钢筋,水冷管内径35mm,有效长度21m,冷却器15个(长1500mm);

关于产品21~28mm钢筋,水冷管内径45mm,有效长度24m,冷却器9个(长2400mm);

关于产品29~40mm钢筋,水冷管内径65mm,有效长度24mm,冷却器9个(长2400mm)。

水冷线均配有干燥箱1个,最大温降表面温度800℃,平均温度450℃。

穿水冷却供水加压泵3台,每台流量300m3/h,其中2台工作,1台备用,压力。

辊道为悬臂辊,数量20个,总长24m,交流电机单独传动,用于不水冷轧件的传送。

5)步进齿条式冷床

冷床由带有齿的活动梁和固定梁以及齿轮减速传动机构组成,冷床长120m,齿条长12m。

输入和输出辊道中心线间距14m,双齿槽间距90/110mm,冷床入口侧为矫直板。

冷床结尾有100个带槽(4+4)的对齐辊。

对齐辊道端部有2个固定缓冲挡板。

冷床输入辊道中安装有5个通电可带有磁性制动的制动板。

用液压拨钢装置将轧件正确地放在冷床的齿槽中。

冷床结尾安装有成组装置,通过电磁头和运输链完成轧件的分组定位。

分组后轧件用液压起落移送托架从运输链上移送至冷床输出辊道上。

冷床设置了用于弹簧扁钢缓慢冷却的成迭和拆迭装置,别离用液压提升和夹持。

6)多线辊式矫直机

RDM11/800型矫直机,门型结构,矫直辊安装在双支架上,10个矫直辊(尺寸为Φ500mm×

800mm),最大矫直速度1.5m/s,矫直辊上辊传动、下辊从动。

由齿轮减速箱、5辊分派器和连轴器传动矫直辊,矫直机入口侧有一对传动的带槽的夹送辊。

配有快速改换矫直辊组的设备。

当轧制产品不需要矫直时,设有相应的传送装置代替矫直辊。

7)打捆机

LMF036型打捆机,最大打捆直径Φ400mm,最小打捆直径Φ127mm,打捆用线材Φ6mm±

0.3mm,捆扎液压操作,捆扎器油雾润滑。

打捆机由打包头、捆扎线开卷器、导线器及随机的液压润滑设备组成,均布置在可移动的轮式小车上。

自动扮装配水平

该生产线操纵系统为ABB公司的编程数字系统ABBMasterRMC。

该系统从耦合在马达上的脉冲传感器开始全数字操纵来取得极为准确和快速的操纵,不因长期老化及无非线性而产生飘移,无热漂移;

采纳压下系数“R”因子,轧机布置选择及轧制速度选择,使轧机的数字化设定简单,而且有自动调整系统,采纳微张力操纵自动串联操纵各机架或自动活套操纵修正可能显现的设定和计算误差。

该生产线计算机控制系统为两级控制:

第一级计算机控制系统即基础/过程自动化系统和第二级计算机控制系统即监控/生产管理自动化系统。

第一级计算机控制系统由1台ABBMasterView800操作站和6台ABBMasterView200过程站构成,第二级为1台VAX4000型超级小型机。

1一级运算机系统操纵功能

人机通讯系统,加热炉顺序逻辑控制,加热炉区燃烧控制,轧机配置和设定系统,轧机速度设定值生成和区域起/停系统,轧制程序存贮系统,轧机级联控制系统,手动机架间控制,自动活套控制,自动跟踪和废料检测,辅助传动控制,剪切周期控制系统,优化定尺剪切系统,头尾剪切控制,分段剪的长度精确测量系统,热金属检测器试验,冷床输入/输出侧控制,冷床设定,包括分段剪设定、连锁和顺序控制,钢坯标识跟踪系统,孔型报告,趋势记录,班报表,供电系统概貌,事件记录和报警表。

2二级运算机系统操纵功能

定单管理,生产监控,报告生成,钢坯堆垛管理,钢坯分配,成品捆堆垛管理,物料跟踪,制造指令,过程参数,轧辊管理,操作时间监视。

生产中存在的问题

该生产线自1996年末试生产至今已3年时刻,要紧以生产螺纹钢为主,也轧制了部份角、槽、扁、圆钢等,生产中暴露了部份工艺及设备等问题。

(1)由于连铸机、热送辊道、加热炉三者间的计算机接口及加热炉热装相关设备的改造外商一直没有予以解决,因而通过热送辊道热送热装工艺一直没有实现,热送辊道的经济效益一直未发挥出来。

(2)由于钢水冶炼化学成分、连铸坯内在质量等各种因素的影响,轧制大规格圆钢和螺纹钢时,表面缺陷情况较为严重。

(3)对大规格螺纹钢,按照穿水冷却工艺组织生产,成品时效一段时间以后,强度不合格现象较多,据分析系大规格螺纹钢冷却水量不足。

(4)曲柄、回转组合式飞剪取样功能一直没有调试出来。

(5)角钢在冷床上冷却时翘曲较为严重,出冷床时磁辊磁力偏小,角钢翘曲,不易进矫直机。

(6)矫剪联合作业工艺,对槽钢剪切后产生撕裂的断面,用户不满意,影响了市场。

(7)对出口螺纹钢筋,要求每捆按钢筋支数交货,现有生产线保证不了钢筋的正确计数。

生产中存在的这些问题将通过辊道直接热送,人工传送坯料数据;

提高钢水及连铸坯质量,改善坯料条件;

调整水冷段冷却水量;

冷床人工取样;

加大磁辊磁力,以利于角钢进入矫直机;

对冷剪进行改造或增设冷锯锯切槽钢,保证其断面整齐,采用光电开关进行轧件计数等措施,逐步得到改善和解决。