铸造工艺方案确定.docx

《铸造工艺方案确定.docx》由会员分享,可在线阅读,更多相关《铸造工艺方案确定.docx(15页珍藏版)》请在冰豆网上搜索。

铸造工艺方案确定

第一章铸造工艺案确定

1.夹具的生产条件,结构,技术要求

●产品生产性质——大批量生产

●零件材质——35Cr

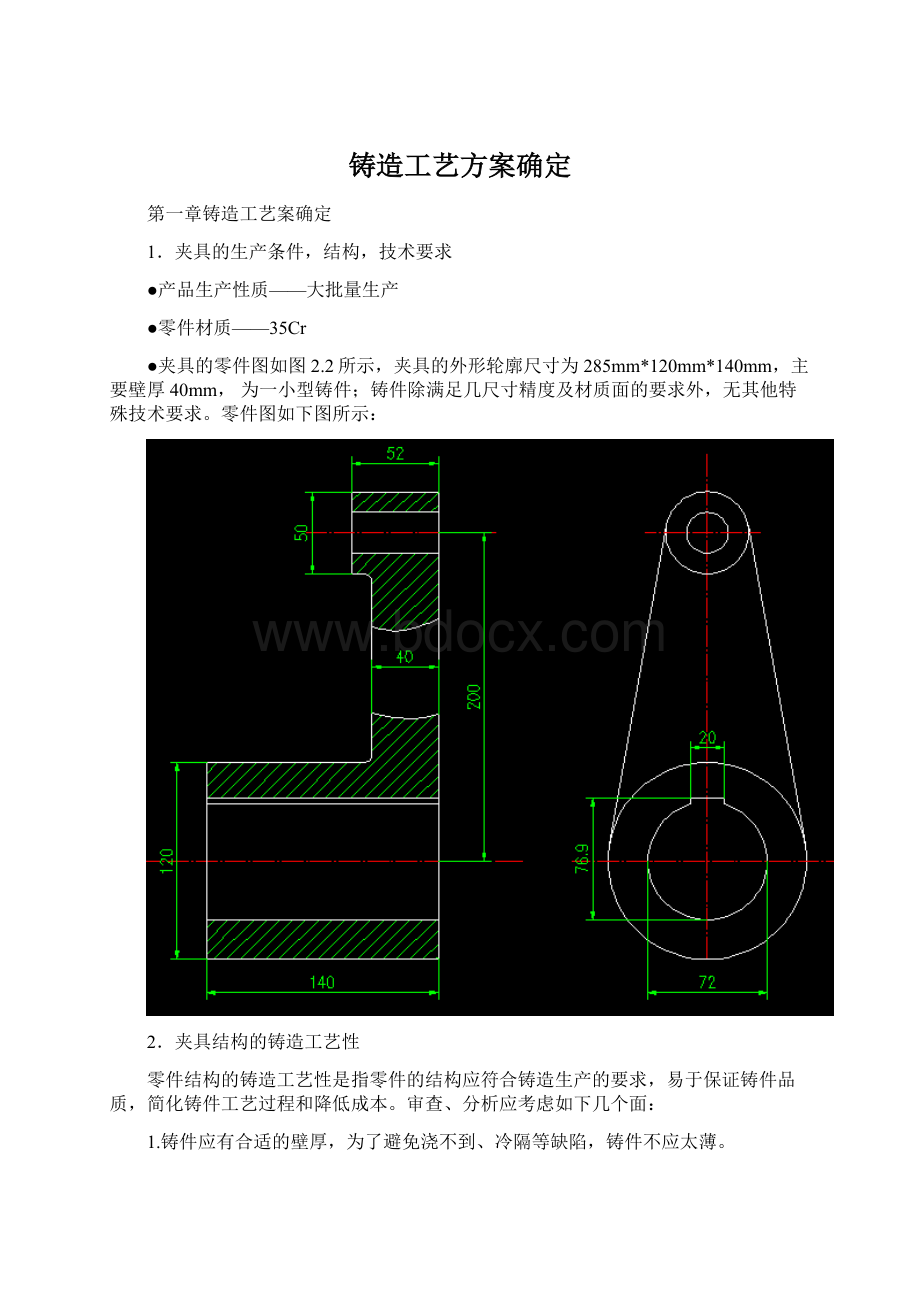

●夹具的零件图如图2.2所示,夹具的外形轮廓尺寸为285mm*120mm*140mm,主要壁厚40mm,为一小型铸件;铸件除满足几尺寸精度及材质面的要求外,无其他特殊技术要求。

零件图如下图所示:

2.夹具结构的铸造工艺性

零件结构的铸造工艺性是指零件的结构应符合铸造生产的要求,易于保证铸件品质,简化铸件工艺过程和降低成本。

审查、分析应考虑如下几个面:

1.铸件应有合适的壁厚,为了避免浇不到、冷隔等缺陷,铸件不应太薄。

2.铸件结构不应造成重的收缩阻碍,注意薄壁过渡和圆角铸件薄厚壁的相接拐弯等厚度的壁与壁的各种交接,都应采取逐渐过渡和转变的形式,并应使用较大的圆角相连接,避免因应力集中导致裂纹缺陷。

3.铸件壁应薄于外壁铸件的壁和肋等,散热条件较差,应薄于外壁,以使、外壁能均匀地冷却,减轻应力和防止裂纹。

4.壁厚力求均匀,减少肥厚部分,防止形成热节。

5.利于补缩和实现顺序凝固。

6.防止铸件翘曲变形。

7.避免浇注位置上有水平的大平面结构。

3.造型,造芯法的选择

支座的轮廓尺寸为285mm*140mm*120mm,铸件尺寸较小,属于中小型零件且要大批量生产。

采用湿型粘土砂造型灵活性大,生产率高,生产期短,便于组织流水生产,易于实现机械化和自动化,材料成本低,节省烘干设备、燃料、电力等,还可延长砂箱使用寿命。

因此,采用湿型粘土砂机器造型,模样采用金属模是合理的。

在造芯用料及法选择中,如用粘土砂制作砂芯原料成本较低,但是烘干后容易产生裂纹,容易变形。

在大批量生产的条件下,由于需要提高造芯效率,且常要求砂芯具有高的尺寸精度,此工艺所需的砂芯采用热芯盒法生产砂芯,以增加其强度及保证铸件质量。

选择使用射芯工艺生产砂芯。

4.浇注位置的确定

铸件的浇注位置是指浇注时铸件在型所处的状态和位置。

确定浇注位置是铸造工艺设计中重要的环节,关系到铸件的在质量,铸件的尺寸精度及造型工艺过程的难易程度。

确定浇注位置应注意以下原则:

1.铸件的重要部分应尽量置于下部

2.重要加工面应朝下或直立状态

3.使铸件的答平面朝下,避免夹砂结疤缺陷

4.应保证铸件能充满

5.应有利于铸件的补缩

6.避免用吊砂,吊芯或悬臂式砂芯,便于下芯,合箱及检验

初步对支座对浇注位置的确定有:

案一如图4.1,案二图4.2,案三图4.3,案四图4.4

图4.1浇注系统案一

图4.2浇注系统案二

图4.3浇注系统案三

图4.4浇注系统案四

5分型面的确定

分型面是指两半铸型相互接触的表面。

分型面的优劣在很大程度上影响铸件的尺寸精度、成本和生产率。

而选择分型面时应注意一下原则:

1.应使铸件全部或大部分置于同一半型

2.应尽量减少分型面的数目

3.分型面应尽量选用平面

4.便于下芯、合箱和检测

5.不使砂箱过高

6.受力件的分型面的选择不应削弱铸件结构强度

7.注意减轻铸件清理和机械加工量

图5.1分型面选择案一

图5.2分型面选择案二

图5.3分型面选择案三

图5.4分型面选择案四

第三章铸造工艺参数及砂芯设计

1铸件尺寸公差

铸件尺寸公差是指铸件公称尺寸的两个允的极限尺寸之差。

在两个允极限尺寸之,铸件可满足机械加工,装配,和使用要求。

夹具为砂型铸造机器造型大批量生产,由《铸造工程师手册》查表6-25得:

支座的尺寸公差为CT8~12级,取CT9级。

支座的轮廓尺寸为285mm*140mm*120mm,由《铸造工艺设计》查表1-9得:

支座尺寸公差数值为3.2mm。

3.1.3铸造收缩率

铸造收缩率又称铸件线收缩率,用模样与铸件的长度差除以模样长度的百分比表示:

ε=[(L1-L2)/L1]*100%

ε—铸造收缩率

L1—模样长度

L2—铸件长度

支座受阻收缩率由《铸造工程师手册》查表6-24得:

受阻收缩率为1.5%

3.1.4起模斜度

为了便起模,在模样、芯盒的出模向留有一定斜度,以免损坏砂型或砂芯。

这个斜度,称为起模斜度。

起模斜度应在铸件上没有结构斜度的,垂直于分型面的表面上应用。

初步设计的起模斜度如下:

外型模的A面(如图所示)高52mm的起模斜度由《铸造工程师手册》查表6-39得:

粘土砂造型外表面起模斜度为а=0°30',a=1.0mm

外型模的B面(如图所示)高100mm的起模斜度由《铸造工程师手册》6-39查表得:

粘土砂造型外表面起模斜度为а=0°25',a=1.2mm

但是同一铸件要尽量选用同一起模斜度,以免加工金属模时频繁的更换刀具。

所以选用同一起模斜度为а=0°30',a=1.0mm

3.1.5最小铸出和槽

零件上的、槽、台阶等,究竟是铸出来好还是靠机械加工出来好,这应该从品质及经济角度等面考虑。

一般来说,较大的、槽等应该铸出来,以便节约金属和加工工时,同时还可以避免铸件局部过厚所造成热节,提高铸件质量。

较小的、槽或则铸件壁很厚则不易铸出,直接依靠加工反而便。

根据夹具的轮廓尺寸285mm*140mm*120mm由《铸造工程师手册》查表6-45得:

铸钢件最小铸出约为直径60mm。

大Φ72,考虑加工余量后直径为65mm,壁厚度为24mm。

该直径比较大,高径比也不大,则应该铸出。

小Φ30,考虑加工余量后直径为24mm,小于最小铸出为60mm的要求,壁厚度为10mm。

该直径较小,高径比较大,不应该铸出,机械加工较为经济便。

铸件重量公差

铸件重量公差是以占铸件公称重量的百分比表示的铸件重量变动的允围。

支座的公称重量约为11kg,尺寸公差为MT9级。

由《铸造工程师手册》查表8-4得:

支座的重量公差为MT9级,查《手册》8-9得重量公差数值为10%。

3.1.9分型负数

干砂型、表面烘干型以及尺寸较大的湿砂型,分型面由于烘烤,修整等原因一般都不很平整,上下型接触面很不。

为了防止浇注时炮火,合箱前需要在分型面之间垫以棉绳、泥条等,这样在分型面处明显增加了铸件的尺寸。

为了保证铸件尺寸精确,在拟定工艺时为抵掉铸件增加的尺寸而在模样上减去相应的尺寸称为分型负数。

而支座是湿型且是小型铸件故不予考虑分型负数。

3.1.10反变形量

铸造较大的平板类、床身类等铸件时,由于冷却速度的不均匀性,铸件冷却后常出现变形。

为了解决挠曲变形问题,在制造模样时,按铸件可能产生变形的相反向做出反变形模样,使其于变形量抵消,这样在模样上做出的预变形量称为反变形量。

而支座没有较大平板故基本不会产生挠曲变形,所以不用设置反变形量。

3.1.11非加工壁厚负余量

在手工粘土砂造型、制芯过程中,为了取出木模,要进行敲模,木模受潮时将发生膨胀,这些情况均会使型腔尺寸扩大,从而造成非加工壁厚的增加,使铸件尺寸和重量超过公差要求。

为了保证铸件尺寸的准确性,凡形成非加工壁厚的木模或芯盒的肋板厚度尺寸应该减少,即小于图样尺寸。

为减少的厚度尺寸称为非加工壁厚的负余量。

支座砂芯属于机器造芯,造型属于机器造型。

故不用设置非加工壁厚负余量

3.2砂芯设计

砂芯的功用是形成铸件的腔、和铸件外型不能出砂的部分。

砂型局部要求特殊性能的部分有时也用砂芯。

夹具砂芯的外型如图所示

3.2.1芯头的设计

砂芯主要靠芯头固定在砂型上。

对于垂直芯头为了保证其轴线垂直、牢固地固定在砂型上,必须有足够的芯头尺寸。

根据实际设计量取计算砂芯高度:

L=140mm

砂芯直径:

D=65mm(考虑MRA)

芯头长度初步选取由《铸造工程师手册》查表6-56得:

h=25~30mm取h=30mm

大量生产中,等截面柱状砂芯,上下芯头可取相同高度,故上下芯头均取h=30mm。

芯头斜度选取由《铸造工程师手册》查表6-57得:

上芯头а=10。,a=6mm,下芯头а=5,a=3m

垂直芯头与芯座之间的间隙为S,查《铸造工程师手册》表6-58得取S=0.5mm

3.2.3压环、防压环和集砂槽芯头结构

在湿型大批量生产中,为了加速下芯、合芯及保证铸件质量,在芯头的模样上常常做出压环、防压环和集砂槽。

压环、防压环和集砂槽尺寸由《铸造工艺手册》查表1-43得:

e=2mmf=3mmr=2mm

3.2.4芯骨设计

为了保证砂芯在制芯、搬运、配芯和浇注过程中不开裂、不变形、不被金属液冲击折断,生产常在砂芯中埋置芯骨,以提高其刚度和强度。

因为砂芯尺寸较小,而且采用树脂砂,故砂芯强度较好,砂芯不用放置芯骨。

3.2.5砂芯的排气

砂芯在浇注过程中,其粘结剂及砂芯中的有机物要燃烧(氧化反应)放出气体,砂芯中的残余水分受热蒸发放出气体,如果这些气体排不出型外,则要引起铸件产生气。

可以采用通气针,通气模板,用蜡线,尼龙管,手工开挖等法进行排气。

3.2.6砂芯负数

大型粘土砂芯在春砂过程中砂芯向四涨开,刷涂料以及在烘干过程中发生的变形,使砂芯四尺寸增大。

为了保证铸件尺寸准确,将芯盒的长、宽尺寸减去一定量,这个被减去的量叫做砂芯负数。

因为砂芯负数只用于大型粘土砂芯,本设计中的砂芯为小型砂芯不设计砂芯负数。

第四章浇注系统及冒口、冷铁、出气等设计

4.1浇注系统的设计

浇注系统是铸型中引导液体金属进入型腔的通道,它由浇口杯,直浇道,横浇道和浇道组成。

4.1.1选择浇注系统类型

1.封闭式浇注系统:

指从浇口杯底到浇道的截面积逐渐缩小,阻流基元为浇道的浇注系统。

这种浇注系统充满得快、挡渣能力好,金属液在浇道中不容易带入空气和氧化,金属消耗少、清理便。

缺点:

金属液进入型腔的线速度高,易冲坏铸型,易使金属液产生喷溅,氧化和卷入气体。

主要适用于不易氧化的各种铸铁件,不适用于易氧化的非铁合金铸件和用柱塞包浇注的铸钢件。

2.开放式浇注系统:

从浇口杯底到浇道的截面积逐渐增大,阻流截面位于浇口杯底或直浇道上口。

优点:

进入型腔时金属液流速度小,充型平稳、冲刷力小、金属氧化少。

缺点:

挡渣效果不好,浇道大,消耗的金属液多。

适用于易氧化的非铁合金铸件,球墨铸铁件和用柱塞包浇注的中、大型铸钢件。

以上两种均不适合本设计小型铸钢件大批量生产的特点,故不选用。

针对本设计,查铸造工程师手册的:

大批量生产小型铸钢件时,常采用转包浇注,多采用可充满式浇注系统,既加强当渣能力,又能减轻喷射,常采用的浇注系统截面积之比为A

:

A横:

A直=1.0:

(0.8-0.9):

(1.1-1.2)

4.1.2确定浇道在铸件上的位置、数目、金属引入向

夹具外轮廓尺寸为285mm*120mm*140mm,查《铸造工艺装备设计手册》表5-7得:

选择沙箱尺寸A*B*H=350mm*250mm*200mm,根据最小吃沙量选择铸造时采取一箱一件,。

为了便造型,浇道开设在分型面上。

因为铸件采用底座朝上且铸件全部位于下箱的式进行铸造,这样铸件凝固顺序为由下至上凝固,这样有利于支座的重要部分先凝固并得到补缩,如此浇道则设置在底部侧面引入金属液。

4.1.3决定直浇道的位置和高度

实践证明,直浇道过低使充型及液态补缩压力不足,容易出现铸件棱角和轮廓不清晰、浇不到上表面缩凹等缺陷。

初步设计直浇道高度等于上沙箱高度200mm。

但应检验该高度是否足够。

检验依据为,剩余压力头应满足压力角的要求,如下式所列:

HM≥Ltgа

式中HM——最小剩余压力头

L——直浇道中心到铸件最高且最远点的水平投影距离

а——压力角

由《铸造工程师手册》查表6-79得:

取а=4

Ltgа=2600*tg4≈180mm

因为铸件全部位于下箱,所以剩余压力头HM等于上箱高度200mm

经过验证剩余压力头满足压力角的要求。

4.1.4计算浇注时间并核算金属上升速度

根据铸件图计算单个铸件的体积V=