工业工程人机作业分析文档格式.docx

《工业工程人机作业分析文档格式.docx》由会员分享,可在线阅读,更多相关《工业工程人机作业分析文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

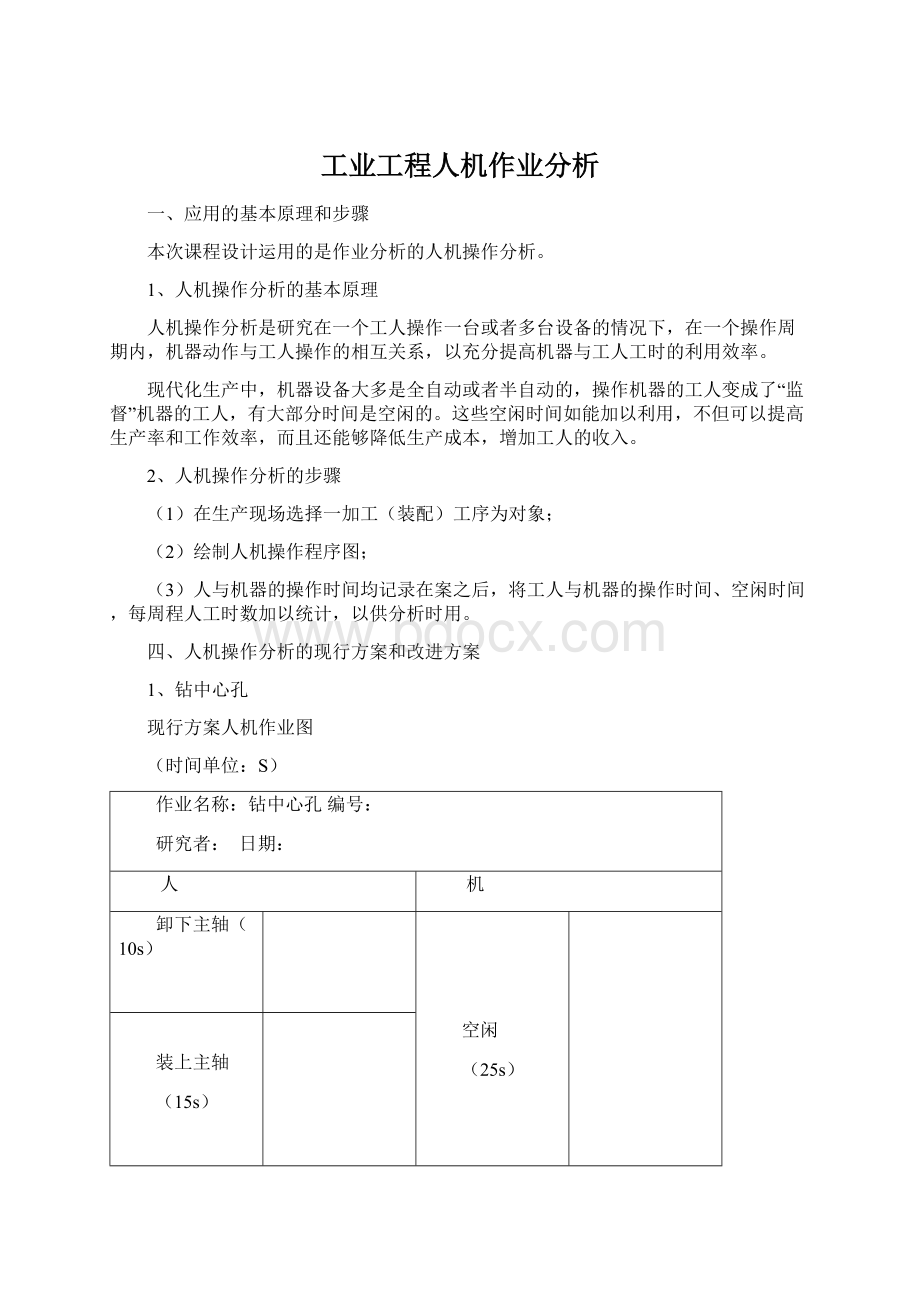

清扫垃圾(2s)

调整水喷头(21s)

空闲(14s)

周程

工作时间

空闲时间

时间利用率

统

计

人

167s

50s

117s

29.94%

机器

128s

39s

76.64%

如果从上述人机图中进行分析,我们可以得到以下数据:

一个人可以在操作的台数=人的空余时间/人的工作时间即:

117/50=2.34所以一个人可以操作两台机器。

但是如果我们采取固定装夹工具将水喷头进行固定,就可以节省足足14s的时间,但是清理垃圾时我们认为还是需要在机器暂停时处理比较安全,所以周程就节省12s。

经过以上修整后机器1的周程时间缩短为155s,但这必须是建立在熟练工人的基础上。

如果一个人只操作一台机器,人的工作时间为27s,机器的工作时间为128s,128/27+1=5一个人可以操作五台像机器一类型的机器。

不仅从改善人的劳动或提高人和机器的利用率来说,都有很大的提高。

改善方案如下表所示:

机器1

机器2

机器3

机器4

机器5

清理垃圾(2s)

27s

54s

81s

108s

卸下主轴

(10s)

空

闲

孔

101s

74s

47s

(20s)

20s

周程时间

155s

20s

135s

87.1%

27s

82.6%

通过改进之后,人的时间利用率从29.944%上升到87.1%,通过添加一个固定夹具固定水喷头从而将机器的时间利用率从76.64%提高至82.6%。

2、粗磨2#莫氏锥孔留余量0.10-0.15

现行方案人机作业图:

粗磨编号:

机

从机床上卸下工件15

空闲12

将工件2装机床7

空闲14

粗磨工件223

从装夹头上取下工件12

将装夹头套入工件37

利用率

35

21

14

60%

23

12

65.7%

由以上的人机操作分析图可得,轴必须装夹之后才能加工,加工完卸下工件时必须在机床停止时才能进行,因为人的工作利用率仍有40%的宽放率,仍有空余的时间14S,将工人的宽放时间去操作另外一台机器,并同时利用机器的空闲时间进行手工操作,从而提高人机利用率,根据N=(T+M)/T,N=(21+23)/21=2.09由此我们可以算出一个人可以同时操作2台机器,所以我做出了以下的改进方案。

改进方案人机作业图:

日期:

机1#

机2#

从1#机床卸下工件15

粗磨工件412

将工件3装上1#机床7

从2#机床卸下工件25

粗磨工件3

空闲19

将装夹头套入工件47

将工件4装上2#机床7

从装夹头上取下工件12

粗磨工件411

从装夹头上取下工件22

将装夹头套入工件37

空闲7

42

100%

19

54.8%

54.8%

通过改进之后,工人的利用率达到了百分之百,达到最好的利用率。

3、钻键槽孔

钻键槽孔编号:

2010年1月12日

机床

装夹工件8

空闲8

调整机床9

钻孔140

空闲20

空闲6

清洁机床14

调整机床16

清洁机床9

空闲18

调整机床6

卸下工件5

空间9

检验工件4

157

98

59

98/157=62%

140

17

140/157=89%

由以上的现行人机作业图,我们可知:

工人将工件装夹在机床上和加工完卸下工件时必须在机床停止时才能进行的,并且在机床加工的时候不断调整机床,但是检验工件这道工序时可以在机床开动中同时进行的,要缩短周程时间,应尽量利用机器工作的时间进行手工操作,以提高人机利用率。

因此,对于现行方法作出了改进方案,将检验工件这道工序调整到工人的空闲时间完成,以缩短周程时间。

经改进后,周程时间缩短了4s,人的利用率提高了2%,机床的利用率提高了3%。

检验上个工件4

空闲16

空间5

153

55

98/153=64%

13

140/153=92%

4、精铣

(时间单位:

s)

工作内容:

精铣Ф16轴编号:

装夹Ф16轴40

空闲40

空闲23

工作177

清扫铁屑13

调整机器,转动轴9

空闲42

卸下轴22

空闲66

检验轴42

统计

283

172

111

60.78%

177

106

62.54%

工作内容:

机1

机2

装夹机1的轴

40

空闲40

工作40

卸下机2的轴

22

工作177

空闲175

空闲1

清扫机1铁屑13

调整机19

检验机2生产的轴

23

19

空闲4

装夹机2的轴

空闲2

工作46

卸下机1的轴22

空闲44

清扫机2铁屑13

调整机29

检验机1生产的轴23

空闲91

工作91

检验机1生产的轴

352

340

96.59%

175

50.28%

机器:

y631k,精铣Ф16主轴

由以上的现行人机作业图和改进人机作业图,我们发现工人由原先的操作一台机器到操作两台机器,产能由原先283s*2生产两个工件,提高到到352s生产两个工件,时间节约了214s。

同时工人时间的利用率由原先的60.78%提高到现在的96.59%。

通过现场观察,我们发现工人在工作时,闲余时间很长,他们通常在等待着机器,或是去干自己的事情,比如去取水喝。

通过人机作业的改善,不但使得时间利用率提高,产能增加,而且还有适当的空余时间,使得工人不容易疲劳。

5、精磨

精磨编号:

装夹工件21

空闲21

调整机床36

磨削259

空闲22

调整机床60

空闲141

卸下工件21

301

138

163

46%

259

86%

由上面的现行方法分析可知:

人的利用率比较低,空闲时间长,但是装夹工件和卸下工件必须在机床停止时才能进行的,想要进一步缩短周程是比较难的。

这时的改善方法有两种:

一是增加其他工作;

二是利用空闲操作一台机床。

在该方案中,工人有141s的空闲时间,足够操作另外一台机床(138s)。

这样既能充分利用工人的空闲时间,提高了工作效率,也节省了劳动力。

因此对现行方法作出了改进方案,在以下的改进方法中,周程时间增加了19S,但是人的利用率提高了40%,充分利用了工人的空闲时间,大大提高了工件的生产效率。

机床1

机床2

装夹工件21

磨削120

调整机136

调整机160

空闲61

卸下工件221

装夹工件2

调整机床2

36

磨削139

调整机2

60

空闲40

卸下工件121

320

276

44

61

81%

五、效果评价

1、改善后效果综述如下:

(1)在钻中心孔这道工序中,通过改进,对人操作一台的工作时间从50s下降到27s,进行改善之后一个人可以操作五台机器,人的空余时间从117s降低至20s。

人的时间利用率从29。

94%上升到87.1%,提高了57.14%,通过添加一个固定夹具固定水喷头从而将机器的时间利用率从76.64%提高至82.6%,提高了6%。

产能从原先的167s生产一台上升到155s生产5台,周程时间缩短了12s。

a.通过增加一个装夹工装夹具节省了25s。

b.通过固定水喷头改善了操作环境。

现行的人

29.94%

改善后的人

155s

87.1%

现行的一台机器机器

改善后的五台机器

82.6%

(2)在粗磨这道工序中,改进后周程时间虽然从原先的35s上升到42s,但是从产能的角度来看,从35s生产一台上升到42s生产两台,我们可以发现改进方法的可行性很大,塑造性强,进行改善之后一个人可以操作两台机器,人的空余时间从原先的14s变为0s,人的时间利用率从60%提高至100%。

鉴于操作机器工作量并不是太大,而且工厂的宽放时间比较多,所以提高了劳动生产率,虽然机器的时间利用率有所下降,但是从全局考虑,我们以产能的提高为准。

35s

21s

19s

42s

0s

23s

改善后的两台机器

(3)在钻键槽孔这道工序中,我们提出一个问题:

检验工件可不可以在机器工作的时候来完成呢?

答案显然是可以的,既可以缩短周程时间又可以减少人的空闲时间。

因此我们在一个人操作一台机器的基础上,将检验工件这道工序调整到工人的空闲时间完成,以缩短周程时间。

我们将周程时间从157s减少至153s,缩短了4s,人的利用率从62%提高至64%,提高了2%,机床的利用率从89%提高至92%,提高了3%。

157s

98s

59s

62%

153s

17s

89%

140s

55s

64%

改善后的一台机器

13s

92%

(4)在精铣这道工序中,改进后周程时间虽然从283s上升到352s,但是从产能的角度出发,由原先283s*2生产两个工件,提高到到352s生产两个工件,时间节约了214s,我们不难发现,这种改进方法是可取的。

进行改善之后,一个人操作两台机器,同时工人时间的利用率由原先的60.78%提高到现在的96.59%,提高了将近30%。

人的空余时间也从111s下降到12s,大大减少了空闲时间,充分提高了人的时间利用率。

283s

172s

111s

352s

340s

12s

177s

106ss

(5)在精磨这道工序中,进行改善之后,一个人操作两台机器,周程时间虽然从301s上升至320s,时间增加了19s,但是人的利用率从46%提高至86%,提高了40%,人的空闲时间从原先的163s下降至44s,充分利用了工人的空闲时间,大大提高了工件的生产效率,而且产能也从原先的301s生产一台到320s生产两台,周程时间仅仅增加19s,就可以生产两个工件,从经济效益上看,这种改进方法显然是可取的。

301s

138s

163s

320s

276s

44s

259s

61s

六、设计总结与心得体会

时间总是短暂的,为期两周的课程设计结束了。

作为大三的学生,这样的实践活动是十分具有现实意义的,而且是十分必要的。

课程设计是专业知识得到综合应用的实践训练,是我们走向社会,从事职业必不可少的一个阶段。

“实践出真知”,通过这次课程设计,我们深深体会到这句至理名言的真正含义。

我们今天认真踏实地完成课程设计,也就是为我们未来在社会上立足奠定扎实的基础。

第一,经过这次的活动,小组成员对于工业工程的方法研究过程有了更深层次的了解,同时也进一步。

并且在亲手制作开发的过程中,我们不仅提高了系统分析的能力,对系统的形成实现过程有了更深刻的认识,而且也学习到了对以后的工作、生活有很大的帮助的东西。

第二,这是我们第一次到现场做课程设计,,并在过程中秉着严谨的科学研究精神,认真负责的态度,终于实现了预期的目标,最重要的是我们在团队协作下更进一步体会到集体的力量。

第三,我们对工业工程的学习有了一个感性的认识,而且我们学到了很多课本上学不到的东西。

我们的认识能力与创造能力得到了提高,通过实践学习,我们丰富了视野,也进一步提高了自己的观察能力和思考能力,为我们今后的学习和生活带来了很大的帮助,同时,借此机会,我们也对福建本土的企业有了一个较为深刻的认识,这对我们今后的就业也提供了一些指导与帮助。

总之,在这次IE实践中,我们得到了很多,也成长了很多。

第四,这次的实践,让我们感觉到IE意识的重要性,在平常我们可能会觉得一个小细节是微不足道的,就好像工人在拿工具时,先通过左手取物,然后再递给右手,它给人感觉好像不具重大意义,但是许多的小细节没有做好的话,则会使得生产效率变得低下。

而我们学习IE的人,更应该注重这些小的细节,培养自己的IE精神,发现问题,再解决问题。

最后,非常感谢我们的指导老师,正是他们在课程设计整个过程中给予我们正确和有力的指导,为我们研究的过程中遇到的困难进行解答,并且为我们的改进提出了很多宝贵的建议和意见,才能使得此次课程设计能顺利成功地完成。

再一次感谢老师为我们的未来铸就了一双铁靴,我们会勇往直前的走下去的!