数控编程技术作业综合题目及答案Word文档下载推荐.docx

《数控编程技术作业综合题目及答案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《数控编程技术作业综合题目及答案Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

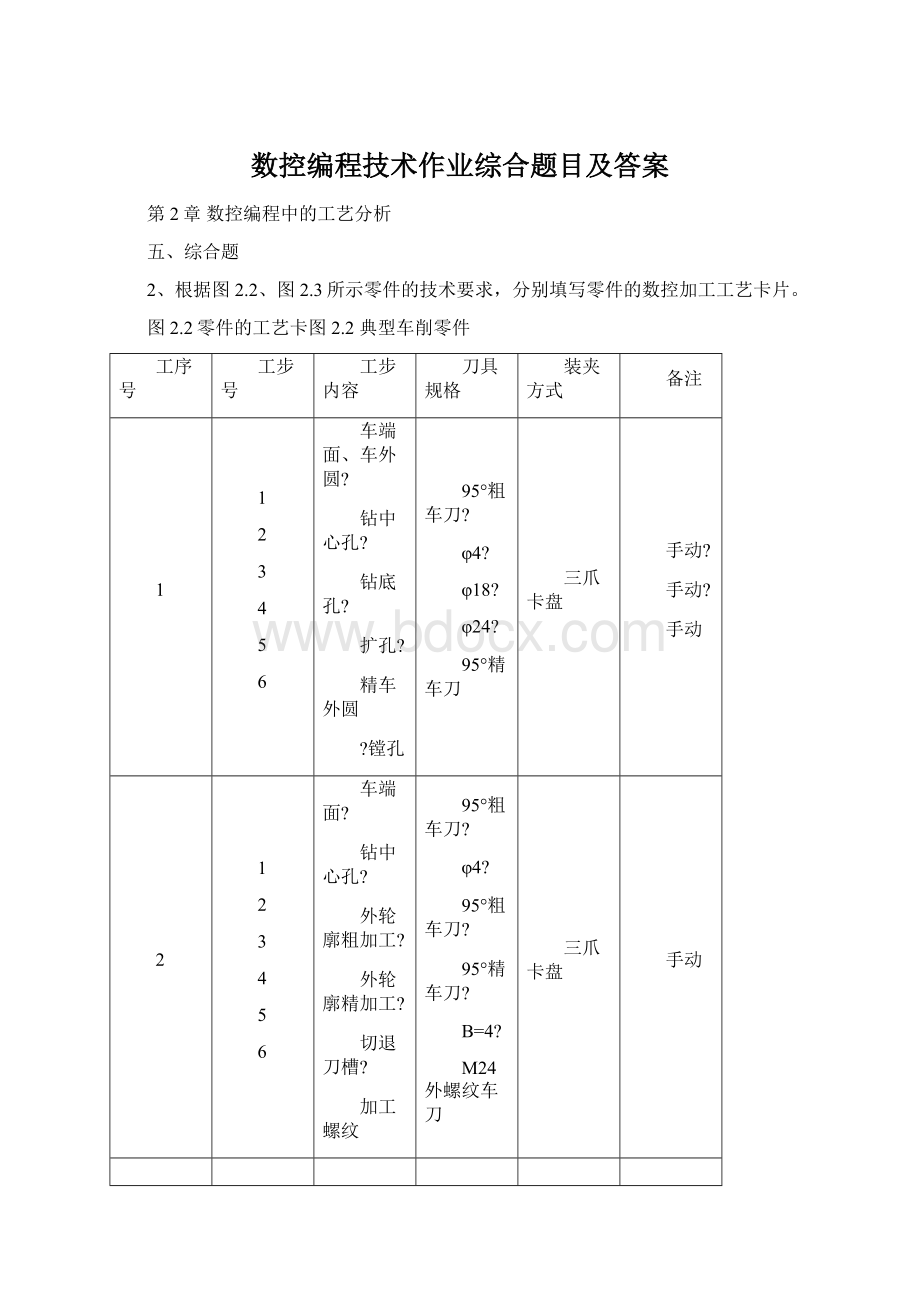

48.870

79.000

22.000

7

8

17.982

解:

Y1=19×

tan30°

=10.97Y5=22+34×

sin45°

=46.04

X3=(57-45)?

×

tan40°

=10.069?

X4=X5-(57-22-34×

)=?

54.08

X5=75-(34-34×

)=65.042

图3.3典型轮廓铣削零件

第5章常用准备功能指令的编程方法

五、编程题

1、根据图5.1所示零件的轮廓尺寸,分别在G90、G91方式,用G00、G01指令按刀具轨迹(虚线为快速移动轨迹)写出加工程序,并填入程序单中。

G90方式程序单G91方式程序单

N

G

Z

F

9

10

11

12

G00

G01

X25

X37.5

X50

X62.5

X87.5

X100

X101

X125

Z1

Z-12.5

Z-25

Z-37.5

Z-50

Z-75

Z-87.5

Z-100

Z25

F160

13

14

G91

G90

X6.25

X12.5

X0.5

Z-13.5

图5.1车削零件轮廓

2、仔细阅读下列程序,根据程序单,在图5.2的坐标网格中画出刀具运行的轨迹和零件轮廓。

试题2的程序单

Z-12.5

Z-25

X75

Z-50

Z-62.5

Z-75

Z-100

图5.2坐标网格

3、根据图5.3所示零件的轮廓尺寸,在G90方式,用G00、G01、G02/G03指令按刀具轨迹(虚线为快速移动轨迹)写出加工程序,并填入程序单中。

若用91方式编程,程序需做那些改动。

图5.3试题3的零件轮廓

图5.3的程序单

I

K

G03

G02

X60

Z-45

Z-62.5

I0

I5

I12.5

K-12.5

K0

4、零件的形状、尺寸及刀具路线如图5.4所示。

在G90方式,用G00、G01、G02/G03指令写出刀具运行轨迹的NC程序,填入程序清单。

图5.4的程序单

15

X0

X12

X21.292

X26.659

X35

X35.728

X40

X46

X52

Z0

Z-2.708

Z-20

Z-21.658

Z-30

Z-38.779

Z-41.165

Z-52

Z-54

Z100

I8

K-8

K-3

图5.4题4的零件轮廓

第6章刀具补偿指令及其编程方法

1、刀具起点在(-40,0),法向切入(-20,0)点,切一个?

40mm的整圆工件,并法向切出返回点(-40,0),刀具轨迹如图1所示。

利用刀具半径补偿指令,编写零件的轮廓加工程序。

%3345?

N1?

T01M6?

(换一号刀,确定其坐标系)

N2?

M03?

S400?

(主轴以400r/min正转)?

N3?

G00?

X-40?

Y0?

(到程序起点位置)?

N4?

G43H1Z0?

(刀具移到下刀点)?

N5?

G01?

G42?

X-20?

F60?

(加入刀具园弧半径补偿工进接触工件)?

N6?

G02?

I20?

(加工Φ40外圆)?

N7?

G1?

G40?

(取消半径补偿,返回程序起点位置)图6.1轮廓铣削刀具轨迹

N8?

G0?

Z100?

(退出已加工表面)?

N9?

X30?

N11?

M30?

(主轴停、主程序结束并复位)

2、用?

16的立铣刀精铣?

34mm的孔,孔深为12mm,工件坐标系原点为孔的中心与上表面的交点处,要求切向进退刀和刀具半径补偿功能,试编写加工程序。

%3110?

(主程序程序名)

G92?

X16?

Z1?

(设立坐标系,定义对刀点的位置)

G37?

Z0?

(移到子程序起点处、主轴正转)?

M98?

P0003?

L6?

(调用子程序,并循环6次)?

(返回对刀点)?

G36?

(取消半径编程)?

M05?

(主轴停)?

(主程序结束并复位)?

%0003?

(子程序名)?

U-12?

F10(进刀到切削起点处,注意留下后面切削的余量)

G03?

U7.385?

W-4.923?

R8(加工R8园弧段)

U3.215?

W-39.877?

R60?

(加工R60园弧段)

U1.4?

W-28.636?

R40(加工切R40园弧段)?

U4?

(离开已加工表面)?

W73.436?

(回到循环起点Z轴处)?

U-4.8?

F100?

(调整每次循环的切削量)?

M99?

(子程序结束,并回到主程序)

3、如图2所示。

零件的左端外圆?

64尺寸已加工完毕,利用刀尖圆弧半径补偿功能,编写零件右端外轮廓的精加工程序。

%3308?

X40?

Z5?

(主轴以400r/min旋转)

X0?

(到达工件中心)?

(工进接触工件毛坯)?

U24?

W-24?

R15?

(加工R15圆弧段)?

X26?

Z-31?

R5?

(加工R5圆弧段)?

Z-40?

(加工Φ26外圆)?

(回对刀点)?

(主轴停、主程序结束并复位)图6.2车削典型零件

第7章简化编程指令及其编程方法

1、加工图7.1所示零件的孔系,若零件的厚度为8mm,Z轴工件坐标系原点定义在上表面。

利用固定循环指令,编写孔系加工程序。

具体要求:

(1)按“走刀路线最短”原则编程;

(2)按“定位精度最高”原则编程。

按“走刀路线最短”原则编程

T1M6?

G0G90G54X20Y165?

G43H1Z20S100M3?

G91G99G81X30Z-8R3K5;

5.?

X-15Y-15?

X-30K4?

7.?

X15Y-15?

8.?

X30K4?

9.?

10.?

11.?

12.?

13.?

G80?

14.?

G90G0Z100?

15.?

图7.1孔系零件

按“定位精度最高”原则编程

N10?

G54?

S800?

T01?

N20?

X-10?

Y20?

Z5?

G91?

G81?

G99?

Z-10?

K5

X-105?

Y?

K4

X-135?

Y15?

X30?

K4?

15?

GOO?

M02

2、某工件顶部有两个形状相同、高度为10mm方凸台,坐标如图7.2所示,利用子程序编写其精加工程序。

O0001?

G0G90G54X40Y20?

G43H1Z50S500M3?

G1Z-5F100?

P0002?

G0Z50?

X120Y20?

M98P0002?

G0Z200?

O0002?

G1

G91Y40

Y-40?

G90?

图7.2要素坐标

第8章数控车削加工编程

四、编程题

1、加工如图8.2所示零件,毛坯尺寸为?

65×

105mm,材料为45#钢。

仔细阅读图纸,计算出基点坐标,并编写零件的醋、精加工程序。

图8.2的加工程序

程序号

程序

程序注释

N20

N30

N40

N50

N60

N70

N80

N90

N100

N110

N120

N130

N140

N150

N160

N170

N180

N190

N200

N210

N220

N230

N240

N250

N260

N270

N280

N290

N300

X?

150.0?

Z80.0

T0101?

S630?

X70.0?

M08?

F0.2?

Z3.0?

G71?

U2.5?

R1.0?

P100?

Q?

230?

X15.0?

Z?

1.0?

F0.1?

X20.0?

Z-1.5?

Z-18?

X24?

Z-20?

R2?

Z-35?

Z-39.2?

Z-41.9?

Z-53.1R26.5?

Z-65?

X50?

Z-70?

X57.2?

X62?

Z-74.6?

X150?

Z80?

M09?

T0303?

X15?

Z3?

G70?

Q230?

S200?

M30

程序号?

建立工件坐标系?

选择1号刀?

主轴正转,转速630r/min?

快进到

加工起点,切削液开?

端面加工?

退刀?

粗加工循环起点?

粗车固定循环?

直径方向余量单边0.5mm,回退量1mm?

到点(15,3)位置?

倒角延长线?

加工倒角?

加工φ20外圆?

加工R2圆角?

轴间端面加工?

加工φ30外圆?

加工锥面?

加工26.5圆弧?

加工φ40外圆?

加工R5圆角?

倒角至延长线外?

粗加工后退刀?

换3号刀?

到精加工起点?

轮廓精加工?

退刀、取消刀补?

主轴停止?

程序结束

8.2车削加工编程实训零件1

2、加工图8.3所示零件右端各要素。

62尺寸已加工完成,并用三爪卡盘垫铜皮夹紧。

在进行外圆精车前应采用外圆粗车指令G71去除大部分毛坯余量,粗车后留0.3mm余量(单边)。

刀具及其加工参数如表8-1所示,编写零件右端的加工程序。

表8-1主要切削参数

切削用量

刀具及加工表面

主轴转速S/r·

min-1

进给速度f/mm·

r-1

T01外圆粗车

800

0.3

T02外圆精车

1000

0.15

T03切槽

315

0.16

T04车螺纹

600

1.5

(a)零件图

(b)刀具编号

图8.3车削加工编程实训零件1

试题2程序清单图3.5的加工程序

%40?

G26?

G0X100Z150?

T11(粗车刀)?

M3S630?

G0X65Z0?

I2?

K1?

L9?

F0.15?

G1X30.6?

Z-25?

G3X50.6W-5R5?

G2U10.6W-5R5?

G1W-5?

X62.6?

W-62?

T22?

S1100?

G0X0Z1?

G1Z0F0.15?

X28?

X30Z-1?

G3X50W-5R5?

G2U10W-5R5?

T33?

S315?

G0X32Z-20?

G1X20F0.16?

G0X100?

Z150?

T44?

G0X32Z2?

X29.5?

Z-22?

P1.5?

X29?

X28.5?

X28.3?

3、加工如图8.4所示零件,毛坯尺寸为?

50×

85mm,材料为45#钢。

仔细阅读图纸,进行工艺分析,并按零件的装夹顺序,编写零件的加工程序。

图8.4车削加工编程实训零件2

图8.4的加工程序

工艺路线

平端面

钻?

孔

粗车大端留(精车余量1MM)

平端面(掉头.精车余量1MM)

粗车小端

打中心孔

精车大端(掉头)

切退刀槽(掉头?

一?

夹?

顶)

精车外轮廓

车螺纹

程序:

%55

G26

G0X100Z150

T11(粗车刀)

M3S650

G0X52Z0

G1X20F150

G0X42Z3

G1Z-45F150

掉头?

T11?

M3S650?

G1X0F150?

G0X25Z2?

G1Z-26?

X26.9?

G2X421Z-43R24?

打中心孔?

T22(精车刀)?

M3S1500?

G0X37Z1?

G1Z0F100?

X41Z-2?

Z-16?

T33(镗刀)

G1Z-25?

G0X20

Z2?

X100Z150?

T44(切刀)?

M3S350?

G0X26Z-26(R)?

G1X20?

S1500?

G0X20Z2?

G1Z0F60?

X24Z-2?

Z-26?

X26.882?

G2X33Z-56.27?

G1Z-60?

X41Z-65?

T55(螺纹刀)?

S250?

G0X26Z3?

G92X23.5Z-24P1.5?

X23?

X22.5?

X22.3?

第9章数控铣削加工编程

三、编程题

1、如图9.1所示,在XY平面内使用半径补偿功能进行轮廓切削,设起始点在X0、Y0,高度100mm处,切削深度为10mm,Z轴进给速度为F100,X、Y轴进给速度为F200,程序如下:

O0001

N1G90G54G17G00X0.0Y0.0S1000M03

N2Z100

N3G41X20.0Y10.0D01

N4Z2

N5G01X-10.0F100

N6Y50.0F200

N7X50.0

N8Y20.0

N9X10.0

N10G00Z100.0图9.1加工要素坐标

N10G00Z100.0

N11G40X0.0Y0.0M05

N12M30

(1)程序能否加工出图示轮廓。

答:

不能

(2)会出现什么情况,分析原因。

答:

G41后面不能连续出现两个Z轴移动指令。

(3)写出正确的程序。

G17?

X0.0?

Y0.0?

S1000?

Z-10.0?

G41?

Y10.0?

D01?

Y50.0?

F200?

X50.0?

Y20.0?

X10.0?

Z100.0?

N12?

2、加工如图9.2所示零件,仔细阅读图纸,完成下列内容。

(1)进行加工工艺分析,包括选择刀具、装卡与定位方法、切削参数、走刀路径等,编制工艺卡片。

(2)编写孔系加工程序。

(3)按图b所示刀具路径,编写凹槽的精加工程序。

(b)刀具轨迹

图9.2典型铣削加工零件

图9.2的加工程序

(2)孔系加工程序为:

M03

G98?

G83?

X8?

Y8?

Z-30?

Q5?

F40?

Y52?

X92?

Y8

(3)

X70?

Z-15?

X55.86?

Y22?

Y5?

R3?

I14.14?

J7?

3、加工如图9.3所示零件,仔细阅读图纸,完成下列内容。

(3)编写凹槽的精加工程序。

(4)编写凸台(面1)轮廓的加工程序。

(5)若使用加工中心,在一次装夹下,完成凸台、凹槽、孔系的加工,试编写其加工程序。

图9.3典型零件

图9.3的加工程序

(3)?

X37.5?

Y35?

Z-5?

Y28?

X45.5?

Y21?

R7?

X52.5?

Y11?

X-5?

X-11?

Y-5?

Y-11?

X5?

X48.5?

Y26?

X59.5?

(4)O0002?

Y-35?

Z10?

Z-7?

F80?

X35?

R126?

X-

M3