印刷过程作检验作业指导书文档格式.docx

《印刷过程作检验作业指导书文档格式.docx》由会员分享,可在线阅读,更多相关《印刷过程作检验作业指导书文档格式.docx(40页珍藏版)》请在冰豆网上搜索。

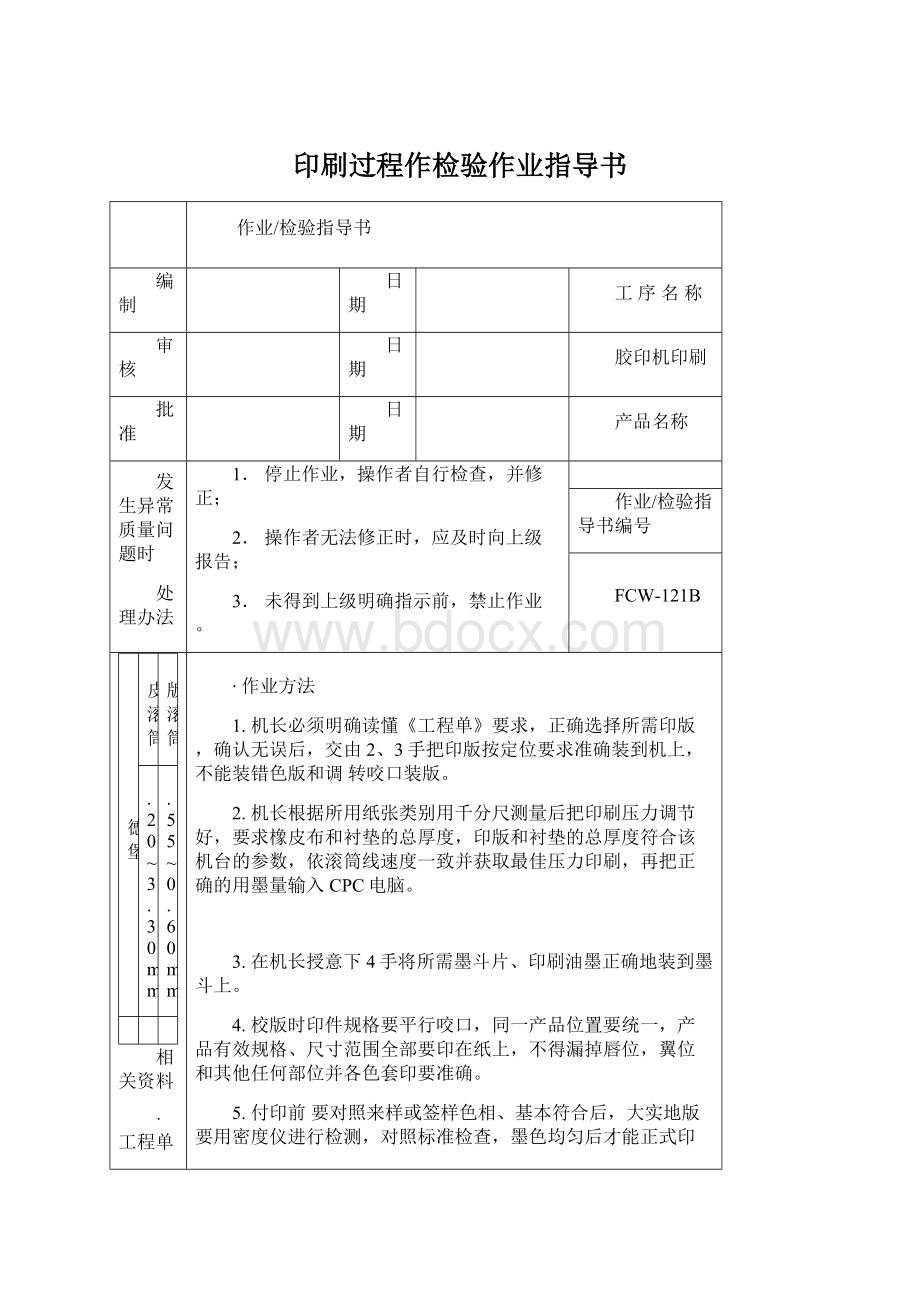

1.机长必须明确读懂《工程单》要求,正确选择所需印版,确认无误后,交由2、3手把印版按定位要求准确装到机上,不能装错色版和调转咬口装版。

2.机长根据所用纸张类别用千分尺测量后把印刷压力调节好,要求橡皮布和衬垫的总厚度,印版和衬垫的总厚度符合该机台的参数,依滚筒线速度一致并获取最佳压力印刷,再把正确的用墨量输入CPC电脑。

3.在机长授意下4手将所需墨斗片、印刷油墨正确地装到墨斗上。

4.校版时印件规格要平行咬口,同一产品位置要统一,产品有效规格、尺寸范围全部要印在纸上,不得漏掉唇位,翼位和其他任何部位并各色套印要准确。

5.付印前要对照来样或签样色相、基本符合后,大实地版要用密度仪进行检测,对照标准检查,墨色均匀后才能正式印刷,并做好密度记录,作为检验和下批印刷操作依据,网纹印刷除色相正确,墨色均匀,符合要求后才正式印刷。

设备,模具

及工具

安全事项

检查设备

检查模具

清理周围

环境

检验项目

技术要求

检验方案

检验

方法

检验员

操作者

印版

网点、字笔画齐全,版面清洁,图文符合样式签样要求

整套印刷

放大镜

压力

实地平实,网点结实

首检1张

规格

符合样式签样要求

钢尺

墨色

整批产品与来样对照基本符合来样色相

首1000张1张/100张,以后1张/8000张

首1000张1张/100张,以后1张/300张

目测、必要时用色差仪

墨层

对样版

目测有需要用反射密度仪

不合格品

处理方法

按《不合格品控制程序》处理

1.停止作业,操作者自行检查,并修正;

2.操作者无法修正时,应及时向上级报告;

3.未得到上级明确指示前,禁止作业。

图纸

6.生产过程要勤对样张,发现问题及时调整解决,必须经常留意检查水位是否适当,墨斗是否有墨并要经常搅拌墨斗发现印迹有问题,应检查橡皮和印版有否纸毛,纸沙等粘附,有需要应立即消洗,并要经常注意产品有否粘花、过底,碰上潮湿天气,待印的纸张和半成品要存放整齐,并要用薄膜和包装纸封好以防止纸张四边受潮和干燥天气时太干燥。

7.装纸要整齐、松透、经常检查收纸和输纸部分,使之处于正常工作状态,保持输纸、收纸顺利,经常检查针位,十字、保证套印准确。

8.洗胶布或停机后再印刷,必须先印10张以上坏纸,使墨色稳定后才能再正式印刷,以保证墨色均匀,减少色差。

9.印刷中印的坏纸和发现废品纸要及时挑出,并打上记号发现因故障造成的印件部分质量问题,应标识清楚、隔开、并通知后工序。

10.在印刷途中应经常注意产品干燥情况,发现迟缓等异常情况要立即纠正,燥油

的使用要根据纸张不同的吸墨性能而决定用量,以防止托色和压电化铝不良现

象。

(如胶版和涂料纸差异)

套印

十字线套准图案清晰

首检1件以后1张/8000张

首检1件以后

1张/300张

按来样

四边印出规格线内

咬口两边高低一致

首检1件

纸张对拆对照来样

文字、色块

文字清晰实地结实

目测

产品清净

50cm视距下主要部位无脏污,次要部位无明显脏污

首件全检以后1张/3000张

首件全检以后1张/300张

粘花过底

纸面无粘花,纸底无墨迹

首件纸堆60cm高1次以后1次/小时

首件纸堆60cm高1次,以后1次/30分钟

1.停止作业,操作者自行检查,并修正;

2.操作者无法修正时,应及时向上级报告;

3.未得到上级明确指示前,禁止作业。

11.水斗液的控制依以下原则:

水斗液加入粉剂按1/1000的比例,最多不超过5/1000;

加入水剂按1/1000的

比例,最多不超过3/1000;

加入酒精按5/100的比例,最多不超过10/100。

12.喷粉量以不粘花过底为标准,喷粉刻度设定通常印实地为7、其他情形为3-4。

13.夏天一般不加燥油,当气温低于15度和湿度大于80%时应加入适量燥油解决干

燥问题,但不得超过5%。

14.PS版面在灯光下反光呈灰暗色时为水墨平衡、呈亮光时为水偏多、出现印刷品

糊版脏版时为水偏少。

15.每批产品都应在规格外打上生产者之记号,方便检查追踪。

调墨

FCW-122B

1.凡新稿印刷调配墨色,对要经客户来样可签样的色相为依据进行墨色调配,将被配油墨完全搅抖均匀,用铜板纸将调好的油墨压成厚薄适中的墨层,对照来样或签样目测,使色相符合要求,如上机印刷与客户来样如签样不符要进行增减调整,使之符合要求,并要将墨色配方的油墨型号、份量的记录于签样上作下批开墨的依据。

2.旧稿印刷,按原来配方调配开墨,开好后进行色相检查对照,如发现因原材料使色相差异要进行增减调整,使色相符合要求,不得单纯依赖配方。

3.油墨干燥速度应根据印刷数量和墨色层厚薄基本情况,掌握在印后4-8小时干燥为宜。

特殊情况除外。

4.催干剂的用量,燥油(氧化锌)不得超过油墨的5%红燥油(钴)用量不得超过油墨总量2%。

应视具体情况加放催干剂,如气温、用纸、色序情况,气温高比气温低、干燥速度快,墨层厚时催干剂量可多一些,墨层薄时催干剂可小一些。

5.油墨不宜配好后长时间存放以防乳化,不超过36个月。

6.调配油墨必须根据纸张的用量大小和印刷数量,估算油墨用量,做到心中有数,使开出的油墨与实际用量基本一致,一般满版0.5-1.5kg/色令、文字版0.1-0.2kg/色令、网版0.05-0.1kg/色令。

7.调配油墨时,用剩的油墨要刮平封好,以防结皮浪费。

搅拌机

墨刀

墨桶

油墨

符合印刷要求

首件多张

份量

准确

所需每份油墨

称重

晒版

FCW-123C

1.接到上工序交来的底片后要对照来样逐色检查核对,并将整套版套叠检查看看有否错漏和不正,对照来样和工程单和规格尺寸检查拼版尺寸是否符合要求,十字规格线,切线是否符合标准,发现问题时应修正式退回上工序修正。

2.晒版前要用干净纱布或精制棉湿上酒精将底片及晒架玻璃清洁干净并清除晒架垫绒上的杂物。

3.晒版前要检查被晒和PS版有否摺痕,凹痕、感光膜上有否杂质,如有此种情况应尽量避让,如无法避让时另换一块。

4.晒版前要按印版需要的规格尺寸裁好PS版及底片打上定位孔。

打完定位孔时,PS版或软片退回上工序处理。

片基要插到打孔机限位和底部,左右限位要紧贴PS版两边使之分中。

5.晒版时要将底片及PS版套上定位器再进行晒版。

6.贴片和晒版时要将检查软片药膜是否向下,盖纸位置是否正确,并在版尾尽量靠近版面处贴上信号条,实地版贴色标。

7.晒版时抽空量设定为80,使软片紧贴PS版、无气泡。

8.根据各不同产地的PS版的不同感光性能,灯具的新旧光源的强弱,底片的反差等情况确定曝光时间和二次曝光时间,曝光时间设定为50-60秒(30光量系数)。

9.调配显影液时应按配方严格计量配制,搞拌均匀,充分溶解。

在显影过程中,当显影液的PH值低于10时,要进行补液,每显影200个PS版左右要更换显影液。

显影时间设定为30秒。

10.晒好的印版要除去脏污及多余的线条,全面检查一次,符合质量标准后,封好胶液,烘干、贴上标签,烘干时间以保护胶干为准(一般为1分钟)、烘干温度设定为20~30度,做好记录,交机台上机印刷。

晒版机

钢尺

显影机

十字线对准

差异不超过一条十字线位

全检

目测,放大镜

整洁

不允许有多余的点线

完整

不允许缺损

退回上工序处理

切纸

FCW-124A

1.切纸前必须检直档板与切纸刀是否平行,检查时可将一块板纸要1092尺寸切开,然后转1800将左边调到右边再切,有纸边切出即为不平行或可用钢尺检查。

2.使用高速自动切纸机,切纸前要认真计算好走档板的尺寸,并复核一次,复核无误后输入电脑。

3.不论使用何种机型切纸,切纸时必须进行首检。

即第一首纸切好后要用钢直尺检查好的纸或成品,与实际要求的规格尺寸是否相符,如不相符即进行调整,符合要求后方正式开切,并按质检规定,边切边检查,及时纠正误差。

4.切纸时,纸张必须齐整、整叠纸要靠平档板,不得离开或一边到档板一边不到,防止尺寸不准和斜角。

5.要根据纸张的光滑度、硬度来决定每刀纸的数量,如发现切出的纸有些肚或“偷底”应调整每200张或调节好千斤压力。

6.切铜板纸和板纸的刀要分开使用,转纸要换刀。

切纸刀要保持锋利、刀口不得有崩口、沙口、保证刀口光滑。

7.落刀深度要适中,以能顺利切断所有纸为准,不得因刀口不锋利而校深落刀位,因度木起坑造成切纸不断或下边的纸起锯齿口时,要换底或将底木转面。

8.切纸平台,档板要保持清洁,不得有铁锈,油污和其它脏污。

遇到有粘性产品,切纸后要马上把产品折开,以防粘坏。

切纸机

尺寸

按“工程单”的开纸尺寸误差应小于1mm。

角度

对角线长度差小于1mm

成品裁切

FCW-125A

来样

1.明确读懂《工程单》的要求,如不明白,应请示主管。

2.根据《工程单》的要求,量度并计算好待切产品的尺寸。

3.按切纸机操作规程要求正确数据输入电脑。

4.将待切产品用双手粘好后,放上齐纸贡,然后启动脚踏开关,直珐产品四边整齐,拨平为止。

5.将整齐的待切产品按《工程单》每一刀的数量要求,垂下向左放入切纸机内。

6.然后重新核对输入电脑的数据与待切产品尺寸是否一致,否则重复第二、第三步骤,如一致,则双手同时按动切纸开关进行裁切。

7.将切好的产品放入纸盘或纸格内,并每一层之间要有格纸,堆纸高度以不倾斜,跌落为准。

波拉切纸机

刀具

误差±

0.5mm

1次/2小时

首件1件以后1次/小时

首件每单元1件以后1次/小时

目测、钢尺

一致性

同一单元上下一致

首件每刀1叠

对称

有对称要求的产品偏差小于0.5mm

首件每一刀以后5000大纸检一次

成品齐数、检验

FCW-126A

1.齐数纸前必须了解清楚产品的针位,按针伞齐数,齐纸齐整符合切纸要求。

2.了解清楚工程单对齐纸的要求,如多少数量一格等,了解清楚工程单号,印件名称,订印单位,印数等并认真填写日报表。

3.数纸时要集中精神,不开小差,不讲话,保证数数准确。

4.齐数纸时发现质量问题,如墨色不干,甩色较多或色相不符,墨层太厚,套印不准漏色,漏字等要立即通知有关人员,采取相应措施补救。

5.将废品及要切开拣的先执出,再进行齐数边齐数数边注意执出漏检的废次品,对切开拣的产品要全数检验。

6.检验产品应在正常状态下操作,在50cm视距下用肉眼,对照来样签样,色相与墨层厚薄差距严重的作废品执出。

7.产品中套印误差超过标准的,并在正常状态和视距下,对产品设计意图有严重影响或字迹不清,文字有错,漏色,漏印的产品作废品处理。

8.产品中图案,文字部分有糊版脏污,严重影响设计意图的或产品中有手印、脚印和其它脏污的应执出。

9.裁切规格不符合标准的要执出。

10.如发外加工产品中有加工后要切开,啤开拣的则要注明,用红水划开,向发外人

员交待清楚。

色差

按样板要求

1次/8000次

全部揉检

按印刷标准

1次/8000张

漏色、漏字

不允许

脏污

数量

<3%

数一扎

全点

成品包扎

FCW-127A

1.凡新单包扎按合同要求,旧单按以前的统一要求,分内包和外包腰扎,每包数量要准确。

2.大实地产品腰扎前要整叠纸松过再腰扎,腰扎产品要紧,不松动,产品底面要用板纸垫住,如果是开数多,小腰件要分层叠放打大包的,每层要板纸隔开,外包要用包装纸全部将产品复盖包好,用草球打成井字牢固。

3.大包面上要贴上出厂证,注明订印单位,产品名称,每包数量,出厂日期,检验员代号。

4.包扎好在成品堆放要整齐,每层要相互错位叠好以防运输时倒翻。

印刷成品

符合包装要求,数量误差小于±

3‰,次品漏检率小于±

1‰,废品漏检不允许

1次/2小时

重新分拣,重新包装

烫金

1.止作业,操作者自行检查,并修正;

2.作者无法修正时,应及时向上级报告;

FCW-128A

1、明确《工程单》内容要求,如有不明应向主管提出,并知详情。

2、审核印样,印版图案及规格大小是否符合,如有不符及时向主管提出,及时修正。

3、装版时先将滚筒包衬纸重新更换,保持滚筒垫衬厚度符合标准1.2毫米厚度。

4、弄清印件针位方向,调校准确套印版位,并预计好升温后的版位变化状况,避免误差。

5、根据产品中电化铝色泽要求,采用不同色泽品种电化铝类别,如金光色、银光色、兰光色、雷射光色等等区分压印不同性质类型的产品,如复膜COPP、磨光产品使用专用型号的电化铝。

6、根据不同产品印迹和特性,灵活调控温度,电化铝压印要光滑明亮,无变色、无崩缺。

(掌握在1500-1800之间范围内)

7、符合质量要求后交车间主管签附印,并按印迹大小调节电化铝走步、跳步行程,并记录在电脑显示屏内。

8、开机生产机长应看安全指示灯和保险控制装置,确认安全后才可启动机器以策安全。

9、生产中要注意套印的准确性,每盘产品自检4次,对照稿样,并作记标识,便于跟踪质量,并将前工序的检验记录按每盘堆放,不得混乱。

10、工作中应经常清扫工作责任区域的杂物,纸盘用隔纸垫好才可放产品,杜绝脏污

不良。

11、机长、二手要认真保管客方来样及生产签样,不得弄脏损坏遗失,完工后交回车

间保管。

12、机器每天定时加油保养,早、午、晚各一次,每周六大清洁、保养一次,认真清

理机内油污、粉尘,保持机器运转良好。

13、电化铝压完后,印版必须整理干净,完整交回车间保管。

烫金机

套准

<

±

首检1张以后1张/8000张

首检1张以后1张/1000张

字迹清晰、实地平服

符合来样要求

光泽

压面光亮,反射强

按《不合品控制程序》处理

人工续纸模切

FCW-131A

1、明确《工程单》内容要求,如有不明应向主管提出,并知详情。

2、开机前检查机器电掣,保险掣是否安全,灵敏,机器运行是否有燥音,发现异常

及时报修,每日早、午、晚班必须加油保养机台。

3、装版先把平台降轻,啤版上下左右分中装好,平服、牢固、不方,根据压印迹

调